纤维热处理对C/C-SiC复合材料断裂韧度的影响

代吉祥, 沙建军, 张兆甫, 李 建, 韦志强

(大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连116024)

C/C-SiC 复合材料结合了纤维增强体优异的高温力学性能和陶瓷体良好的化学热稳定性,具有低密度、高比强、高比模、抗氧化、抗烧蚀和摩擦磨损率低等优异性能,在航空航天和深空探测等高新技术领域具有非常强的应用潜力[1~4]。该类材料的制备方法主要有气相和液相法,包括化学气相浸渍法(CVI),聚合物浸渍裂解法(PIP)和液相硅熔渗法(LSI)等。从制备复杂性、成本效益及材料性能综合考虑来看,每种工艺过程都有其优缺点。LSI 工艺因其制备过程简单、产品致密度高、周期短、成本低、可实现净尺寸成型且易于工业化生产等优点,近年来受到国内外研究者的广泛关注[5~7]。

LSI 工艺主要包括三个子过程:(1)采用树脂传递模塑(RTM)工艺或热压釜工艺制备C 纤维增强树脂基复合材料(CFRP);(2)将CFRP 先驱体在高于900℃下裂解获得多孔C/C 预制体;(3)在高于Si 熔点(1420℃)的温度下,用熔融Si 对多孔C/C预制体进行渗入,液相Si 通过孔隙进入到C/C 预制体中,以直接接触和扩散的方式与C 发生反应生成SiC 基体[8]。其中,第二个子过程获得的C/C 预制体遍布微裂纹和微孔,这些微裂纹和孔隙充当着液相Si 渗入的主要通道,特别是微裂纹和孔隙的密度和分布直接决定着C/C-SiC 复合材料的微观形貌、基体组织成分和力学性能。文献[9,10]研究了C/C 预制体中热解碳含量对C/C-SiC 复合材料微观结构和弯曲性能的影响。Juliane 等[11]采用LSI 法制备了相成分不同的C/C-SiC 复合材料,并测试了相成分的变化对材料断裂力学性能的影响。

上述研究表明,C/C 预制体微观组织结构影响着最终C/C-SiC 复合材料的关键性能。而在前期的研究中发现,CFRP 先驱体中纤维-树脂界面结合强度对C/C 预制体的微观结构有显著影响[12,13]。大量的研究表明[14~16]:对碳纤维进行表面处理能有效改变其表面活性官能团,从而可以调整CFRP 先驱体中纤维-树脂界面结合强度。纤维表面处理方法有表面氧化法、表面沉积法等[17],这些方法可使纤维表面含氧官能团增加,获得更高的界面结合强度。而本课题组的研究发现,对纤维热处理同样可以改变纤维-树脂之间界面结合强度[13],从而改变C/C预制体中微裂纹/孔的形态及分布,这样在第三个子过程中就可以对C/C-SiC 复合材料微观组织、结构进行有效调控。

综上所述,纤维热处理可以改变C/C-SiC 复合材料微观组织结构,从而影响其关键性能,而在目前,对此方面的相关研究成果还较少。本研究首先将T300 碳纤维进行不同温度的热处理后,将纤维增强树脂基复合材料(CFRP)先驱体进行高温裂解,获得具有不同微裂纹分布和孔隙结构的C/C 预制体,最后经过液硅熔渗反应得到不同微观组织结构的C/C-SiC 复合材料。采用单边切口梁法(SENB)测试C/C-SiC 复合材料的断裂韧度,并分析纤维热处理对复合材料断裂韧度影响的微观机理。

1 实验

1.1 试样制备

采用未处理和不同温度热处理(600℃,900℃,1200℃和1500℃)的2D 碳纤维布(T300-3K,纤维编织0°/90°)作为增强体。将碳纤维布在酚醛树脂胶液中浸渍后进行叠加铺层,然后加压固化(P =2MPa,T=200℃)获得纤维体积分数约为40%的树脂基复合材料(CFRP)先驱体。之后将CFRP 先驱体置于高温石墨炉中,以1℃/min 的升温速率加热到1200℃以上并保温1h 进行裂解,获得多孔C/C预制体。最后采用硅粉(纯度≥98%,粒度为10目)包埋法,在高于硅熔点(1420℃)的温度下,对C/C 多孔预制体进行硅化处理,液相硅进入C/C 预制体的孔隙中并与碳反应生成SiC,从而获得不同微观组织结构的C/C-SiC 复合材料。

1.2 测试与分析

采用阿基米德(Archimedes's)排水法,使用精度为0.1mg 的FA2104N 分析天平称量质量,由于材料表面有孔隙,测量饱和试样的质量之前,需要在蒸馏水中抽真空并充分浸泡,使水进入到这些孔隙以达到饱和。根据公式(1),(2)计算体密度和孔隙率:

式中ρ 为试样的实际密度;ρ0为蒸馏水的密度;m0为干燥试样在空气中的质量;m1为饱和试样在蒸馏水中的悬挂质量;m2为饱和试样在空气中的质量;p为试样的孔隙率。

利用万能力学试验机(Instron3345),根据ASTM C1421-10 标准[18]进行断裂韧度测试,其中预制裂纹方向和加载方向均垂直于纤维铺层方向,加载速率为0.5mm/min,每个条件测试试样不少于5 件。

根据公式(3)计算断裂韧度:

式中K1C为断裂韧度,单位为MPa·m1/2;Pmax为三点弯曲测试中最大载荷,单位为N;g = g (a/W)=测试中跨距S 为20mm;试样厚度B 为3mm;切口深度a 为2mm;试样宽度W 为4mm。

采用X 射线衍射仪(XRD)对制备的C/C-SiC复合材料进行物相分析,管电压40kV,管电流30mA,扫描范围为10 ~80°,扫描速率为2°/min。用QUANTA 450 扫描电镜(SEM)观察C/C 预制体、C/C-SiC 复合材料表面形貌以及三点弯曲测试后试样断口形貌。

2 结果与分析

2.1 体密度与孔隙率

图1 为纤维热处理温度与C/C 预制体孔隙率、C/C-SiC 复合材料体密度之间的关系。由图1可以看出:纤维经热处理后C/C 预制体的孔隙率增加,最高为35%,同时C/C-SiC 复合材料的体密度也增高。纤维经1500℃热处理后制备的C/CSiC 体密度达到2.02g/cm3,这表明预制体中的微裂纹和孔隙作为液Si 渗入通道,C/C 预制体孔隙率越高,其反应生成的SiC 基体也就越多,造成C/C-SiC 复合材料体密度随纤维热处理温度升高而增大。

图1 纤维热处理温度与C/C 预制体孔隙率、C/C-SiC 体密度关系Fig.1 The porosity of C/C preform and the bulk density of C/C-SiC composites vs the heat treatment temperature of carbon fiber

2.2 C/C 预制体微观形貌

图2 为CFRP 先驱体裂解后形成的C/C 多孔预制体微观形貌。从图2a 中可以看到,对于未处理纤维增强的C/C 多孔预制体,其微裂纹/孔密度低且分布较为规律,均分布于纵向(90°)纤维束内,并将纤维束分离成段,在每一段内纤维和基体结合紧密且孔隙率较低。而1500℃热处理后,C/C 多孔预制体中纵向纤维束内纤维和基体明显分离,且孔隙率较高并遍及纤维束间,没有明显的分段现象,如图2b 所示。这种C/C 预制体微观形貌的显著区别,可以从分析CFRP 先驱体高温裂解过程中纤维-树脂的相互作用来理解。

CFRP 先驱体的高温裂解过程,可以分为如下阶段[19]:在240℃以下,基体材料是黏弹性的,240 ~600℃为主要的裂解区间,期间树脂基向C 基转化。在主要裂解阶段酚醛树脂发生缩聚反应,从而出现50% ~60%的体积收缩[20],但是由于先驱体中含有增强纤维,沿着纤维轴向方向体积收缩会受阻,导致收缩量减少,而纤维径向受阻较小,体积收缩率则较大,树脂基体在收缩过程中由于受到纤维两个方向不同的阻力而出现张应力,使基体中产生微裂纹。同时,树脂在裂解过程中也会产生大量气体[20],如图3 所示。随着裂解温度的升高,气体产额逐渐积累并在基体空腔中形成气压,气压逐步升高最终导致气孔破裂,产生微孔。

由此,纤维-树脂之间界面结合强度对微裂纹/孔的形成有显著影响[13]。对于未处理纤维增强的CFRP 先驱体,纤维-树脂的界面强度较高[21],这是由于在纤维的制备过程中,为了减少表面缺陷(沟槽、微气孔等),常常把水湿性的表面活性剂涂覆在纤维表面,如同在纤维表面涂覆了一层活性涂层,该涂层有利于原始纤维的缠绕、编织,并且有利于与树脂溶液的粘接,在交联过程中,纤维表面活性剂与树脂基体发生反应,从而在树脂基体与纤维界面处形成化学结合,造成较强结合界面,而这种纤维与基体之间的强相互作用,导致未处理CFRP 先驱体产生的微裂纹分布较为规律,如同2a所示。可以看到微裂纹以一定的间隔呈条带状分布,相邻的条带状微裂纹把90°纤维束分离成C/C段,在每一个C/C 段内,纤维与基体紧密地结合在一起。

当纤维热处理后,纤维表面的含氧官能团(如羧基、羟基等)分解,导致氧含量降低。由于纤维表面含氧官能团减少,表面活性能降低,纤维-树脂界面结合强度降低[13]。对于这种情况,纤维与基体的相互作用弱,在裂解过程中,微裂纹易于在纤维-树脂界面发起,导致纤维-树脂的界面脱开,形成多孔结构的微观形貌特征,获得的C/C 预制体孔隙率较高,如图2b 所示。

CFRP 裂解后形成的C/C 预制体,其内部的微裂纹/空隙充当着液硅的熔渗反应通道,其形态、分布将影响着C/C-SiC 复合材料的微观组织、结构及性能。

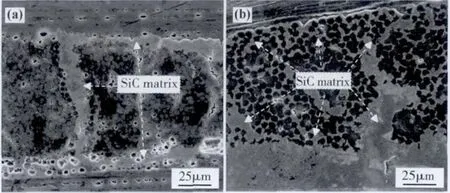

2.3 C/C-SiC 复合材料微观形貌

图4 为纤维未处理和经1500℃热处理后C/CSiC 复合材料的表面微观形貌。

可以看出图2 所示预制体中的微裂纹/孔隙主要被原位反应生成的新相SiC 填充,孔隙率显著降低,致密度提高。基体主要为致密的C,SiC 构成,其中黑色区域主要为富C 区,灰色部分为SiC。

图3 CFRP 先驱体中酚醛树脂高温裂解产物模型[20]Fig.3 Model for the decomposed products of phenolic resin pyrolysis at elevated temperatures[20]

图4 C/C-SiC 复合材料表面微观形貌 (a)纤维未处理;(b)纤维经1500℃热处理Fig.4 Surface morphologies of C/C-SiC composites (a)untreated fibers reinforced;(b)1500 ℃heat treated fibers reinforced

图4a 为纤维未处理时C/C-SiC 复合材料的表面微观形貌,由图中可以看出基体中的SiC 分布较为规则,分布在纵向纤维束内且呈带状分布,这与图2a 中C/C 预制体微裂纹/孔的形态及分布非常相似;图4b 为纤维经1500℃热处理后C/C-SiC 复合材料的表面微观形貌,C/C 预制体内孔隙被SiC 基体填充,基体SiC 均包裹在C 纤维的周围且分布较为均匀。为了了解纤维热处理对C/C-SiC 复合材料相成分的影响,对作为典型的未处理和1500℃热处理增强的C/C-SiC 复合材料进行XRD 分析。

图5 是两种C/C-SiC 复合材料的XRD 衍射图谱。与观察到的微观组织形貌一样,未处理和1500℃热处理纤维增强的C/C-SiC 复合材料都含有C,SiC 相,但纤维未处理的增强复合材料,可以观察到残留Si 相,而纤维经1500℃热处理的增强C/CSiC 复合材料,样品中几乎没有残留Si 存在。这是由液硅熔渗过程和C/C 预制体中微裂纹/孔的尺寸共同影响的。

图5 C/C-SiC 复合材料的XRD 衍射图谱Fig.5 X-Ray diffraction patterns of C/C-SiC composites

液硅熔渗反应过程中[22],首先是液硅最先进入微裂纹/孔与相邻的C 接触后快速反应生成SiC 细晶薄层,然后液硅继续通过微裂纹/孔以扩散的方式通过SiC 细晶薄层至SiC-C 界面,并与C 原子发生反应,最终形成致密的SiC 层。因此,如图2a 中所对应的C/C 预制体,其微裂纹/孔尺寸较大,液相Si进入通道反应生成SiC 层,形成壁垒阻断液Si 与C的直接接触,降低孔径中央区域液相Si 与壁垒层外面C 的反应速率,导致最终在通道中有残留Si 存在。而与图2b 中对应的C/C 预制体,其微裂纹/孔尺寸较小,吸入的Si 在一定的时间内能够与相邻C发生较为完全的反应,从而残余Si 含量极低。而且SiC 衍射峰强度明显高于纤维未经热处理增强的复合材料,这表明C 纤维经热处理后,C/C-SiC 复合材料基体中SiC 生成量明显提高。

2.4 断裂韧度

图6 为SENB 法测得的位移-载荷关系曲线。从图中可以看出,未处理和热处理纤维增强的C/CSiC 复合材料都呈现非脆性断裂特性,但其失效位移和承受最大载荷则有较大差别,未处理纤维增强的复合材料的失效位移和承受载荷较小,而纤维经热处理后,其增强复合材料的失效位移和承受载荷都有不同程度的增大。

将三点弯曲测试中获得的载荷最大值代入式(3)可计算出断裂韧度KIC。图7 所示为纤维热处理温度和C/C-SiC 复合材料的断裂韧度之间的关系。由图7 可以看出纤维热处理能够有效提高C/C-SiC复合材料的断裂韧度,1200℃热处理纤维增强的C/C-SiC 复合材料断裂韧度最高,为7.9MPa·m1/2,与纤维未进行热处理的试样相比,提高了53%,而纤维经1500℃热处理后,其增强的复合材料断裂韧度反而下降,这与弯曲测试中载荷的变化相符。

2.5 破坏机理分析

图8 为1200℃热处理纤维制备的C/C-SiC 复合材料断裂时裂纹扩展形貌。纤维增强复合材料的增韧机理主要有裂纹偏转、界面脱粘,纤维桥联及纤维拔出[23]。从图8 中可以明显看出由于纤维的拔出以及桥联,造成裂纹的偏转,这使得裂纹的传递需吸收更多的能量,从而提高复合材料承受载荷的能力。

图6 SENB 法测试获得的位移-载荷曲线Fig.6 Load-displacement curves measured from the SENB test for 2D C/C-SiC

图7 C/C-SiC 复合材料断裂韧度与纤维热处理温度的关系Fig.7 Relationship between the carbon fiber heat treatment temperature and the fracture toughness of C/C-SiC composites

图8 C/C-SiC 复合材料断裂破坏时的裂纹传播和纤维桥联Fig.8 The crack propagation and fiber bridging during the SENB test of C/C-SiC composites

当裂纹从基体传播至纤维时,纤维的桥联作用抑制基体裂纹张开并阻止裂纹的进一步扩展。另一方面,纤维的桥联往往伴随着裂纹沿界面结合较弱的部位发生偏折,导致界面脱粘、纤维滑移和拔出,从而有效调节材料内部的应力分布并减少应力在裂纹尖端的集中,因此纤维桥联对复合材料增韧有较大作用。而纤维的拔出和桥联则强烈依赖于纤维-基体界面结合强度[24,25]。为了更好地理解图6 中所观察到的“假塑性”断裂行为,对断口形貌进行进一步观察分析。

图9 为断裂韧度测试破坏后的断口微观形貌。比较发现:未处理纤维增强的C/C-SiC 复合材料断口大部分为90°纤维束与基体同时断裂,如图9a 中区域1 所示,同时可以看到较为明显的纤维束滑动轮廓,形成“拔鞘”现象,且每一带状分布的纤维束内断面较为齐整,这是由于部分纤维束与热解碳结合强度较高的缘故。在区域2 中有较长单纤维拔出,但拔出量较少。

图9 C/C-SiC 复合材料SENB 法测试中断口微观形貌 (a)未处理纤维增强;(b)1200℃热处理纤维增强;(c)1500℃热处理纤维增强Fig.9 SEM micrographs of fracture surfaces after SENB test (a)untreated fibers reinforced;(b)1200℃heat treated fibers reinforced;(c)1500℃heat treated fibers reinforced

实际上,对于未处理纤维增强的C/C-SiC 复合材料,由于SiC 基体含量少,且主要分布在图2a 所示的条带状微裂纹区和少量微孔区(其分布如图4a所示),这就使得相邻条带状微裂纹之间的大部分C没有与熔渗硅反应,形成C/C 段(图9a 中区域1),C/C 段内纤维基体结合较为紧密。相关文献[26,27]研究表明二维C/C 复合材料的断裂韧度约为4 ~5MPa·m1/2,这与本工作中未处理纤维增强的C/CSiC 复合材料的断裂韧度结果相近(见图7)。因此,对于未处理纤维增强C/C-SiC 复合材料,虽然纤维起到了桥联作用,但纤维数量较少,同时C/C 的“拔鞘”是沿着较弱界面结合层之间传递,消耗能量较少,断裂韧度不高。

对于热处理纤维增强的复合材料,纤维拔出形式发生变化。由于热处理纤维增强的C/C-SiC 复合材料含有更多的SiC 基体,随着纤维热处理温度提高,C/C-SiC 复合材料的体密度提高,其纤维-基体之间结合力也变强。1200℃热处理纤维增强的复合材料,断裂面呈台阶状,纤维与基体滑动明显,拔出较长且拔出量较大,如图9b 中区域3 所示。这使得纤维很好地发挥了其增韧的作用,断裂韧度最高,如图7 所示。经1500℃热处理纤维增强的复合材料,由于SiC 基体增多,且包裹在C 纤维周围,使纤维表面与基体材料结合较为紧密,界面结合强度高。过高的界面结合强度造成纤维脱粘困难,裂纹不能有效偏折,纤维束拔出量较小,如图9c 中的区域4 所示;同时,在液硅熔渗过程中,液硅不仅与相邻的C基体发生反应,同时也会与C 纤维发生反应并损伤C 纤维表面形成反应缺陷,降低纤维的强度,弱化增韧效果。另一方面,由于强的界面结合强度,或者一些0°方向的纤维轴向与裂纹传播方向夹角小,纤维与基体不容易脱粘,受到弯曲或扭曲应力而断裂,如图9c 中的区域5 所示。由于过强的界面结合强度及纤维损伤减弱纤维束的拔出以及桥联作用,导致C/C-SiC 复合材料断裂韧度下降。

因此,适当温度的纤维热处理有利于C/C-SiC复合材料断裂韧度的提高,但是随着热处理温度的进一步升高,C 纤维与SiC 界面结合增强,并有部分C 纤维与液Si 发生反应而受损,使得部分C 纤维的增强失效,从而降低材料的断裂韧度。

3 结论

(1)C 纤维热处理能够有效改变C/C 预制体中微裂纹/孔的形态及分布,从而实现对C/C-SiC 复合材料中微观组织结构的调控,经热处理纤维制备的C/C-SiC 复合材料含有更多的SiC 基体,且基体分布较均匀,体密度提高,残留Si 减少。

(2)适当的纤维热处理有利于提高C/C-SiC 复合材料的断裂韧度,纤维经1200℃热处理后的C/CSiC 复合材料的断裂韧度最高,与未经处理的相比,提高了53%,而纤维经1500℃热处理后C/C-SiC 复合材料断裂韧度则有所下降。

(3)适当的纤维-基体界面结合强度有利于纤维对C/C-SiC 复合材料的增韧作用,但是当界面结合强度或纤维热处理温度过高时,材料在断裂过程中,相应的能量耗散机理(如纤维-基体脱粘、裂纹偏转、桥接等)不能有效体现,增韧效果不理想。

[1]张立同,成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报,2007,12(4):1 -6.(ZHANG L T,CHENG L F. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica,2007,12(4):1 -6.)

[2]KRENKEL W,BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Mater Sci Eng:A,2005,412 (1/2):177 -181.

[3]童长青,成来飞,刘永胜,等. 2D C/SiC-ZrB2复合材料的烧蚀性能[J].航空材料学报,2012,32(2):69 -74.(TONG C Q,CHENG L F,LIU Y S,et al. Ablation properties of 2D C/SiC-ZrB2composite[J]. Journal of Aeronautical Materials,2012,32(2):69 -74.)

[4]李专,肖鹏,岳静,等.C/C-SiC 材料不同制动速率下的湿式摩擦磨损性能[J].材料工程,2013(3):71 -76.(LI Z,XIAO P,YUE J,et al. Wet friction and wear properties of C/C-SiC composites during different braking speeds[J]. Journal of Materials Engineering,2013(3):71-76.)

[5]范晓孟,殷小玮,张立同,等. 液硅渗透法制备Ti3SiC2改性C/C-SiC 复合材料[J]. 复合材料学报,2012,29(1):104 -110.(FAN X M,YIN X W,ZHANG L T,et al.Fabrication of Ti3SiC2modified C/C-SiC composites by liquid silicon infiltration[J]. Journal Composites Materials,2012,29(1):104 -110.)

[6]赵彦伟,孙文婷,李军平,等. C/C-SiC 复合材料的反应熔渗法制备与微观组织[J]. 宇航材料工艺,2013(2):64 -69.(ZHAO Y W,SUN W T,LI J P,et al. Preparation and microstructure of C/C-SiC composites by reactive melt infiltration[J]. Aerospace Materials and Technology,2013(2):64 -69.)

[7]MANISH P,KUMAR S,PRASAD V V P,et al. High temperature C/C-SiC composite by liquid silicon infiltration:a literature review[J]. Indian Academy of Sciences,2012,35 (1):63 -73.

[8]SURESH K,ANIL K,ANUPAM S,et al. Capillary infiltration studies of liquids into 3D-stitched C-C performs:part B:kinetics of silicon infiltration[J]. Journal of the European Ceramic Society,2009,29(12):2651 -2657.

[9]张永辉,肖志超,王继平,等. C/C 多孔体对C/C-SiC复合材料微观结构和弯曲性能的影响[J]. 硅酸盐学报,2008,36(8):1069 -1073.(ZHANG Y H,XIAO Z C,WANG J P,et al. Microstructure and flexural strength of C/C-SiC composites[J]. Journal of the Chinese Ceramic Society,2008,36(8):1069 -1073.)

[10]WANG J P,JIN Z H,LIN M,et al. Influence of the porosity of C/C on the characterization of C/C-SiC composite prepared by reactive melt infiltration method[J]. Materials Science Forum,2009,620/622:371 -374.

[11]JULIANE M,MARCUS M,MEINHARD K,et al. New porous silicon carbide composite reinforced by intact highstrength carbon fibers [J]. Journal of the European Ceramic Society,2006,26(9):1745 -1724.

[12]肖志超,陈青华,金志浩,等. 热处理温度对碳纤维增强碳复合材料摩擦学性能的影响[J]. 硅酸盐学报,2008,36(8):1153 -1158.(XIAO Z C,CHENQ H,JINZ H,et al. Effect of heat treatment temperature on the tribological properties of carbon fiber reinforced carbon composites[J]. Journal of the Chinese Ceramic Society,2008,36(8):1153 -1158.)

[13]SHA J J,HAUSHERR M,KRENKEL W,et al. Microstructure changes caused by the interaction of fiber-matrix during the carbonization[C]//HT-CMC7,Bayreuth,Bavaria,Germany,2010,9:143 -148.

[14]TSE H K,WEN S K,YING H C. Influence of carbon-fiber felts on the development of carbon-carbon composites[J]. Composites:A ,2003,34(5):393 -401.

[15]石峰晖,代志双,张宝艳. 碳纤维表面性质分析及其对复合材料界面性能的影响[J]. 航空材料学报,2010,30(3):43 -47.(SHI F H,DAI Z S,ZHANG B Y. Characterization of surface properties of carbon fibers and interfacial properties of carbon fibers reinforced matrix composite[J]. Journal of Aeronautical Materials,2010,30(3):43 -47.)

[16]SONG W,ZHAO H C,WU J M. Influence of heat treatment on physical-chemical properties of PAN-based carbon fiber[J]. Ceramics International,2006,32(3):291 -295.

[17]王云英,孟江燕,陈学斌,等. 复合材料用碳纤维的表面处理[J]. 表面技术,2007,36(3):53 -57.(WANG Y Y,MENG J Y,CHEN X B,et al. Surface treatment of carbon fiber for composites [J]. Surface Technology,2007,36(3):53 -57.)

[18]ASTM. ASTM C 1421-10:Standard test methods for determination of fracture toughness of advanced ceramics at ambient temperature[S]. US:ASTM,2005.

[19]SCHUITE F J ,SEIZ S,LUTZENBURGER N,et al,The crack development on the micro-and mesoscopic scale during the pyrolysis of carbon fiber reinforced plastics to carbon/carbon composites[J]. Composites:A,2007,38:2171 -2178.

[20]张亚妮,徐永冬,高列义,等. 基于酚醛树脂的碳/碳复合材料在高温分解过程的微结构演变[J]. 复合材料学报,2006,23(1):37 -43.(ZHANG Y N,XU Y D,GAO L Y,ZHANG L T,et al.Microstructural evolution of phenolicresin-based carbon/carbon composites during pyrolysis [J]. Acta Materiae Compositae Sinica,2006,23(1):37 -43.)

[21]LI C J,ALAN C. The effect of carbon fabric treatment on delamination of 2D-C/C composites[J]. Composites Science and Technology,2006,66(15):2633 -2638.

[22]SCHULTE F J,ZERN A,MAYER J,et al. The morphology of silicon carbide in C/C-SiC composites[J]. Materials Science and Engineering:A,2002,332(1/2):146 -152.

[23]SINGH S,SRIVASTAV V K,RAJIV P,et al . Mechanical properties and morphological studies of C/C-SiC composites[J]. Materials Science and Engineering:A ,2012,534:707 -710.

[24]WANG M D,LAIRD C. Damage and fracture of a cross woven C/SiC composite subject to compression loading[J]. Journal of Materials Science,1996,31(8):2065 -2069.

[25]ZHU D M,DU H N,LUO F,et al. Preparation and mechanical properties of C/C-SiC composites[J]. Materials Science Forum,2007,546:1501 -1504.

[26]SATO S ,KURUMADA A ,IWAKI H,et al. Tensile Properties and fracture toughness of carbon fiber felt reinforced carbon composites at high temperature[J].Carbon,1989,27 (7):791 -801.

[27]李崇俊,马伯信,金志浩. 二维C/C 复合材料的断裂韧性研究[J]. 固体火箭技术,2003,26 (1):67 -70.(LI C J,MA B X,JIN Z H. The fracture toughness of 2D carbon-carbon composite [J]. Journal of Solid Rocket Technology,2003,26(1):67 -70.)