热补仪挖补修理复合材料蜂窝夹层结构

孙 凯, 晏冬秀, 孔娇月, 魏 冉, 刘卫平

(上海飞机制造有限公司 航空制造技术研究所,上海200436)

先进树脂基复合材料具有比强度及比刚度高、耐腐蚀和抗疲劳性能好、可设计等优点,在飞机结构中得到了大量应用[1,2]。其中,碳纤维增强复合材料蜂窝夹层结构由于质量轻,抗弯强度高,可以在最小质量下达到结构刚性要求,广泛应用于襟副翼、方向舵、升降舵等次承力结构件[3]。蜂窝夹层结构件由于面板较薄,面板与芯子间存在胶接界面,在制造及使用过程中,不可避免地会发生面板分层、板芯脱粘、面板及芯子损伤乃至穿透损伤的情况,因此,需要对复合材料蜂窝夹层结构进行高效、低成本修理[4]。

胶接修理是复合材料蜂窝夹层结构常用修理方法[5~8],一般使用热补仪或热压罐等设备修补固化。与热压罐相比,热补仪只对修补区进行固化,不受零件尺寸限制,使用灵活;设备尺寸小、质量轻,携带方便;更适于外场修理;修理成本低。因此,热补仪在复合材料蜂窝夹层结构的胶接修补中有较大的优势。然而热补仪使用加热毯作为热源,可能造成修补区存在温度不均现象,温度分布不均会影响复合材料修补层的固化过程及固化程度;固化过程中只能提供真空压力,不能保证对修补层进行有效压实,容易产生分层、孔隙等缺陷[9,10]。这些限制均会影响蜂窝夹层结构热补仪修补后的力学性能。目前,针对修理分析及修理后力学性能的研究较多[6,8,10],但针对热补仪修补工艺方面的研究较少。为使热补仪修补复合材料蜂窝夹层结构达到良好的修补效果,实现其高效率、低成本修理的功能,本工作研究了用热补仪修补复合材料蜂窝夹层结构的温度分布情况并提出了解决温差的建议。针对HTS/977-2 与HTS/MTM44-1 两种预浸料,研究了真空压力下热补仪固化修补层的内部缺陷情况,根据研究结果进行了蜂窝夹层结构不同程度损伤的热补仪修补实验,并分析修补后蜂窝夹层件的压缩性能及弯曲性能的恢复情况。

1 实验

1.1 实验原料与设备

原材料:CYCOM 977-2-35-12KHTS 预浸料,简称HTS/977-2,单层名义厚度为0.261mm,177℃固化;MTM44-1/HTS(12K)-134-35%RW 预浸料,简称HTS/MTM44-1,名义单层厚度0. 131mm,177℃固化;PL7000.05M 高温胶膜,名义厚度0.2mm,177℃固化;FM490A 蜂窝拼接胶,121℃或177℃固化;HRH-10-1/8-3.0 芳纶蜂窝芯子,厚度10mm。

设备:SCH 热压罐;HCS9200 热补仪,加热毯温度均匀性为±5℃;Nikon EPIPHOT300 金相显微镜;WDW-200E 型力学试验机。

1.2 实验方法

1.2.1 温度分布测试方法

用热补仪对蜂窝夹层结构进行面内方向及厚度方向温度分布测试。面内方向测试时热电偶放置在蜂窝件面板表面的中心及边缘;厚度方向测试时热电偶放置在两侧面板的上、下表面。采用包袋封装,试板的尺寸均为300mm×300mm。见图1,图2。

图1 蜂窝夹层件面内方向温度测试示意图Fig.1 Schematic diagram of in-plane direction temperature testing of honeycomb sandwich structure

图2 蜂窝夹层件厚度方向温度分布测试示意图Fig.2 Schematic diagram of through-thickness direction temperature testing of honeycomb sandwich structure

1.2.2 固化层数对修补层内部质量影响的研究方法

用热压罐固化8 层HTS/977-2 预浸料的层压板做母板,在母板上用热补仪胶接共固化HTS/977-2预浸料或HTS/MTM44-1 预浸料来模拟修补层,修补铺层为正交铺层,母板与修补层间使用PL7000.05M 胶膜。试板尺寸均为150mm ×150mm。分别进行了单次固化2 层、4 层、5 层、6 层的HTS/977-2预浸料及4 层、8 层、10 层的HTS/MTM44-1 预浸料模拟制作修补层的实验,封装方式见图3。

将热补仪胶接固化的修补层板机械切割,用金相显微镜观察切割截面的微观结构及缺陷状况。

图3 热补仪胶接共固化修补示意图Fig.3 Schematic diagram of co-bonding repair by hot bonder

1.2.3 蜂窝夹层件的制备及力学测试

蜂窝夹层件母板压缩试件尺寸为220mm ×160mm,面板使用HTS/977-2 预浸料,芯子为10mm厚的HRH-10-1/8-3.0 芳纶蜂窝芯,铺层顺序为[45/0/ -45/90]/C/[90/ -45/0/45],在试验件端头夹持区灌封以避免侧压时加载端破坏,热压罐成型。

蜂窝夹层件母板弯曲试件尺寸为440mm ×160mm,面板使用HTS/MTM44-1 预浸料,芯子为10mm 厚的HRH-10-1/8-3.0 芳纶蜂窝芯,铺层顺序为[45/45/0/0/ -45/ -45/90/90]/C/[90/90/ -45/-45/0/0/45/45],在试验件加载区灌封以避免加载位置破坏,热压罐成型。

蜂窝夹层结构损伤件制备:模拟损伤采用机械加工的方式在完好母板上以钻孔的形式获得,孔直径为25mm。损伤程度分别为单面板损伤、面板及芯子损伤、穿透损伤。

蜂窝夹层结构损伤修补件的制备:挖补斜度为30∶1,压缩测试的蜂窝件使用HTS/977-2 预浸料进行修理,1 层附加修理层;弯曲测试的蜂窝件使用HTS/MTM44-1 预浸料进行修理,2 层附加修理层。不同损伤形式的修理示意图见图4。使用热补仪固化修补层,修补封装示意图见图5。

图4 不同损伤形式修理示意图Fig.4 Schematic diagram of repair for different kinds of damage (a)one side panel damage repair;(b)one side panel and core damage repair;(c)penetrate damage repair

图5 热补仪修补封装示意图Fig.5 Schematic diagram of repair bagging by hot bonder

力学测试:使用图6 所示的夹具进行蜂窝件的侧压试验,在夹具边缘处设置立柱以防止蜂窝板压缩过程中出现整体失稳。使用图7 所示夹具进行蜂窝夹层件的弯曲测试。用WDW-200E 型试验机进行加载。对完好板及损伤未修板,每种类型进行3件力学测试;对损伤修补板,每种类型进行5 件力学测试。

图6 蜂窝夹层件侧压试验夹具Fig.6 Test fixture for edgewise compression of honeycomb sandwich structure specimens

图7 蜂窝夹层件弯曲试验夹具Fig.7 Test fixture for bending of honeycomb sandwich structure specimens

2 结果与讨论

2.1 温差分析

按图1 所示的封装方式进行蜂窝夹层件的面内方向温度分布测试,热电偶均放置在加热毯的有效加热区域内,结果见图8。在升温及保温过程中,蜂窝夹层件面板的中心及边缘处的温度与设定温度趋于一致,均在设定温度的±5℃以内。说明使用加热毯修补固化时,蜂窝夹层件在加热毯侧的面内温度是一致的,可以达到零件表面修补固化对温差的要求。

图8 蜂窝夹层件面板面内方向温度测试Fig.8 In-plane direction temperature testing of honeycomb sandwich structure specimens

按图2 所示的封装方式进行蜂窝夹层件厚度方向上的温度分布测试,结果见图9。在升温及保温过程中,加热毯侧的上面板两侧的温度与设定温度一致。下面板两侧的温度随着温度逐渐升高与设定温度差值逐渐拉大,在保温阶段温差恒定。下面板蜂窝侧的温度要高于下面板外侧的温度,在保温阶段下面板蜂窝侧的温度在145℃左右。可见:在蜂窝夹层结构的单面面板损伤修补时,在损伤侧使用加热毯可以达到修补层的温度均匀;在需要进行蜂窝芯替换的修补时,在蜂窝夹层件一侧使用加热毯并一步固化完成的情况下,加热毯对侧的蜂窝芯底部胶膜处及对侧修补层的温度远达不到固化温度。因此,对蜂窝芯替换的修理应采取分步修理固化:针对蜂窝单侧面板及芯子的损伤,先修补固化替换芯子,再固化面板修补层;针对穿透损伤,先固化单侧面板修补层及替换芯子,再固化另侧面板修补层。

图9 蜂窝夹层件厚度方向的温度测试Fig.9 Through-thickness direction temperature testing of honeycomb sandwich structure specimens

2.2 固化层数对修补层板的缺陷影响分析

热补仪胶接修补固化HTS/977-2 预浸料的微观结构照片如图10 所示。单次修补固化2 层HTS/977-2 的修补效果好,修补层及胶膜内部均无孔隙缺陷;单次修补固化4 层HTS/977-2 的修补效果略差,虽然修补层中不存在孔隙缺陷,但胶膜处存在少许孔隙;单次修补固化5 层HTS/977-2 的修补层中存在少许孔隙;单次固化6 层时,修补层内部存在大量的孔隙缺陷。这是因为随着单次修补固化层数及厚度的增加,真空压力下对修理层数的压实难度也随之增大,同时修补层内部夹杂的空气也更难排出。对HTS/977-2 预浸料,建议热补仪最佳单次固化层数为4 层或5 层。

图10 热补仪胶接固化不同层数HTS/977-2 的微观结构照片Fig.10 Micrographs of HTS/977-2 plies specimens cured by hot bonder (a)2 plies of HTS/977-2;(b)4 plies of HTS/977-2;(c)5 plies of HTS/977-2;(d)6 plies of HTS/977-2

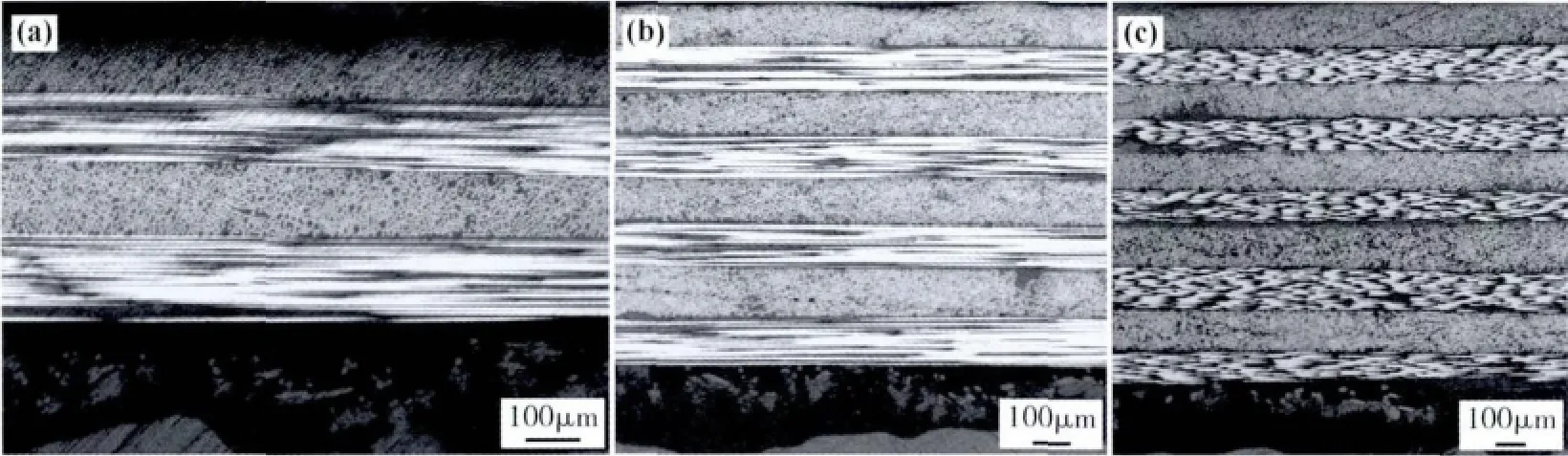

热补仪胶接修补固化HTS/MTM44-1 预浸料的微观结构照片如图11 所示。单次修补固化4 层、8层及10 层的HTS/MTM44-1 预浸料,修补层及胶膜均无孔隙缺陷,内部质量良好。2 层HTS/MTM44-1预浸料的厚度与1 层HTS/977-2 的厚度相同,与热补仪单次固化同厚度的HTS/977-2 相比,HTS/MTM44-1 有着更好的内部质量。这是因为HTS/MTM44-1 是一种适合非热压罐工艺成型(OOA)的材料,预浸料中的树脂没有完全浸渍纤维,存在内部气体通路,在只施加真空压力的条件下固化时可以排除其中的夹杂气体,从而实现良好的内部质量[11];而HTS/977-2 是一种适合热压罐工艺成型材料,成型过程中需要0.3 ~0.6MPa 的外压以实现好的内部质量。HTS/MTM44-1 预浸料,热补仪最佳单次固化层数为10 层以上。

图11 热补仪胶接固化不同层数HTS/MTM44-1 试样的微观结构照片Fig.11 Micrographs of HTS/MTM44-1 plies specimens cured by hot bonder (a)4 plies of HTS/MTM44-1;(b)8 plies of HTS/MTM44-1;(c)10 plies of HTS/MTM44-1

综上可见:在使用热补仪修补时,需确定修补预浸料的最佳单次固化层数,一方面能够确保修补后的内部质量,另一方面也会充分利用热补仪真空压实固化的能力,尽可能提高修补效率;不同修补材料在使用热补仪进行修补固化时,最佳单次固化层数不同,适合非热压罐工艺成型(OOA)的预浸料在热补仪的真空压力下修补固化时具备一定的修补层内部质量优势。

2.3 修补后的力学性能

表1 为HTS/977-2 做面板的蜂窝夹层件在使用原结构材料进行热补仪修补后的侧压强度测试数据。可以看出:与损伤未修补件相比,对单面面板损伤、面板与芯子损伤、穿透损伤三种损伤形式进行修补后的蜂窝夹层件的侧压强度明显提高,极限侧向压缩破坏载荷均达到完好状态的79.9%以上。

表2 为HTS/MTM44-1 做面板的蜂窝夹层件在使用原结构材料进行热补仪修补后的弯曲强度测试数据。从表2 可见:与损伤未修补件相比,对单面面板损伤、面板与芯子损伤、穿透损伤三种损伤进行修补后,蜂窝夹层件的弯曲强度明显提高,极限弯曲破坏载荷均达到完好状态的89.4%以上。

不同损伤程度、不同材料的蜂窝夹层件在使用热补仪修补后均能有效恢复侧压及弯曲强度。由此可见,当解决好修补区温差过大问题及单次固化修理层数合适时,采用热补仪修补蜂窝夹层件可以实现良好的修补效果。

3 结论

(1)采用热补仪进行复合材料蜂窝夹层结构修补时,加热毯侧的面内方向温度及加热毯侧的面板两侧厚度方向温度均匀性好,可以达到修补固化对温差的要求。在蜂窝芯的厚度方向及加热毯对侧面板处存在一定的温度不均匀性。对蜂窝替换的修理,采用分步修理,可以实现修补材料的完全固化。

(2)为在热补仪的真空压力下固化时实现良好的修补质量,需确定修补材料的热补仪最佳单次固化层数;不同材料的最佳单次固化层数不同,对HTS/977-2 预浸料,热补仪最佳单次固化层数为4层或5 层,对HTS/MTM44-1 预浸料,热补仪最佳单次固化层数为10 层以上;适合非热压罐工艺成型的预浸料在真空压力下固化时具备一定的修补质量优势。

表1 蜂窝夹层结构件侧压强度测试结果Table 1 Edgewise compressive strength test results of honeycomb sandwich specimens

表2 蜂窝夹层结构件弯曲强度测试结果Table 2 Bending strength test results of honeycomb sandwich specimens

(3)实验中,在解决温差以保证修补材料完全固化及选用其合适的单次固化层数以实现修补层良好的内部质量的前提下,不同损伤程度的蜂窝夹层件在使用热补仪挖补修理后力学性能得到有效恢复,其中:侧压强度达到完好状态的79.9%以上,弯曲强度达到完好状态的89.4%以上。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24 (1):1 -12.(DU S Y. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica,2007,24(1):1 -12.)

[2]KEITH A. Civil aircraft composite structure repair technology[J]. Material Technology,1999,14(4):198 -210.

[3]龙国荣,肖忠芬,王兆明. 碳纤维复合材料面板-Nomex蜂窝夹层结构方向舵的研制[J].航空维修与工程,1995(5):18 -20.(LONG G R,XIAO Z F,WANG Z M. The manufacturing of CFRP panel and nomex honeycomb sandwich structure rudder [J]. Aviation Maintenance & Engineering,1995(5):18 -20.)

[4]陈绍杰. 复合材料结构修理指南[M]. 北京:航空工业出版社,2001.

[5]TOMBLIN J S,SALAH L,WELCH J M,et al. Bonded Repair of Aircraft Composite Sandwich Structures[R].DOT/FAA/AR-03/74,2004.

[6]邹国发,龙国荣,万建平,等.树脂基复合材料蜂窝夹层结构修补技术研究[J]. 玻璃钢/复合材料,2005(6):42 -44.(ZOU G F,LONG G R,WAN J P,et al. Study of repairing technology for resin based composite structure with honeycomb sandwich[J]. Fiber Reinforced Plastics/ Composites,2005(6):42 -44.)

[7]罗辑,杨永忠,陈新萍,等.复合材料蜂窝夹芯结构挖补工艺[J].航空制造技术,2010(6):100 -101.(LUO J,YANG Y Z,CHEN X P,et al. Scarf patch process for composite honeycomb sandwich structure[J].Aeronautical Manufacturing Technology,2010 (6):100 -101.)

[8]郭霞,关志东,刘遂,等. 修理工艺对边缘封闭蜂窝夹层结构弯曲性能的影响[J]. 材料工程,2013 (12):27 -31.(GUO X,GUAN Z D,LIU S,et al. Effect of repair process on flexural behavior of honeycomb sandwich structures with closed edgewise[J]. Journal of Materials Engineering,2013(12):27 -31.)

[9]汪赫男,张佐光,顾轶卓,等.环氧复合材料层压板热压成型孔隙缺陷影响因素[J]. 复合材料学报,2007,24(5):55 -60.(WANG H N,ZHANG Z G,GU Y Z,et al. Effects of different factors on the void defect in epoxy composite laminates in hot pressing process[J]. Acta Materiae Compositae Sinica,2007,24 (5):55 -60.)

[10]刘佳,陈萍,邱太文,等.复合材料层压板挖补修理后的拉伸性能研究[C]//第三届民用飞机先进制造技术及装备论坛论文汇编.北京:中国航空学会,2011:5 -8.

[11]LOUIS B M. Gas Transport in Out-of-Autoclave Prepreg Laminates[D]. Vancouver:The University of British Columbia,2010.