提高SMT产品质量的对策分析

林 琳

(陕西职业技术学院计算机科学系,西安,710100)

SMT(Surface Mount Technology)即表面组装技术作为先进的电子产品组装技术,经过几十年的不断发展和完善,取得了巨大的发展,在国内电子制造业亦得到了越来越广泛的应用。表面组装技术具有鲜明的优点,同时也存在缺点。SMT生产工序较多,因此在SMT生产过程中常会出现一些缺陷,进而影响产品的质量和可靠性。本文在分析相关缺陷的基础上,针对性的提出了四个方面的解决措施。

1 SMT产品质量

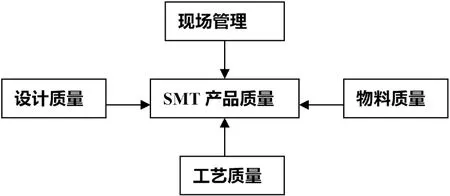

SMT产品的质量由下述因素决定:设计质量、物料质量、设计质量、工艺质量。

图1 SMT产品质量决定因素

2 SMT产品质量缺陷概述

一旦上述因素无法保证, SMT产品将会出现各种质量缺陷,具体可分为三类:器件故障、运行故障、组装故障。

2.1 器件故障

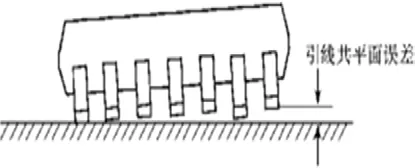

器件故障是指元器件质量问题引起的故障,如元器件引脚缺失、长短不一、性能指标不达标、型号错标、性能失效等,如图2所示。

图2 器件故障之引脚非共面

图3 组装故障之“曼哈顿现象”

2.2 组装故障

组装故障是由于组装工艺中的问题而造成的故障,如曼哈顿现象、桥连、虚焊、错贴或漏贴等,如图3所示。

2.2.1 桥连

桥连是SMT 生产中常见的缺陷之一,会增加返工量,大大降低一次交检合格率。在细间距的QFP的装配过程中,印刷机重复精度差,钢网对位不齐,锡膏印刷过多或锡膏印刷到银条外,将导致桥连。此外升温速率过快,锡膏中的溶剂来不及挥发,在峰值温度时会降低粘度而流出焊盘外,也会引起桥连。

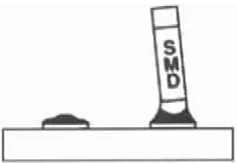

2.2.2 曼哈顿现象

在回流焊工序中,小体积贴片元件容易产生因翘立而脱焊的缺陷,称为“曼哈顿现象”。此现象是由于元件两端焊盘上的焊膏在回流熔化时,两端张力不平衡,张力较大的一端拉着元件沿其底部旋转而致。

2.2.3 空洞

空洞是指分布在焊点表面或内部的气孔、针孔。形成这种缺陷的原因比较多。归纳起来,主要有以下几点:焊膏中金属粉末的含氧量高,或使用回收的焊膏,质量不好,SMT 工艺环境卫生差,混入杂质;焊膏吸收了空气中的水汽,受潮,或印制板受潮;升温区的升温速率过快,导致焊膏中的溶剂、气体蒸发不完全,则进入焊接区就会产生气泡、针孔等,形成空洞。

2.2.4 虚焊

虚焊(poor Soldering)是焊点处只有少量的锡焊,表面完好,实际焊锡与管脚之间存在隔离层,但肉眼无法看出其状态,电气特性并没有导通或导通不良,从而影响电路特性。一般是焊接点有氧化或有杂质,或是焊接温度不佳导致。

2.3 运行故障

运行故障是指产品无法正常工作,一般是由设计不合理引起的,如元件的布局不当、时序配合故障、误差积累故障、PCB电路错误故障等。

如图为4不良设计案例,元件的布局未考虑波峰焊的“遮蔽效应”,如采用波峰焊工艺进行焊接时,小元件存在“漏焊”的风险。

图4 不良设计案例

3 提高SMT产品质量的对策分析

3.1 合理设计

设计因素对于SMT产品质量的影响是源头性的,一旦设计出现问题或不合理,产品质量必将存在极大隐患。良好的设计可以保障高成品率和稳定的产品性能。因此,设计应遵循以下的原则:

(1)可测试性

可测试性应考虑位置、工装、测试方法、测试设备和软件。测试手段如飞针测试、针床测试也应遵循由复杂到简单。保证可测试性的关键在于测试方法、仪器设备、工装本身的可靠性。如一个探针接触不良,则会导致严重的后果,即无法判断PCB的优劣。

(2)经济性

这里的经济性是指在保障产品性能的前提下,应选用质优价廉的原材料,而并非一味追求低成本的元器件。过于廉价的选择会造成SMT产品的整体工艺性变差,返修率增加,使制造费用、维修费用上升,总体经济性变得更差。

(3)制造全程性

一件SMT产品,从印制板的装配、检验、结构装配、调试到整机装配、调试,直到使用维修,与生产线的各个环节联系十分紧密,例如板子形状选得不好加工困难,余量太小装配困难,未留测试点,没有空间维修困难等等。每一个困难都可能导致成本增加,工时延长,甚至产品报废。因此,应充分考虑产品制造的全程性,不断合理化产品设计。

(4)可靠性

提高SMT产品的可靠性,应特别注意避免出现以下问题:材料选择不对、制造工艺复杂、散热差、元器件布局布线不当、应力集中、设计不合理导致磨损、恶劣的环境等,这些都可能导致产品早期失效甚至根本不能正常工作。

3.2 强化现场管理

生产现场管理体现了企业工艺管理水平的重要方面。随着SMT组件的复杂化与精细化,5S现场环境、操作管理、工序关键控制点管理、静电等对SMT产品质量的影响越来越大。因此,要获得良好的产品质量,必须强化现场管理。

3.2.1 5S管理

SMT生产线布局首先应遵循高效而有序的原则,根据产品整个加工过程中所经历的不同阶段,严格划分各工区,并悬挂明显的标识。其次需要在生产中推行“5S”,即整理、整顿、清扫、清洁、素养。保证清洁整齐,严肃生产纪律,保证生产时各司其职,无闲杂人员存在。对于不可避免的外来人员,适当普及静电防护等注意事项,通过设置专用通道及参观通道将其与实际操作区隔离开,避免其对生产的污染和干扰。同时设置严格的安全设施,避免厂区内贵重元件及PCB等流失。

3.2.2 操作管理

(1)制订SMT生产线工艺流程,监控设备运行情况,并按规定检查设备性能,杜绝管理职责不明确、维护保养不到位等状况。

(2)提高员工的基本素质,要求SMT 操作和管理人员掌握基本技能,要求受训人员熟练掌握具体设备操作,了解设备基本构造,可及时排除设备常见故障;同时要求受训人员掌握SMT 基本原理,能够及时发现常见缺陷。

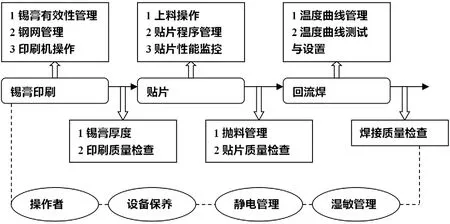

图5 SMT各工序关键控制点管理

(3)按照设备规定的内容制订日、周、月、季及年保养计划和维修管理办法,详细规定不同阶段进行保养的部位、操作方法,保证设备处于良好状态,提高生产效率。

3.2.3 工序关键控制点管理

如图5所示。

3.2.4 防静电管理

静电是一种存留于物体表面的电能,容易对静电敏感元器件造成损伤。在SMT行业内,静电的危害是十分严重的。据统计,大型CMOS器件制造厂有28%的退货器件是与静电损坏有直接关系的。另据日本80年代一份统计材料显示,在失效的半导体器件中,有45%是因静电危害造成的。静电的产生虽然几乎是难以避免的,但依然可以通过各种措施加以控制。基本思路可按照“预防、释放、控制”三个环节进行。

(1)预防

即预防静电荷的产生,具体包括防止人体带电、通过工艺措施控制、控制静电的生成环境等。

(2)释放

即建立安全的释放通道。可采用接地、增加湿度、中和、掺杂等方法实现对静电的有效释放。

(3)控制

即严格静电管理,包括建立健全责任制和规章制度、正确使用警示装置、标示、符合等、对人员进行培训教育等。

3.3 控制工艺因素

SMT工艺环节对于SMT产品质量的影响是相当大的。一个设计优良且受控的工艺,会保证SMT产品的交付合格率、直通率。因此,应严格控制各个环节,以保障SMT的产品质量。

3.3.1 印刷环节

应选择粘度和金属颗粒大小都合适的锡焊膏,保证焊膏的流动性符合要求;清洗网版;清除粘塞的焊膏;在印刷前充分搅拌锡焊膏,以保证焊膏中各成分分布均匀;检查刮刀,如损坏可进行修磨或更换;调整刮刀压力,使之适合不同元器件的印刷要求。

3.3.2 贴片环节

本环节应重点检查贴片力、贴片速度及加速度、贴片机的贴片精度、元器件、焊膏与PCB。

3.3.3 回流焊环节

在保证预热区升温速率较缓,保温区温度及时间在要求范围内的情况下,将保温区和熔锡焊接区之间的Z6变为缓步升温过渡区,该过渡区从160℃过渡至180℃,可将Z7的温度设至240℃,这样不仅降低了熔锡区升温速率,还保证了熔锡区温度从锡膏融化前的临界温度起步,达到各个焊点同时融化,减少了很多焊后缺陷。

3.3.4 焊接后环节

SMT中常见的焊接缺陷有:焊锡球、曼哈顿现象、桥接、虚焊、元件引脚未湿润、漏焊、错焊等。针对桥接缺陷的处理对策是:减少焊膏印刷模板厚度;减少印刷间隙和重印次数;提高贴片精度;人工维修焊点。对于曼哈顿现象,针对该焊接缺陷的处理措施是:按规范设计焊盘;提高元件贴装位置精度;人工维修焊点。针对润湿不良的对策是:保证元件的可焊性,防止元件被异物污染等。

3.4 重视物料环节

物料是保证SMT产品可靠性的主要环节,因为只有合格的原材料才可能有合格的产品。随着SMT的不断发展,以及元器件的微型化、工艺材料更新加快等趋势,SMT产品对于物料质量的敏感度和依赖性均在加大,因此,对于物料的检测就显得不可或缺。

SMT来料包括元器件、PCB、焊膏、焊剂等工艺来料。具体检测内容包括元器件的可焊性、引线共面性、使用性能、PCB的尺寸与外观、翘曲和扭曲、可焊性、阻焊膜的完整性,焊膏的金属百分比、黏度、粉末氧化量、焊剂的金属污染量,以及助焊剂的活性、浓度等。对应不同的检测项目,其检测方法也是多种多样的。例如,针对元器件的可焊性测试就包括浸渍测试法、润湿平衡试验法、焊球法测试等。

[1]周德俭.SMT组装质量检测与控制[M].北京:国防工业出版社,2007.

[2]贾忠中.SMT工艺质量控制[M].北京:电子工业出版社,2007.