船用三轴燃气轮机气路故障建模与聚类诊断技术

徐鹏,曹云鹏,欧惠宇,李淑英

1 海军驻大连船舶重工集团有限公司军事代表室,辽宁大连 116005

2 哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨 150001

0 引 言

燃气轮机具有体积小、重量轻、功率密度大、机动性好等优点,已广泛用于各类水面舰艇及民用船舶[1]。由于船用燃气轮机压气机、燃烧室和涡轮等气路部件运行在高速、高湿和高盐的工作环境中,使得船用燃气轮机气路部件在运行过程中发生各种故障的可能性增大[2]。作为主动力设备,燃气轮机一旦发生故障就会影响船舶的运行安全和任务执行,因此有必要开展船用燃气轮机气路部件的故障机理和诊断技术研究,及时排除故障,提升船舶燃气轮机运行的可靠性与安全性。

早期的燃气轮机故障诊断主要是基于厂家提供的设计信息、出厂试验以及现场运行经验。20世纪70年代,Urban[3]提出基于线性模型的气路分析法,推动了燃气轮机故障诊断理论的发展,此后,发展了非线性气路诊断方法[4-5]。由于基于模型的气路诊断技术对模型的精度要求很高,故近年来人工智能技术在燃气轮机故障诊断领域得到应用[6],其中聚类分析技术能够充分利用历史数据,是一种经济、有效的诊断方法。

本文将首先分析典型燃气轮机气路故障发生的机理和表征,给出9种典型气路故障判据;接着采用小偏差技术建立船用三轴燃气轮机故障仿真模型,得到9种典型故障仿真的结果;最后,将基于故障仿真结果,研究基于聚类分析的燃气轮机故障诊断方法。

1 燃气轮机典型故障分析

燃气轮机压气机、燃烧室和涡轮组成高速气流通道,称为气路。气路故障通常是渐变性、衰退故障,如积垢、磨损和腐蚀等。也存在突发性故障,如外来物损伤。虽然不同的气路故障其特征不同,但最终的影响都是引起性能参数的变化。因此,采用气路部件性能参数作为燃气轮机气路健康指标,根据性能参数与标准状态下性能参数的偏差程度来判定气路的健康状态。综合相关研究成果[7-9],总结了9种典型气路故障的判据,如表1所示。

1)压气机积垢:积垢故障占燃气轮机运行过程性能损失的70%以上[10]。海水和盐雾是船用燃气轮机压气机积垢的外部原因,而轴承润滑油泄漏后污染叶片以及叶片锈蚀则成为积垢的内部原因[11]。积垢在增加叶片表面粗糙度的同时,改变了叶片型面,导致压气机流量和效率下降,严重时,会引起压气机喘振。

2)压气机叶顶间隙增大:压气机发生较强的叶尖磨损,将导致压气机叶顶间隙的增大。此外,转子不平衡或者轴承损坏时,也会增大叶尖和机匣的间隙。叶顶间隙的增大严重影响压气机的效率和流量特性,从而影响燃气轮机的整体性能[12]。

3)叶片磨损:船用燃气轮机叶片磨损的主要原因是空气中的盐分造成叶片表面形成划痕,从而使叶片粗糙度增大。磨损对流道面积的改变和对气流流动的扰动会改变燃气轮机的气动性能,从而影响燃气轮机的运行效率[13]。

表1 燃气轮机典型气路故障判据Tab.1 Typical gas path fault criteria for gas turbine

4)机械损伤:船用燃气轮机机械损伤主要受内来物的危害,如燃气轮机运行过程中由自身脱落物导致的损伤。当压气机叶片受到机械损伤时,会造成叶型损失,同时流动发生扰流,压气机的压缩效率下降。

5)涡轮热腐蚀:涡轮运行在高温、高盐、高湿的海洋环境,涡轮叶片热腐蚀故障发生的几率很高。腐蚀加速了机械疲劳和热疲劳,从而导致零件破坏的加速,进而降低燃气轮机的工作效率[14]。

6)燃烧室故障:火焰筒是易发生故障的部件,约占燃烧室故障的2/3[15]。变形、翘曲甚至是裂纹损坏是燃烧室常见的故障模式。燃烧室故障表现为燃烧不充分,排气温度场不均匀,机组功率下降。

2 燃气轮机气路故障建模

关于气路故障的分析方法有很多,但大多较复杂,而小偏差法是一种近似计算方法,简单实用,在实际工程中具有较大的应用价值[16]。小偏差法的实质是取函数与原始数值的小偏差值近似等于其微分。例如,有函数 y=f(x),当 x=x0时函数值有 y=y0,那么自变量 x0有小偏差Δx时,相应的函数增量Δy可用dy=f′(x)dx代替。

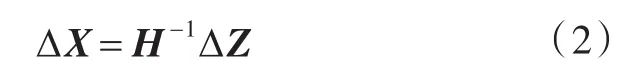

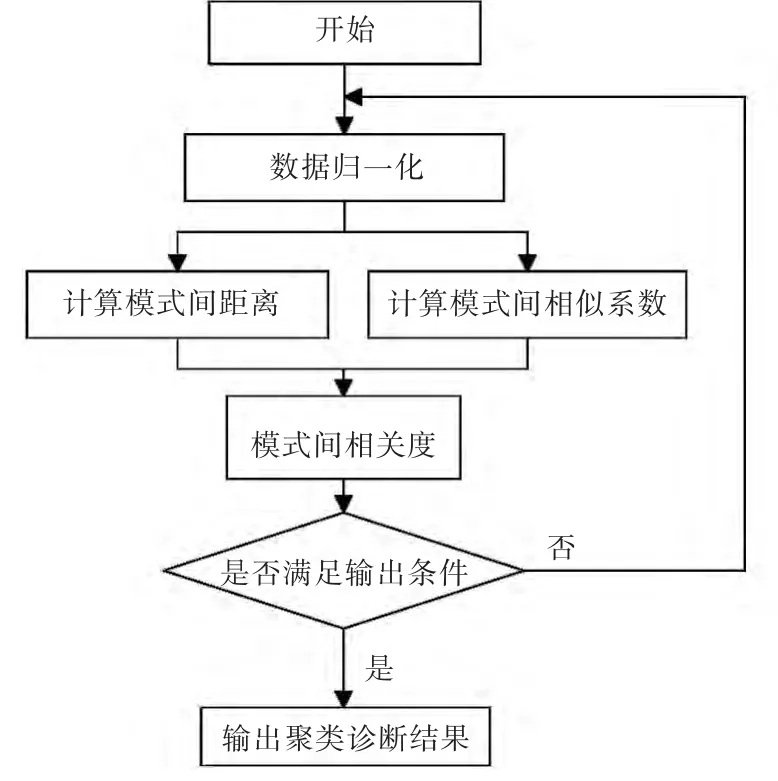

在本研究中,以船用三轴燃气轮机为研究对象。首先,将燃气轮机低压压气机压缩过程、高压压气机压缩过程、燃烧室能量守恒方程、高压涡轮膨胀过程、低压涡轮膨胀过程、动力涡轮膨胀过程、压力平衡方程、功率平衡方程这8个过程的方程式小偏差化;接着,引入表1所示的气路故障判据进行参数分离,得到性能参数分离后的小偏差方程;最后,运用三轴燃气轮机中的功率平衡、压比平衡和流量平衡等条件求解得到测量参数的变化和性能参数变化6个方程,得到

式中:ΔZ为燃气轮机测量参数的变化量;ΔX为燃气轮机部件性能参数的独立变化量;H为影响关系矩阵。具体气路故障建模过程如图1所示。

图1 船用燃气轮机气路故障建模过程Fig.1 Gas path fault modeling process chart of marine gas turbines

式(1)中的ΔZ由低压压气机转速偏差δn1、高压压气机转速偏差δn2、动力涡轮转速偏差δn3、低压压气机压比偏差δπLC、高压压气机压比偏差δπHC和燃油量偏差δwf组成;ΔX的组成则包括高压压气机流量偏差、低压压气机流量偏差、低压涡轮流量偏差、动力涡轮流量偏差 、高压涡轮流量偏差 、高压压气机效率偏差、低压压气机效率偏差、高压涡轮进口温度偏差δT、高压涡轮效率4偏差、动力涡轮效率偏差、低压涡轮效率偏差、压气机进气压力损失偏差 δσin、动力涡轮排气压力损失偏差δσout、燃烧室压力损失偏差δσB和燃烧室效率偏差。

将式(1)右边的性能参数作为燃气轮机的健康状态判据,计算得到H的逆矩阵,实现测量参数的变化和性能参数变化的转换。

燃气轮机的气路故障诊断针对稳态运行工况。因此,本研究假定选择燃气轮机输出功率Ne不变作为判断标准,并主要考察燃气轮机0.8工况下的运行状态,故障系数矩阵如表2所示。由于动力涡轮转速n3与输出功率成3次方关系Ne=,故动力涡轮转速偏差δn3=0。

表2 0.8工况故障系数矩阵Tab.2 Fault coefficient matrix of 0.8 condition

以燃气轮机发生压气机叶片积垢为例,说明气路故障模拟计算方法。根据表1所示的典型故障判据可知,燃气轮机积垢发展到一定程度后会造成压气机折合流量下降7%,压气机效率下降2%,而其它性能参数的独立变化量无影响,均假定为0%。故障矩阵简化为

由于动力涡轮转速偏差δn3=0,求解得δT4=-0.01744。代入得

采用上述计算流程,可得到表3所示9种单一故障情况下相应测量参数偏差的计算结果。

表3 典型故障测量参数仿真结果Tab.3 Measuring parameters simulation result of typical faults

3 气路故障聚类诊断方法

聚类分析是一种模式识别的重要方法,用数学意义上的距离来划分模式间的类别,属于无监督的分类算法。本文定义气路故障模式间的相似度为

式中,cos αij为模式间相似系数,cosαij越接近1,表示两个故障模式样本的关系越相似。

Dij为模式间距离。距离D越小,表示两个故障模式样本越相似,反之越疏远。

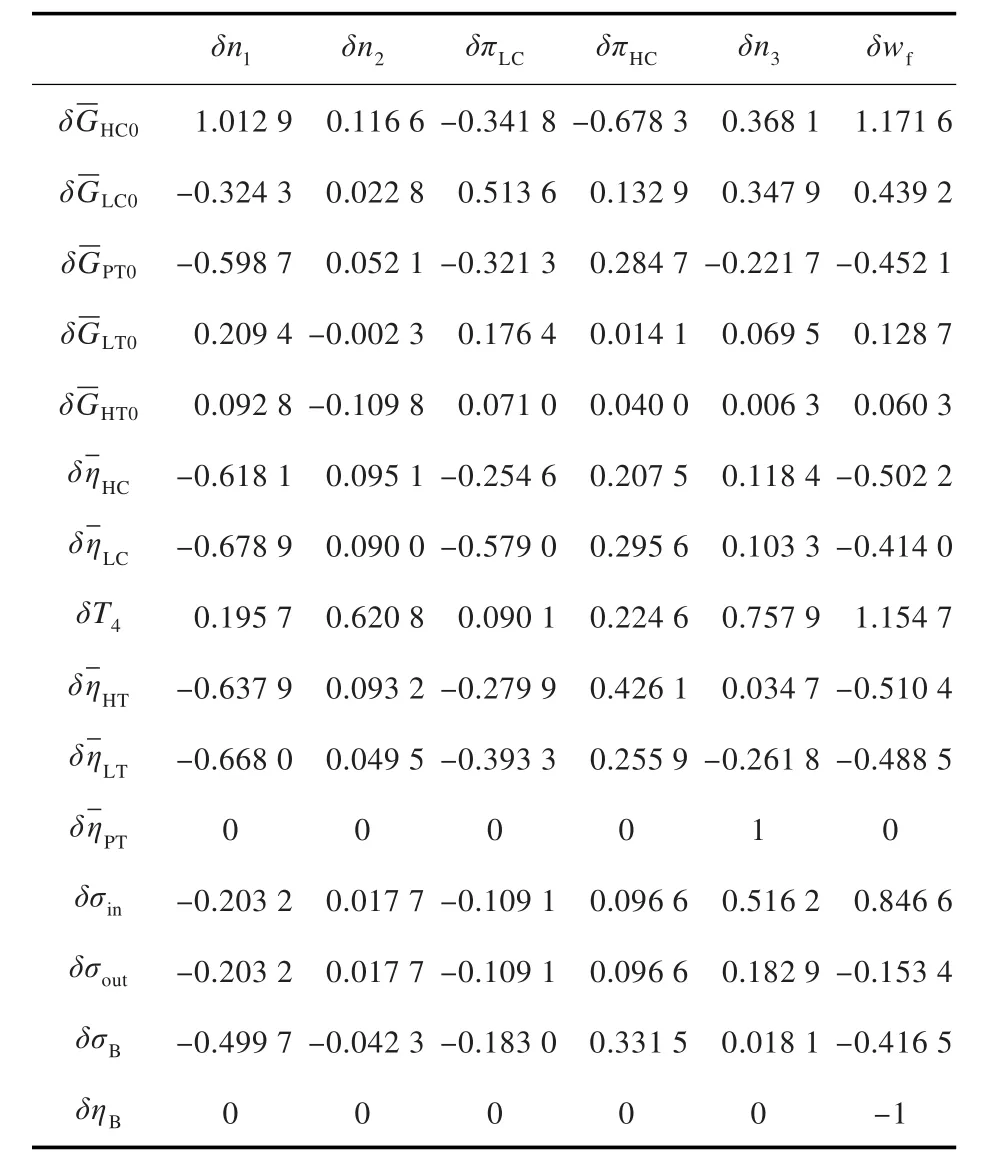

基于聚类分析方法的燃气轮机气路故障诊断流程如图2所示。具体流程为:在进行气路故障诊断前,首先对采集数据进行归一化处理,然后计算本次待测样本与已有标准故障样本的欧式距离和相似系数,接着,采用相关度指标作为判别本次待测样本符合哪类标准故障样本的判据。如果与某种标准故障样本的相似度满足规定的判定条件(本研究中设定为0.9以上),则判定本次待测样本属于该类故障;否则,将本次待测样本作为待定模式保留在数据库中,交由相关专家联合会诊。

图2 船用燃气轮机聚类故障诊断流程Fig.2 Fault diagnosis process chart of marine gas turbine based on cluster method

假定将表3中的船用三轴燃气轮机9种典型故障测量参数的变化作为标准故障样本。具体测试实例如下:

1)假定某时刻采集到一组测试数据,进行小偏差处理

2)计算本次测试数据与标准故障数据之间的相关度,计算结果如图3所示。

图3 实测参数与故障模式的相似度计算结果Fig.3 Similarity degree of measured parameters and reference fault patterns

3)模式间相关度判别。从图3可以看出,本组测试数据与低压压气机顶端间隙故障的相似度为0.9545,大于判定条件0.9;而与其他故障模式的相似度均在0.3以下。由此可以判断,此时燃气轮机可能存在低压压气机顶端间隙增大的情况。

从仿真验证过程和结果看,基于聚类分析的气路故障诊断方法具有计算速度快、推理简单的特点,同时,该方法也是可行和有效的。

4 结 语

本文以船用三轴燃气轮机为研究对象,应用小偏差法建立燃气轮机典型气路故障模型,得到了测量参数偏差和性能参数偏差的联系方程。分析了燃气轮机典型故障的机理,得到了燃气轮机典型气路故障模拟结果。开展了基于聚类分析方法的气路故障诊断研究,通过计算所定义的模式相似度,发现聚类算法能有效区分不同的故障模式,具有计算速度快、推理简单的特点,为船用燃气轮机气路故障诊断提供了一种思路。

[1]闻雪友,肖东明.现代舰船燃气轮机发展趋势分析[J].舰船科学技术,2010,32(8):3-6,19.WEN Xueyou,XIAO Dongming.Analysis of modern marine gas turbine development tendency[J].Ship Science and Technology,2010,32(8):3-6,19.

[2]宋兆泓.航空发动机典型故障分析[M].北京:北京航空航天大学出版社,1993.

[3]URBAN L A.Gas path analysis applied to turbine engine condition monitoring[J].Journal of Aircraft,1973,10(7):400-406.

[4]URBAN L A,VOLPONI A J.Mathematical methods of relative engine performance diagnostics[R].SAE Technical Paper 922048,1992.

[4]STAMATIS A,MATHIOUDAKIS K,PAPAILIOU K D.Adaptive simulation of gas turbine performance[J].Journal of Engineering for Gas Turbines and Power,1990,112(2):168-175.

[5]VOLPONI A J.Gas turbine engine health management:Past,present,and future trends[J].Journal of Engineering for Gas Turbines and Power,2014,136(5):051201.

[6]SIMANI S,PATTON R J.Fault diagnosis of an industrial gas turbine prototype using a system identification approach[J].Control Engineering Practice,2008,16(7):769-786.

[7]WONG P K,YANG Z,VONG C M,et al.Real-time fault diagnosis for gas turbine generator systems using extreme learning machine[J].Neurocomputing,2014,128(27):249-257.

[8]LI Y G.Gas turbine performance and health status estimation using adaptive gas path analysis[J].Journal of Engineering for Gas Turbines and Power,2010,132(4):041701.

[9]DIAKUNCHAK I S.Performance deterioration in industrial gas turbines[J].Journal of Engineering for Gas Turbines and Power,1992,114(2):161-168.

[10]LAKSHMINARASIMHA A N,BOYCE M P,MEHER-HOMJI C B.Modeling and analysis of gas turbine performance deterioration[J].Journal of Engineering for Gas Turbines and Power,1994,116(1):46-52.

[11]王祥锋.叶顶间隙变化对多级压气机性能影响的数值研究[J].科学技术与工程,2009,9(12):3483-3486.WANG Xiangfeng.Numerical simulation study on multistage compressor performance with changing tip clearance[J].Science Technology and Engineering,2009,9(12):3483-3486.

[12]杨朔.基于热力参数的燃气轮机故障诊断的故障数学模型的研究[D].镇江:江苏科技大学,2008.

[13]赵德孜.海洋环境下燃气轮机涡轮叶片的热腐蚀与防护[J].装备环境工程,2011,8(5):100-103.ZHAO Dezi.Hot corrosion and protection of gas turbine blade in marine environment[J].Equipment Environmental Engineering,2011,8(5):100-103.

[14]侯晓春,季鹤鸣.高性能航空燃气轮机燃烧技术[M].北京:国防工业出版社,2002.

[15]宋江涛,雷勇.基于小偏差法的航空发动机气路故障诊断方法[J].科学技术与工程,2008,8(6):1501-1504,1535.SONG Jiangtao,LEI Yong.Fault diagnosis of aeroengine gas path based on small deviation method[J].Science Technology and Engineering,2008,8(6):1501-1504,1535.