4/24远极比电机磁密的研究

郭英桂,张永平

(晋中学院机械学院,山西晋中 030600)

0 引言

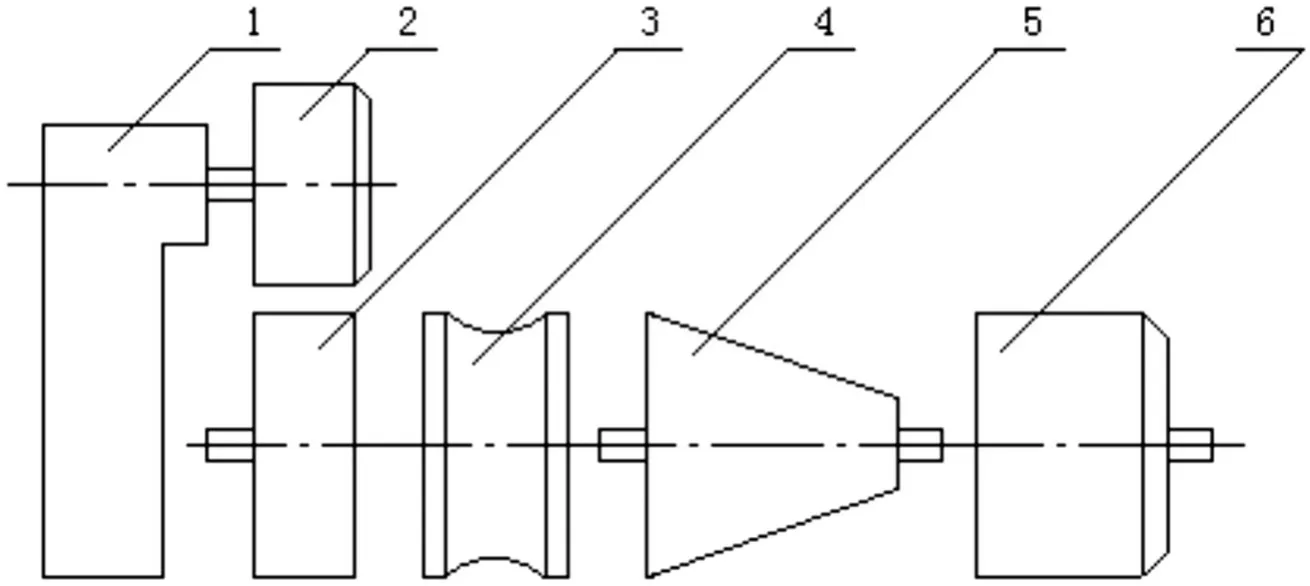

图1 双速子母电机及传动结构示意图

精梳机是纺织机械的主要产品之一,是一种制造粗细均匀的精梳条纺织机械.E7/5(或E7/5A)型高速精梳机主传动电机选用双速子母电机,由两台独立的电机通过齿轮箱连接在一起,从高速电机轴头输出功率,两台电机功率分别为4.6千瓦和0.83千瓦.低速运行时,由低速电机通过齿轮箱减速与高速电机连接,从高速电机轴头输出低转速186转/分的功率;高速运行时,高速电机的锥形转子在磁场的作用下轴向窜动,断开与齿轮箱的连接,直接输出转速为1400转/分的功率.电机及传动结构示意图如图1所示.这种结构与传动形式,成本高,控制复杂.经市场调研,两台单独的电机通过齿轮箱连接在一起,高速电机的锥形转子经常发生轴向窜动,容易发生机械和电气故障,影响生产的正常进行.国内目前有采用通用变频器TD1000-4T0055G和普通Y系列电机Y132S-4(5.5千瓦)进行双速子母电机替代改造,性能可以满足要求,但E7/5(E7/5 A)型精梳机仅需两种转速,使用变频器是一种浪费,且成本较高.现提出由一台4/24电机代替上述两种方案,省去复杂的转换传动方式或变频器调速方式,控制简单化,不仅价格可降低(比采用变频调速方案价格低2/3),同时也避免了采用双速子母电机拖动系统中机械故障的产生.对于极数比为4/24双速电机,电机极数跨距大,磁密设计需兼顾两极要求;其次,安装空间要求最大采用Y160电机的外形尺寸,则定、转子槽数增加后,在有限槽面积内绕组设计及冲片的机械强度能否满足要求是另一个主要问题,这也是制约电机磁密设计的因素之一.

1 冲片及绕组分析

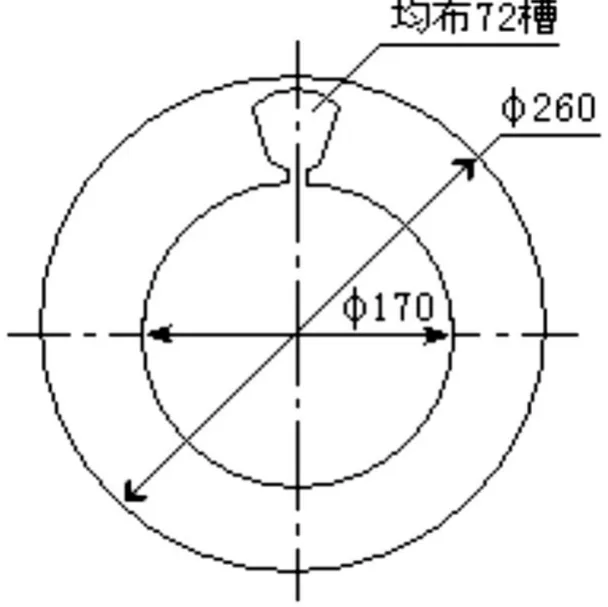

1.1 定、转子冲片设计

E7/5(E7/5 A)精梳机主电机配套的两台双速子母电机,其功率比4.6 kw/0.83 kw,其安装空间要求最大采用Y160电机的外形尺寸.电机设计定子冲片外径φ260mm,转子冲片外径φ170mm,转子冲片内径φ60mm,可以满足安装要求.根据电动机定、转子槽配合理论,通过分析计算,4/24两级电机定、转子冲片的槽数72/66较文献[1]推荐的单级电机72/63、72/68槽配合,在满足消除或消弱同步谐波转矩的同时,使得定转子齿谐波次数没有相等的机会,前者可避免出现电动机在低速波“咬住”的现象.定子冲片设计如图2所示,转子冲片设计如图3所示.

图2 定子冲片图

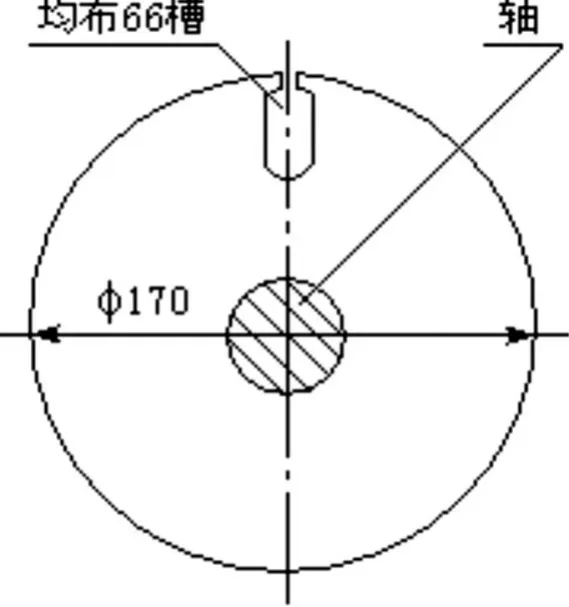

图3 转子冲片图

外径为φ260mm定子电机,可实现最大功率为10 kw左右,单纯满足4.6 kw,显然具有较大的裕度,可同时兼顾24极、0.8 kw的设计,在外形尺寸要求下,两极电机磁密设计满足各自性能指标前提下,需校核定子绕组槽满率和定转子冲片的强度是否符合加工工艺和安装装配要求.

1.2 冲片分析

1.2.1 定子冲片分析

根据电机设计理论,极数为24极电机,定子必须至少有72个槽.对于内径为φ170mm的定子冲片,冲制72个定子槽,定子齿距为t1=7.41mm.定子齿距的大小能否满足工作要求,一方面从冲制加工考虑,冲片需进行机械强度校核;另一方面,对于定子绕组加工而言,定子齿距t1若过小,定子冲片叠压时槽口部位易炸开,不仅影响嵌线,如果叠压后齿部得不到充分预紧,产生一定间隙,将直接影响电机气隙磁密的分布,使电机性能指标无法满足设计要求.此外,槽形需有足够的槽面积放置定子绕组,对于外径φ260mm定子冲片,定子齿宽设计值bT1=3.50mm.同样定子齿宽大小是否满足要求,一方面需进行机械强度校核,若此值过小,会增加了工艺冲制加工的难度,且叠压时易发生冲片变形或造成断齿;另一方面,直接影响齿磁密的分布,易造成4极齿磁密较低而24极齿磁密过饱和的现象.

经机械强度分析校核,定子齿距t1≥7.20mm,定子齿宽bT1≥3.30mm即可满足强度要求,定子冲片槽形如图4所示.

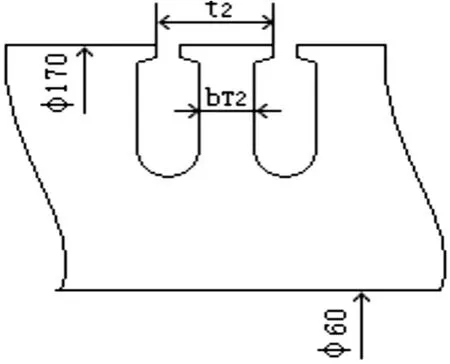

1.2.2 转子冲片分析

电机设计有66个转子槽,转子冲片外径φ170mm、内径φ60mm,转子齿距t2=8.08mm,转子齿宽设计值bT2=1.6m,转子冲片槽形如图5所示.转子齿宽对转子铁心的制造及电机性能影响较大.如果设计尺寸过小,一方面冲片易发生变形,在叠压加工过程中造成槽形错位,影响转子齿磁密的分布;另一方面,为克服高次谐波影响,转子采用斜槽,需扭斜一个定子齿距,如果转子齿宽强度不够,冲片在此处变形甚至断裂,造成铝液流入,使转子槽数发生畸变,会直接影响电机性能指标.合适的转子齿宽,是保证转子冲片强度,产生合适齿磁密的前题.

图4 定子冲片槽形局部展开图

图5 转子冲片槽形局部展开图

通过对转子冲片机械强度分析计算,转子齿宽bT2≥1.5mm,即能满足强度要求.

1.3 定子绕组设计

远极比4/24电机,两个极数相差较大,由一套绕组通过变极方法实现比较困难,拟采用两套绕组分别实现4极和24极.4极绕组采用交叉式放置于槽的下层,24极绕组采用链式放置于槽的上层.因绕组设计需在限定的定子槽形内,两套绕组各自的导体匝数和并绕根数的设计,在保证电机各部分磁密情况下,需有足够的槽面积放置两套绕组,槽满率能否满足嵌线工艺要求,是该电机设计需要校核的另一个主要指标.

文献[2]给出槽满率计算公式:

式中:N1—导体并绕根数;Z1—每槽导体数;

d—导体线径;Se—槽有效面积.根据式(1)所求,4/24两极绕组槽满率为0.794,符合双层绕组嵌线加工工艺要求槽满率≤0.8的要求.

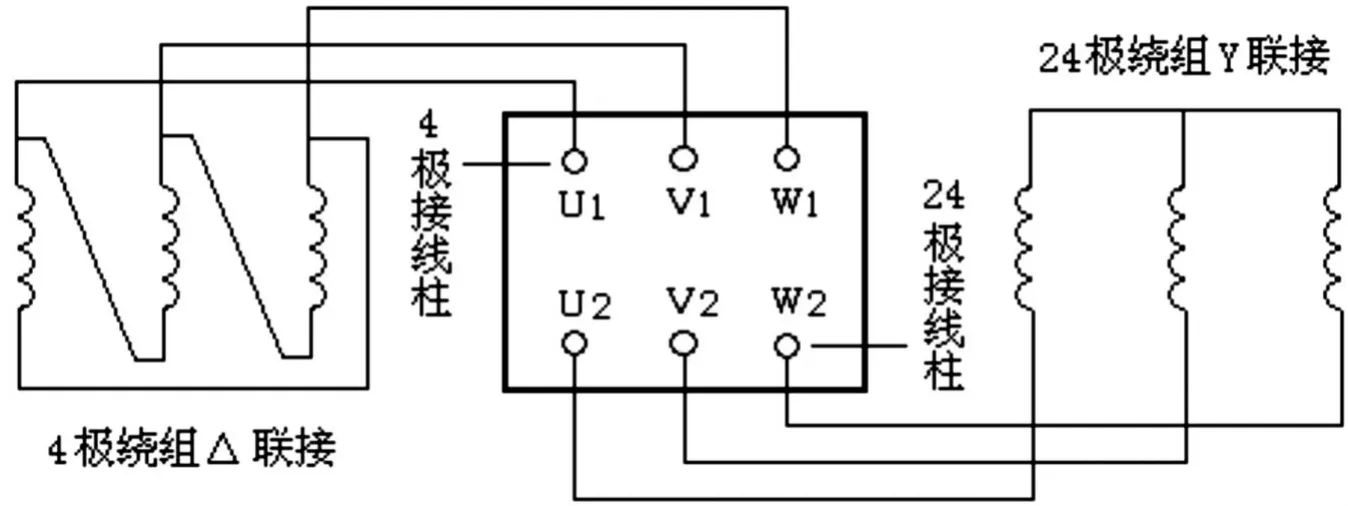

4/24电机两极绕组与4极绕组为定子内部三角形联接,接线盒内三根引出线;24极绕组为定子内部星形联接,接线盒内三根引出线.六根引出线通过外部电路实现4极和24极的转换控制,使接线与控制简单化.图6为4极和24极绕组联接及接线盒内引线排列图.

2 磁密研究

图6 4极和24极绕组联接及接线盒内引线排列图

2.1 气隙磁密

由电机理论可知,电机磁密决定其主要性能指标,是电机设计的关键环节.远极比4/24双层绕组电机,拖动精梳机工作时,4极电机为主运动形式,24极为辅助运动形式,处于短时点动运行状态,以便于精梳机工作时精梳条生头.两极电机磁密设计,需根据电机实际运行状态,满足符合加工工艺要求的电机性能参数.关于两极电机气隙磁密,文献[2]给出气隙磁密满足如下关系式:

式(2)中:Fs—波幅系数;P—电机极数;εL—满载电势;U1—绕组相电压;f—电源频率;

Zφ1—每相串联导体数;Kdp1—绕组系数;D1—定子冲片内径;Leff—铁心有效长度.

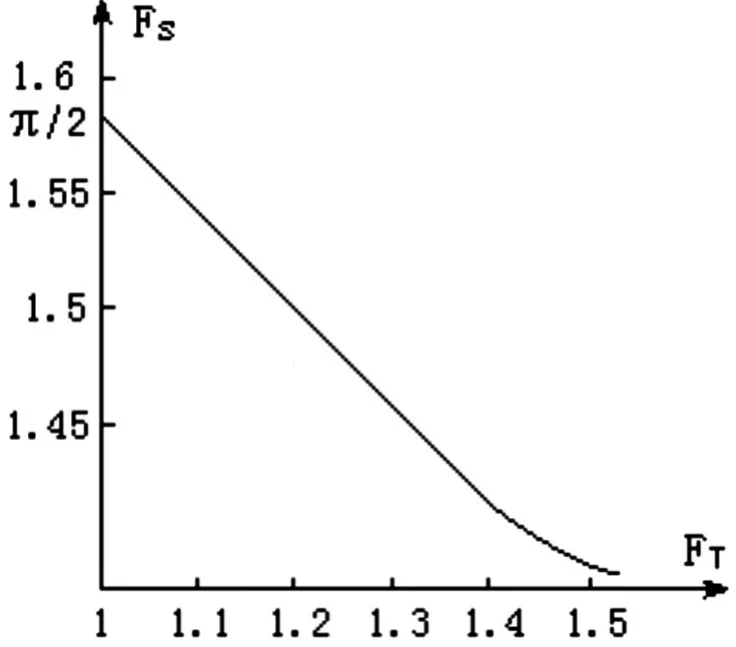

其中,波幅系数Fs在铁心不饱和时(饱和系数FT)取π/2,波幅系数如图7所示.

图7 波幅系数

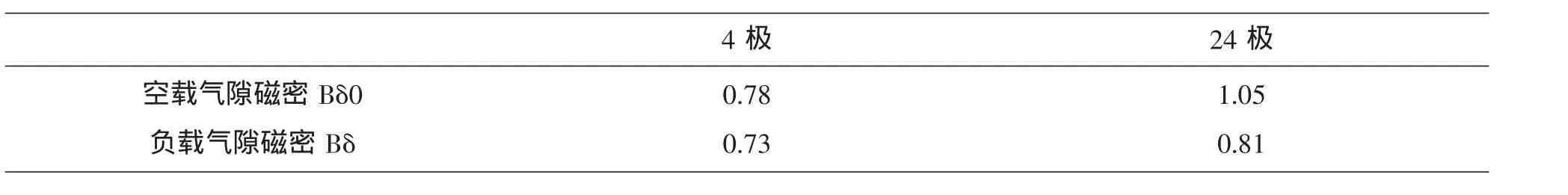

由(2)式可见,在假设其他参数不变的前提下,气隙磁密与电机极对数P成正比.因4/24两个极数相差6倍,因此在电机磁密设计时,在同一定子铁心中,同时满足两种远极比4/24磁密,两极绕组设计需充分保证主运动4极磁密的同时,适当兼顾辅助运动24极磁密也满足设计要求;气隙磁密与每相绕组有效导体数Zφ1Kdp1、定子冲片内径D1成反比.因气隙磁密与两极的绕组匝数有一定系数的反比关系,绕组设计时,4极导体匝数较少,24极导体匝数较多,二者的比值应接近于极对数的反比,以较好地保证两种极对数下气隙磁密较接近,同时满足两极下电机均能符合实际工作环境要求,避免磁密有一极过饱和而另一极过低的情况出现,否则易造成一极运行产生严重发热而另一极性能指标达不到设计要求.两极气隙磁密的设计值见表1:

由表1可知,低速时(24极)的气隙磁密稍大于高速时(4极)的气隙磁密,这与单绕组变极电机理论是相吻合的.4极和24极的工作气隙相同,在保证4极气隙磁密的情况下,24极磁路易出现饱和情况,设计时主运动4极磁密在满足性能指标前提下,应适当兼顾辅助运动24极磁密,两极绕组有合适的匝数比,使两种极对数下气隙磁密较接近.

表1 4极、24极空载和满载气隙磁密设计值 单位:T

电机的输出转矩是精梳机工作时的一个主要考核指标,远极比电机在两种极对数下的转矩关系近似于下式:

式(3)中:T1、T2—4极、24极的输出转矩;Bδ01、BBδ02—4极、24极的气隙磁密.

由表1和式(3)可知,两种极数下电机均有较高的输出转矩,以满足精梳机实际拖动工作的需求.

2.2 铁心磁密

铁心磁密设计合理与否,也可反向验证电机定子绕组设计、定转子冲片设计的合理性,硅钢材料的利用率高低.铁心磁密是电机温升产生的主要因素之一,表2是两种极对数下空载和满载时铁心各部分的磁密设计值:

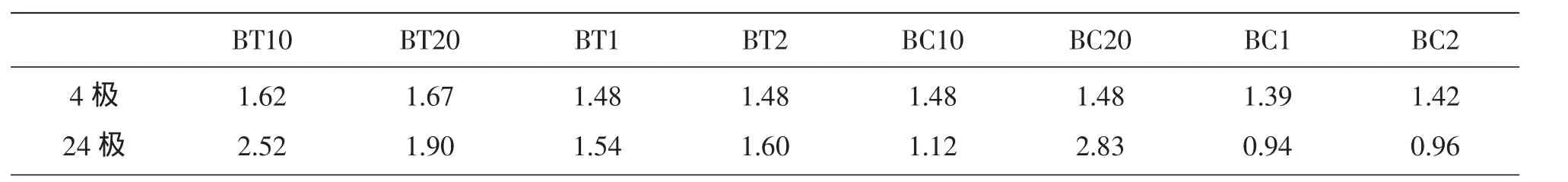

表2 4极、24极空载和满载铁心各部分的磁密值 单位:T

表2中:BT10、BT20—空载定、转子齿磁密;BT1、BT2—负载定、转子齿磁密;Bc10、Bc20—空载定、转子轭磁密;Bc1、Bc2—负载定、转子轭磁密.

由表2可看出,4极电机的铁心各部分磁密设计较好,各部分磁密基本工作于磁化曲线的膝部状态,铁心材料利用率高,铁耗小,产生温升低.24极电机的各部分磁密值中,定、转子轭磁密Bc1、Bc2较低,而空载定子齿磁密BT10和空载转子轭磁密Bc20较高,出现了饱和情况,这是设计时为保证4极电机的磁密而造成的.实际上辅助运动24极为短时运行方式,因而部分较高的磁密值造成电机温升增加的影响是较小的,能够满足精梳机实际工作环境的要求.

3 结论

在精梳机的装配环境要求电机限定尺寸下,远极比4/24电机采用双绕组方案设计,经定子绕组设计、定转子冲片设计与校核,两极磁密设计值是合理的,能较好地满足两极电机性能指标的要求,使该类电机制造成为可能.由一台4/24双绕组电机替代两台双速子母电机或变频调速电机,能够满足精梳机的拖动与控制的要求,可避免出现较高的机械故障且有较好的经济效益.

[1]陈世坤.电机设计[M].北京:机械工业出版社,2004.

[2]上海电器科学研究所.中小型电动机电磁计算程序[Z].1991.

[3]梁海军,秦红芳.E7/5系列精梳机变频技术改造[J].棉纺织技术,2001,29(10):40~41.

[4]王建峰,等.可编程控制器及变频器在精梳机上的应用[J].国防纺织导报,2009(10):23~24.

[5]电机工程手册编委会.机械工程师手册[Z].北京:机械工业出版社,1989.

[6]许实章.电机学[M].北京:机械工业出版社,1992.

[7]孟大伟.电机制造工艺学[M].北京:机械工业出版社,2011.

[8]傅丰礼,唐孝镐.异步电动机设计手册[Z].北京:机械工业出版社,2002.

[9]韩宝利,等.PLC变频技术在精梳机电气控制中的应用[J].纺织机械,2007(3):31~32.

[10]周金冠.新型精梳机在不断创新中发展[J].棉纺织技术,2012,40(1):5~7.