Ti/TiB2多层膜在模拟体液中生物摩擦学行为研究

陈昌佐,赵欣欣,庄国志,王湘鸣,印 凤,丁红燕,章 跃*

( 1.淮阴工学院江苏省介入医疗器械研究重点实验室,江苏淮安 223003;2.江苏大学 材料科学与工程学院,江苏 镇江 212013)

0 引言

钛及钛合金因具有优越的生物相容性、耐蚀性和可加工性,同时具有毒性小、比强度高等特点,已成为当今生物医用材料的首选[1-3]。但钛合金的耐磨性较差,磨损产生的磨屑可导致炎症的发生,甚至植入体失效[4]。因此,通过表面改性技术提高钛合金植入体的耐磨性具有重要意义。近年来,随着材料表面改性技术的迅速发展,具有特殊性能的生物薄膜或涂层不断涌现,如:生物陶瓷薄膜(羟基磷灰石 HA)[5]、类金刚石薄膜[6]和TiN、TiC、TiNC 金属陶瓷薄膜等[7-9]。这些薄膜虽然使材料的生物相容性或耐磨性得到一定程度的改善,却往往难以满足综合性能要求,如:生物相容性好的HA涂层其力学性能差、与基体结合力较弱;金属陶瓷涂层在提高耐磨性的同时,却受到了薄膜的塑韧性差、残余应力大和厚度不易控制等限制,如何在材料表面获得良好的综合性能一直是科学界研究的热点。

磁控溅射技术具有沉积速率快、与基体结合强度高、涂层成分均匀可控等优点[10-11],已成为制备高性能薄膜的重要手段。相关研究发现,通过形成结构或成分不同的多层膜来调制薄膜的硬度和韧性,组合不同材料的特性,可提高薄膜的综合力学性能。尤其是软硬交替结构的多层膜,其内部的层状结构可使裂纹在界面处产生偏转,缓解界面应力,提升多层膜的耐磨性[12-13]。本文利用磁控溅射技术在医用钛合金Ti6Al4V表面制备了Ti/TiB2周期性多层膜,并研究了不同调制比(多层膜中相邻子层厚度之比)的多层膜在Hank’s模拟体液中的生物摩擦学性能。

1 实验部分

试验选用医用Ti6Al4V(即TC4)钛合金和硅片为基体,利用JSD560-V高真空磁控溅射镀膜仪制备Ti/TiB2多层膜。将钛合金Ti6Al4V块体线切割加工成尺寸为10mm×15mm×2mm的试块,依次用 600#、800#、1000#和 2000#的 SiC 砂纸进行打磨,然后将试样抛光至镜面,最后,依次在去离子水、丙酮和无水乙醇中超声清洗10min,N2气干燥后待用。硅片在5%HF溶液中漂洗5min后用去离子水冲洗,在丙酮和无水乙醇中分别超声清洗10min,N2气干燥后待用 (硅片主要用于多层膜的断面结构表征和膜层沉积速率计算)。

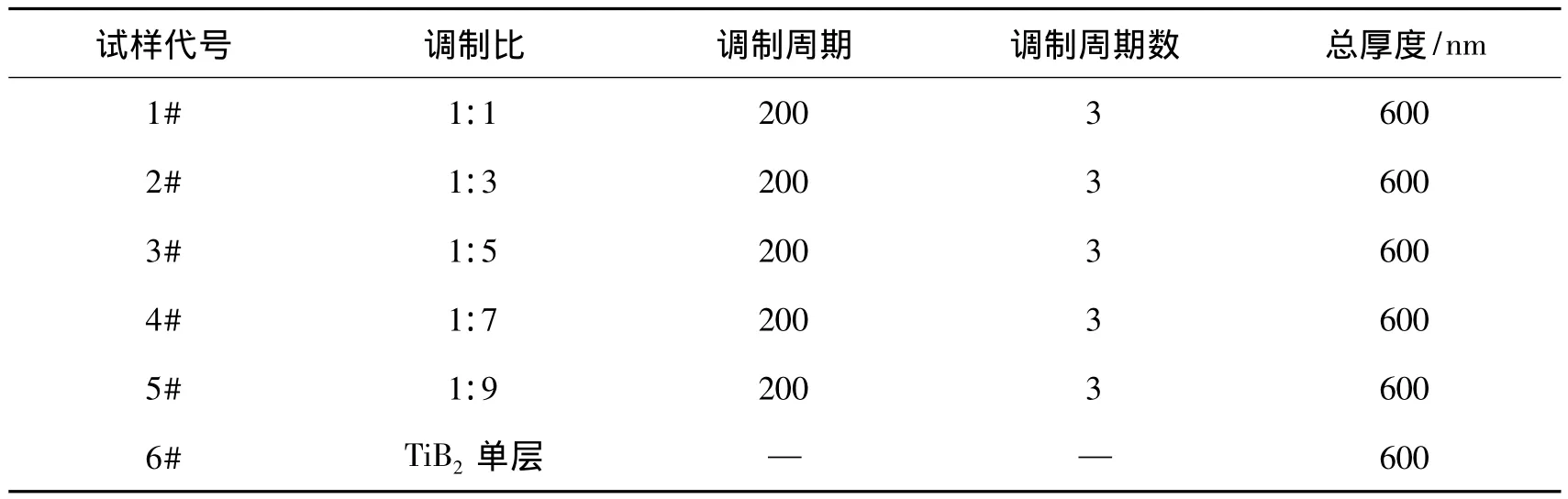

基片在镀膜前需要在样品室中进行反溅清洗处理,时间为10min。样品清洗后送至溅射室,通过调节基片在Ti靶和TiB2靶的停留时间来控制多层膜各子层的厚度和调制结构。表1中列出了不同调制比多层膜的设计参数,为了做对比研究,同时制备了与多层膜厚度相同的TiB2单层膜。

表1 不同调制比多层膜的设计参数

多层膜的生物摩擦试验在UMT-2型多功能摩擦磨损试验机上进行,对磨件选用人工关节臼杯材料超高分子量聚乙烯(UHMWPE),尺寸为Φ 4mm的圆柱销,试验前对表面进行打磨和抛光处理,保证摩擦面的平整度和表面光洁度。试验条件:载荷30N,往复频率10Hz,振幅1mm;润滑条件为Hank’s模拟体液,空气中摩擦30min。摩擦系数由仪器实时记录并自动获得,每组摩擦试验均重复三次,并以三次试验数据的平均值作为最终的有效数据。材料的体积磨损率由公式W=Δm/ρPL计算得出(Δm为磨损质量损失,ρ为材料的密度,P为试验载荷,L为摩擦滑行距离)。

采用瑞士ARL公司的ARL/XTAR X射线衍射仪(XRD)对薄膜进行物相分析,测试条件:Cu Kα (λ =0.154056 nm),管电压 45 kV,管电流 40 mA,2θ 扫描范围为 20 ~80°,扫描速度 1μ/min。采用FEI公司的Quanta 250 FEG型扫描电镜观察多层膜断面结构以及表面磨痕形貌。

2 结果与讨论

2.1 Ti/TiB2多层膜结构的表征

2.1.1 Ti/TiB2多层膜的相结构

图1为不同调制比Ti/TiB2多层膜的XRD图谱,从图中可以看出,仅在2θ =40.1°和 2θ =27.4°出现衍射峰,它们分别对应于Ti的(101)晶面和TiB2薄膜的(001)晶面的衍射峰,这表明,在多层膜的生长过程中Ti层和TiB2层均有着单一取向的择优生长。但不同调制比的多层膜其衍射峰强度略有差别:当调制比较小时,TiB2薄膜(001)衍射峰强度有所增加,并在调制比为1:5时达到最大值,此后随着调制比的增加又开始下降。分析认为,这可能是由于多层膜中各子层的厚度不同所致,随着调制比的增加,TiB2层厚度增大,沉积时间变长,原子扩散更加充分,薄膜发生择优取向致使TiB2(001)衍射峰增强。但当薄膜达到一定厚度时,其在生长过程中产生的残余应力又抑制了晶体的进一步生长[14]。

图1 不同调制比Ti/TiB2多层膜的XRD图谱

2.1.2 Ti/TiB2多层膜的断面形貌

图2给出了调制比为1:1的Ti/TiB2多层膜断面SEM照片。图中白亮的条纹为金属Ti子层,灰暗的条纹对应TiB2子层,同时可以看出Ti子层与TiB2子层厚度均约为100nm,总厚度600nm,达到了预期的子层厚度和总厚度的设计要求,且多层膜各子层的层状结构明显,界面清晰平整。因此,采用磁控溅射法制备的多层膜成分结构均匀、界面清晰,并可准确控制各子层的厚度比。

图2 Ti/TiB2多层膜的断面SEM照片

2.2 Ti/TiB2多层膜摩擦磨损行为

2.2.1 调制比对多层膜摩擦系数的影响

图3为在Hank’s模拟体液润滑条件下,不同调制比的多层膜与UHMWPE间的摩擦系数曲线,可以看出,所有样品在经过短时间的跑合后,摩擦系数均能快速趋于稳定。值得注意的是调制比对多层膜的摩擦系数影响较大,当调制比为1:5时,多层膜的摩擦系数最低,平均摩擦系数约为0.1。相对于TC4基体和TiB2单层膜的摩擦系数而言,平均摩擦系数分别降低了28.6%和16.7%,起到了很好的减摩效果。而其它调制比的样品其平均摩擦系数均相对较高,上述结果表明,通过改变多层膜的调制比能够改变多层膜的摩擦系数。

图3 不同调制比多层膜的摩擦系数

2.2.2 调制比对UHMWPE磨损率的影响

由于人工关节材料的无菌松动既可能由TC4磨屑引起,也可能由UHMWPE磨屑导致[15]。我们研究了不同调制比的多层膜在Hank’s模拟体中对UHMWPE对磨件的磨损率,见图4。由于多层膜的硬度较高(30GPa),在与UHMWPE对磨时,多层膜的相对磨损量较小,难以精确测量,因此,我们以UHMWPE的磨损率来进行表征。

图4 不同调制比多层膜对磨下的UHMWPE磨损率

图4中的结果表明,相对与TC4基体和TiB2单层膜,多层膜可有效降低对磨材料UHMWPE的磨损率,且所有多层膜/UHMWPE的磨损率均低于Ti6Al4V/UHMWPE和TiB2单层膜/UHMWPE。当多层膜的调制比为1:5时,与其对磨的UHMWPE的磨损率最低,约为 0.37 ×10-6mm3·(N·m)-1,这比 TC4/UHMWPE的磨损率降低了近6倍,其耐磨性优于相关文献报道[16],说明1:5调制比的多层膜具有更好的抗磨损性能。

2.2.3 磨损机理分析

图5是不同调制比多层膜在Hank’s模拟体液下与UHMWPE对磨30min后的磨损形貌。可以看出,当调制比为1:5时,多层膜表面光滑,未观察到明显的磨损痕迹,说明调制比为1:5的多层膜具有良好的耐磨性,这与上文分析的结果相一致。而其它调制比的多层膜表面均有不同程度的磨损或对磨件的粘附现象。1:1和1:9调制比的多层膜表面出现了不同程度的犁沟并伴有少量的粘着,在磨损机理上表现为以磨粒磨损为主,伴有部分粘着磨损;由于多层膜表面粘附的物质在后续的摩擦过程中将发生脱落而成为磨粒,因此磨损表面出现了较宽的磨痕。而调制比为1:3和1:7的多层膜表面则多发生犁沟,即在磨损机理上表现为磨粒磨损。而图5(f)所示的Ti6Al4V基体的磨损机理则表现为以磨粒磨损为主,伴以少量氧化磨损[17],而且磨损较为严重。

图5 不同调制比的多层膜SEM磨损形貌

出现上述磨损机理变化的主要原因是不同调制比的多层膜的晶体结构和力学性能上存在着差异。多层膜在沉积过程中,由于受到Ti子层的周期性引入,TiB2出现(001)方向择优生长,且随着调制比的变化,在调制比1:5时择优生长最为明显,同时TiB2结晶度较高,缺陷少,因此表现出良好的力学性能。此外,不同调制比的多层膜,其硬度和弹性模量之间存在着一定的差异。已有研究发现,多层膜的调制结构不仅可以改变多层膜的择优取向,同时可以导致晶粒尺寸的变化,从而影响到多层膜的硬度和弹性模量。这说明通过改变多层膜的调制比可获得不同的硬度和弹性模量[18]。硬度是抵抗塑性变形的能力,而降低弹性模量可以改善薄膜的韧性,所以硬度和弹性模量的比值,即薄膜的H/E值越高,越有利于薄膜材料的抗磨损[19-20]。在调制比为1:5时,多层膜/UHMWPE的生物摩擦学性能最佳,有望在人工关节上获得应用。

3 结论

(1)通过磁控溅射法可在Ti6Al4V合金表面成功制备出不同调制比的Ti/TiB2多层膜,各子层的层状结构明显,界面清晰平整。Ti子层的周期性引入,使得TiB2出现(001)方向的择优生长,从而影响到多层膜的硬度和弹性模量,在调制比1:5时择优生长最为明显。

(2)调制比影响到多层膜的摩擦系数。当调制比为1:5时,多层膜的摩擦系数最低,平均摩擦系数约为0.1,起到了很好的减摩效果。与其对磨的UHMWPE 的磨损率最低,约为0.37×10-6mm3·(N·m)-1,Ti6Al4V/UHMWPE的磨损率降低了近1/6。

(3)多层膜的引入有效地抑制了Ti6Al4V合金发生氧化磨损,并随着比例的不同而表现为不同程度的磨粒磨损和粘着磨损。

[1]Gomez-Vega J M,Saiz E,Tomsia A P,et al.Bioactive glass coatings with hydroxyapatite and Bioglass particles on Ti-based implants Processing[J].Biomaterials,2000,21(2):105-111.

[2]蒋书文,尹光福,郑昌琼,等.钛合金表面类金刚石碳梯度薄膜的摩擦磨损性能研究[J].摩擦学学报,2001,21(3):167-171.

[3]黄伟九,李兆峰,王国,等.Ti6Al4V合金表面类金刚石多层膜的耐蚀及摩擦磨损性能[J].稀有金属材料与工程,2010,39(7):1230-1234.

[4]Geetha M,Singh A K,Asokamani R,et al.Ti based biomaterials,the ultimate choice for orthopaedic implants- A review[J].Progress in Materials Science,2009,54(3):397-425.

[5]Moskalewicz T,Wendler B,Czyrska- Filemonowicz A.Microstructural characterisation of nanocomposite nc-MeC/aC coatings on oxygen hardened Ti-6Al-4V alloy[J].Materials Characterization,2010,61(10):959 -968.

[6]Hang R,Qi Y.A study of biotribological behavior of DLC coatings and its influence to human serum albumin[J].Diamond and Related Materials,2010,19(1):62-66.

[7]Soko owska A,Rudnicki J,Niedzielski P,et al.TiN -NCD composite coating produced on the Ti6Al4V alloy for medical applications[J].Surface and Coatings Technology,2005,200(1):87-89.

[8]Kaestner P,Olfe J,He J W,et al.Improvement in the load-bearing capacity and adhesion of TiC coatings on TiAl6V4 by duplex treatment[J].Surface and Coatings Technology,2001,142:928-933.

[9]PalDey S,Deevi S C.Single layer and multilayer wear resistant coatings of(Ti,Al)N:a review[J].Materials Science and Engineering:A,2003,342(1):58-79.

[10]郭爱红,崔文芳,刘向宏,等.α+β型生物钛合金磁控溅射TiN涂层磨损性能[J].稀有金属材料与工程,2009,38(3):473-476.

[11]孙荣幸,张同俊,戴伟,等.射频磁控溅射法制备TiB2涂层及其性能分析[J].材料科学与工程学报,2006,24(2):249-252.

[12]龚海飞,邵天敏,张晨辉,等.TiN/Ti多层膜调制比对摩擦磨损行为影响的研究[J].无机材料学报,2008,23(4):758-762.

[13]Nurot P,Sun Y.Structural and property studies on multilayer Ti/TiB2Coatings[J].Transactions of Materials and Heat treatment,2006,27(2):88 -93.

[14]Edwards N V,Bremser M D,Davis R F,et al.Trends in residual stress for GaN/AlN/6H-SiC heterostructures[J].Applied physics letters,1998,73(19):2808 -2810.

[15]Wroblewski B M,Lynch M,Dowson D,et al.External wear of the polyethylene socket in cemented total hip arthroplasty[J].Journal of Bone & Joint Surgery,British Volume,1987,69(1):61-63.

[16]Xiong D S,Gao Z,Jin Z M.Friction and wear properties of UHMWPE against ion implanted titanium alloy[J].Surface and Coatings Technology,2007,201(15):6847-6850.

[17]Li X Y,Dong H,Shi W.New insights into wear of Ti6Al4V by ultra-high molecular weight polyethylene under water lubricated conditions[J].Wear,2001,250(1):553-560.

[18]赵阳,王娟,徐晓明,等.调制结构对TiN/TaN多层膜的生长行为及力学性能的影响[J].金属学报,2006,42(4):389-393.

[19]Leyland A,Matthews A.Design criteria for wear-resistant nanostructured and glassy-metal coatings[J].Surface and Coatings Technology,2004,177:317 -324.

[20]Ghosh S K,Limaye P K,Swain B P,et al.Tribological behaviour and residual stress of electrodeposited Ni/Cu multilayer films on stainless steel substrate[J].Surface and Coatings Technology,2007,201(8):4609 -4618.