脱碳溶液中钙镁离子的带入途径及危害

吕元双,贺盛利

(云南水富云天化有限公司合成车间,云南水富657800)

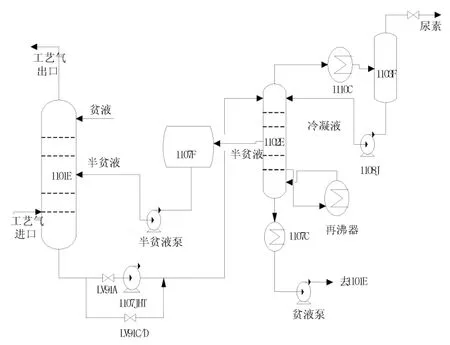

水富云天化有限公司合成氨装置脱碳采用改良的本菲尔特热钾碱法脱碳,活化剂使用ACT-1,缓蚀剂使用 V2O5[1]。脱碳系统可以减少甲烷化炉中的氢耗量及合成氨工段的毒物(二氧化碳),并提高生产效率;同时,可以防止甲烷化炉超温情况的发生[2]。脱碳系统的流程如图 1所示。

图1 脱碳流程简图Figure 1 Decarbonization flow diagram in

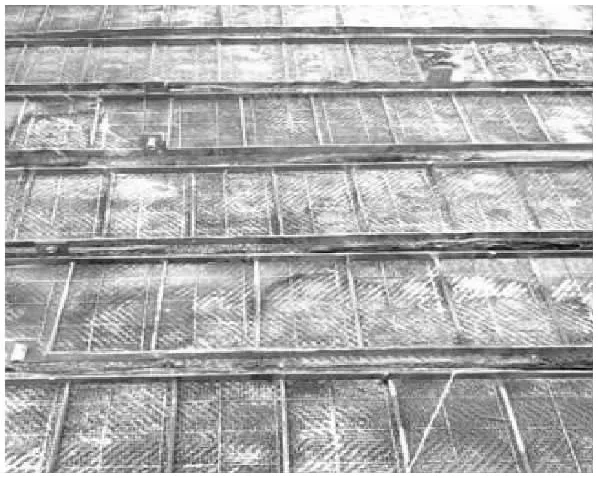

2010年5月,停车大修时对吸收塔、再生塔内部进行了仔细检查,发现再生塔顶部除沫器及其周围塔壁上结了大量又硬又亮的垢,有黑色、灰色两种,如图2所示。

图2 再生塔顶部除沫器Figure 2 Regeneration tower demister

除沫器有50%以上的面积被硬垢堵塞,吸收塔入口工艺气分布管内也有一块灰色垢物,但两个塔的其它位置均未发现结垢。这是合成氨装置自生产以来首次在再生塔除沫器上出现大量结垢现象。分析灰色垢样中含有较多钙镁离子,见表1。

表1 垢样成分分析结果Table 1 Component analysis of scale sample

1102-E除沫器上的黑色垢样中Fe占主要成分,这可能是部分钒化膜脱落在除沫器上聚集成的结垢;灰色垢样中含有大量的钙、镁元素。表2为2010年6月大修时脱碳溶液中含钙、镁等离子的情况。

表2 脱碳溶液中的钙、镁离子含量Table 2 Calcium and magnesium ion contentin decarbonization solution

从表2中也看出,脱碳溶液中含有一定量的钙、镁等离子。因此,本文着重分析脱碳溶液中带入钙、镁离子的途径和危害,并提出防止钙、镁离子带入脱碳系统的措施。

1 钙、镁离子的带入途径

脱碳溶液中带入钙、镁离子的途径可能有吸收塔进口气体、脱碳用药品、1103-F的补水、外环境(雨水、灰尘及杂质)、二氧化碳冷凝器(1110-C)内漏等等。本装置此次检查中,经分析,排除了前4项带入的可能性。因此,只有1110-C内漏将钙、镁离子带入到脱碳溶液当中。

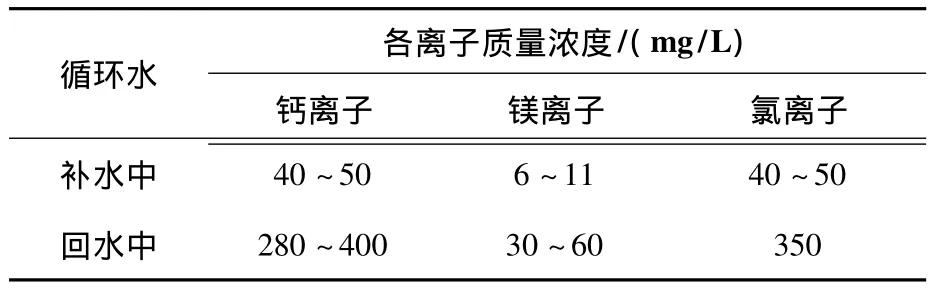

1110-C换热器管板与列管之间为胀接,壳程走CO2,压力为0.04 MPa,管内走循环水,压力为0.3 MPa[1]。因此,循环水有可能漏入 CO2气中,并在1103-F分离下来后,作为洗涤水、机封水、1104-C补水进入系统。2009年6月至2010年4月,循环水中钙、镁离子的含量见表3。

表3 循环水中钙、镁、氯离子的含量Table 3 Calcium,magnesium,chloride ion content in circulating water

2010年5月大修时,1110-C列管与管板两端连接处共检出55地方存在泄漏。因此,断定钙镁离子的来源是由1110-C泄露带入的。

2 钙镁离子的结垢原理

在溶液中,由于 Ca2+、离子与组份之间的配合反应与水解反应,除生成CaCO3(s)外,还存在着、、CaOH+等配合物,因而形成移动钙。在遇到CO2分压及pH值变化时,就会在某个特定区域形成结垢,如图3所示[3]。

从图3可知,用溶度积(Ksp)是不能准确描述溶液中CaCO3(s)的沉淀与溶解作用的,因为自由的Ca2+离子只是其中的组分之一,而不是全部。为此,引入条件溶度积Ps,它的数值取决于溶液的全部条件(即取决于反应平衡时所有生成物种)。对于碳酸钙,其值为:

式中:Ps为条件溶度积,c(T,Ca2+)为Ca2+离子在其所有配合物形式中的总浓度,c(T)为在其所有形式中的总浓度。

脱碳系统不同位置的Ps值见表4所示[4]。

图3 CaCO3(s)溶于水的生成物Figure 3 the product yilded after CaCO3(s)was dissolved in water

表4 脱碳系统不同位置的条件溶度积Table 4 Different locations conditions solubility product in decarbonization system conditions

由表4看出,再生塔顶部除沫器处溶液的Ps值最低,吸收塔顶部处次之。因此,判断在再生塔顶部除沫器上、吸收塔顶部最容易形成沉淀、结垢。

但2010年5月大修时只是在再生塔顶部除沫器及其周围塔壁上发现结垢,在吸收塔顶部及其除沫器上并没有发现结垢。查阅相关资料后认为,可能存在以下几种原因:

1)吸收塔顶部为贫液,1110-C漏入的循环水有一部分通过再生塔洗涤水、1104-C排污水、贫液泵机封水带走,使得溶液中总的钙离子含量较低。但进入再生塔顶部的富液则是所有脱碳液体的聚合体,钙离子集中度很高,所以,在再生塔顶部除沫器处更易结垢。

2)富液进入再生塔顶部后大量闪蒸CO2、水蒸汽,溶液被浓缩。溶液中生成的沉淀物进入富液二次分布器,并与逆流向上的气体接触,其中大部分被带到再生塔除沫器上形成垢物。

3)在1103-F中的钙离子可能以重碳酸钙的形式存在(它相当可溶),经加热或pH值急剧升高后,分解生成碳酸钙沉淀。再生塔顶部除沫器处钙离子比较汇集,溶液的pH值较高,温度也比1103-F高60℃,更有利于形成碳酸钙沉淀[5]。

镁垢的形成与钙垢类似。

3 钙镁离子的危害

脱碳溶液中带入钙镁离子后,很容易沉淀出钙盐和镁盐,并在再生塔除沫器上形成结垢,堵塞除沫器的网眼,从而影响再生塔的正常运行。除沫器效果不好,使碱液夹带不易分离,很容易带入后续系统;除沫器效果不好,还使气体的流动不畅,引起再生塔压差波动,严重时影响脱碳系统的正常运行[6]。

例如,在2009年7月至2010年5月,脱碳系统时不时发生波动、轻微拦液现象。直观表现为再生塔的压差上涨且压差处于高位波动、1103-F出口CO2量波动。当加了消泡剂或者减小负荷后,压差、CO2量恢复正常。

如果1110-C泄漏量大,会带入大量的钙镁离子。此时,脱碳系统会生成大量的钙镁盐沉淀,如沉淀在填料上,将会形成沟流现象,使吸收和再生不彻底,还会造成拦液,使压差上涨;如沉淀在再沸器上,将会降低换热率,也使得再生不彻底。

另外,钙镁离子的带入也会造成溶液总盐含量升高、工艺温度上升,导致吸收效率下降。

4 防止措施

1)盖好脱碳系统地下槽盖板,减少由外环境中灰尘及杂质的带入;

2)严格控制配制溶液所用原料的钙镁离子含量,必须使其低于规定的指标;

3)定期对碱液进行化学分析,查看钙镁氯离子的含量是否超标;

4)每次大修时,必须仔细检查1110-C是否存在内漏;

5)前续系统使用惰性氧化铝球时,必须使用不含或微含钙镁元素的。

5 结语

2009年至2010年5月,1110-C少量内漏将钙镁离子带入了脱碳系统,使再生塔顶部除沫器上生成了大量钙镁垢,影响了装置的安稳运行。而吸收塔入口工艺气分布管内的灰垢则很可能是前续系统带入粉尘的聚集。鉴于此,在以后的生产中,应适时监控脱碳溶液中的钙、镁、氯离子含量以及1103-F冷凝液的量,以便及早发现,及时大修处理。

[1]云南云天化股份有限公司.日产1500吨合成氨装置工艺手册[M].云南:云南云天化股份有限公司。

[2]袁一.大型氨厂合成氨生产工艺[M].北京:化学工业出版社,1984.

[3]朱志平.水处理中最小碳酸钙溶解度的预测[J].水处理技术,18(5):343-348.

[4]河北工学院,石油化学工业部化工设计院.氮肥工艺设计手册:理化数据分册[M].北京:石油化学工业出版社,1977.

[5]邢晓凯.溶液pH值对碳酸钙结垢的影响[J].石油化工设备,2004,(5):11-14.

[6]王纬武.化工原理[M].上海:上海交通大学出版社,2001.