甲酸生产技术新进展

高慧敏,梁雪松,杨云松,朱严谨

(云南省化工研究院,云南昆明650228)

甲酸是一种重要的有机化工原料,广泛应用于农药、橡胶、皮革、医药、染料等行业。甲酸的分解产物是二氧化碳和水,对环境不会造成大的影响。它也可以替代抗生素用于动物的喂养,因而在市场上越来越受到欢迎,市场对其需求量也在不断增加,是碳一化学的热门产品。

1 甲酸生产技术

1.1 国外技术现状

国外甲酸生产工艺主要是丁烷(轻油)液相氧化生产醋酸副产甲酸法、甲酰胺法和甲酸甲酯水解法。

1.1.1 丁烷(轻油)液相氧化生产醋酸副产甲酸法

该工艺是20世纪80年代前生产甲酸的主要方法。美国Celanese公司在1952年首先建成了丁烷液相氧化生产醋酸联产甲酸的装置。接着英国BP公司又成功开发了轻油氧化生产醋酸和甲酸的生产工艺,在20世纪70年代成为国外生产甲酸的主要方法[1]。该方法主要反应式如下:

正丁烷或轻油为原料的工艺基本相同。以C5~C7范围内的轻油为原料,采用醋酸钴、醋酸铬、醋酸钒或醋酸锰为催化剂,在170~200℃,1.0~5.0 MPa压力下进行反应,最终产物为甲酸、丙酸和醋酸。甲酸生成量约为醋酸的10%。

后来甲醇低压羰基合成醋酸技术渐渐成熟并进入工业化,丁烷(或轻油)液相氧化生产醋酸联产甲酸的生产工艺没有了发展前途,大部分丁烷(或轻油)液相氧化装置相继停产。

1.1.2 甲酰胺法

甲酰胺法由德国巴斯夫公司(BASF)在20世纪70年代开发成功。CO和甲醇在高压下,甲醇钠作为催化剂羰基氧化合成甲酸甲酯,甲酸甲酯和无水氨进一步反应转化成甲酰胺,然后甲酰胺和稀H2SO4反应得到的液相混合物进入干燥器干燥后得到固体(NH4)2SO4,气相经蒸馏塔与甲酸甲酯分离,塔顶馏分经冷凝得到甲酸。甲酰胺法工艺流程见图1。

图1 甲酰胺法流程简图Figure 1 Formamide flow diagram

甲酰胺法流程较长,能耗高,并产生大量硫酸铵。因此,该法在开发成功初期得到过工业化应用,后来被直接水解法所代替。

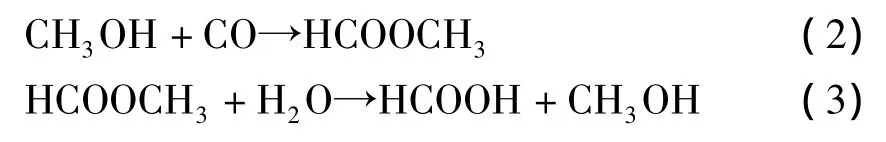

1.1.3 甲酸甲酯水解法

该工艺是上世纪80年代初开发的甲酸生产新工艺。甲酸甲酯水解生成甲酸是一种自催化水解过程,不需要加入其它催化剂即可得到甲酸,分离较容易,产品甲酸纯度高,主要包括了甲酸甲酯合成、甲酸甲酯水解及甲酸分离、精制4道工序。反应方程式如下:

根据具体工艺不同,可分为Kemira-Leonard(简称 K-L工艺)、Bethlehem.Stell工艺、BASF工艺和USSR工艺4种。4种工艺主要是在催化剂使用及原料返回步骤有所差别。

1.1.3.1 K-L工艺

由美国 Leonard公司开发的 K-L工艺,在1981年首次在Kemira公司实现大规模工业生产。其水解是在140℃、1.0~1.8 MPa下进行,避免了使用溶剂萃取,采用了预混合与闪蒸操作,大量甲酸甲酯被闪蒸出。芬兰采用该工艺建立了2万t/a的工业装置,后来还在韩国、印度等国得到了应用。K-L工艺装置投资少,并采用自催化水解工序,产品质量高,无污染,操作温度相对较低,设备可靠性强,易操作[2,3]。其工艺流程如图 2。

1.1.3.2 Bethlehem工艺

Bethlehem.Stell工艺由Bethlehem钢铁公司在1973年进行了专利申请,后来美国SD公司和Bethlehem公司联合进行了开发,工艺流程如图3。

图2 K-L工艺流程Figure 2 K-L process

图3 Bethlehem工艺流程Figure 3 Bethlehem process

该工艺反应条件温和,工艺流程简单,水解反应在均一的液相条件下进行,设备可靠性高,生产的甲酸纯度较高。

1.1.3.3 BASF工艺

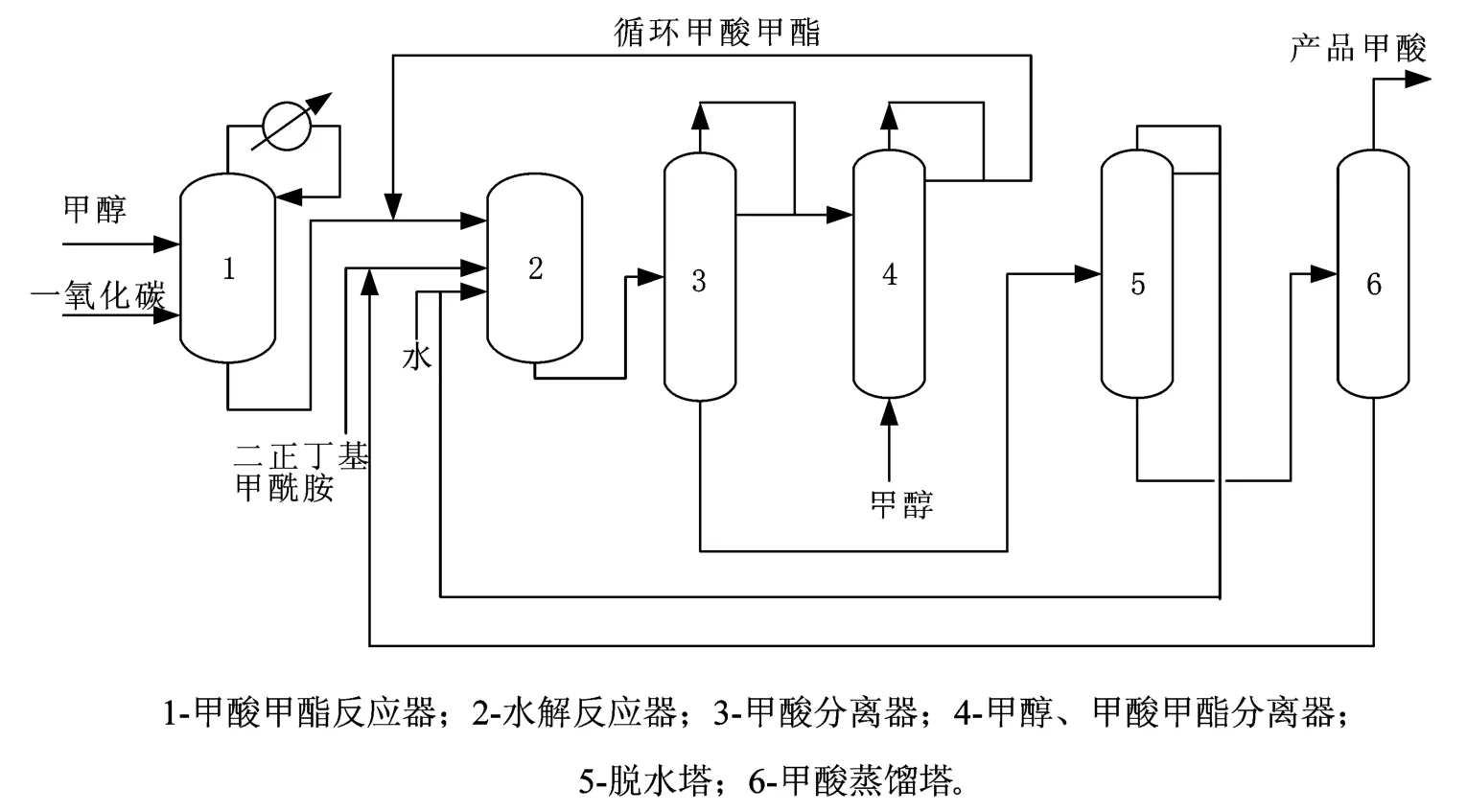

BASF工艺是根据BASF公司于1978年申请的专利工业化而来。BASF工艺的羰基化工序操作条件与K-L工艺相类似。该工艺采用二正丁基甲酰胺作为水解萃取剂,转化率高。工艺流程如图4。

该工艺采用有机溶剂,工艺路线长,工艺控制较为困难。BASF工艺在1981年在德国实现了1万t/a的工艺装置。

图4 BASF工艺流程Figure 4 BASF process

1.1.3.4 USSR工艺

USSR工艺是由俄罗斯研制开发的。该法是采用双段反应连续水解,使用强酸性的离子交换树脂作为酸性催化剂,工艺操作较为困难,投资也较高。甲酸甲酯转化率和甲酸产品纯度均不高,难以超过90%。该工艺还没有成功的工业化报道。

1.2 国内技术现状

目前国内甲酸的生产厂商有60余家,最大单套装置生产能力5万t/a,总装置能力近30万t/a。生产工艺主要是甲酸钠工艺和甲酸甲酯水解工艺。

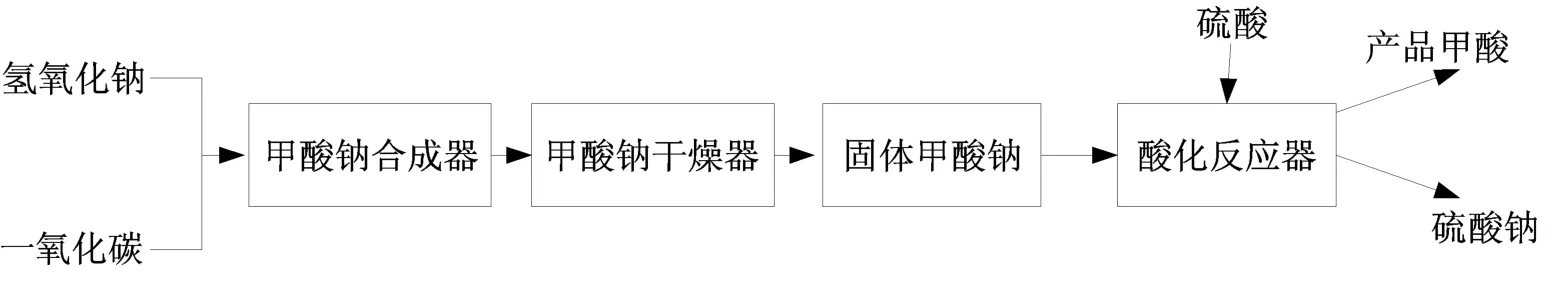

甲酸钠法经过一个多世纪的应用,工艺技术已经相当完善。该法是将一氧化碳通入装有20%~30%氢氧化钠溶液的反应器中,反应得到甲酸钠。然后甲酸钠与硫酸进行反应,制得甲酸和硫酸钠的混合体系,再经过蒸馏分离得到甲酸。其生产流程见图5。

图5 甲酸钠法制甲酸工艺流程Figure 5 Sodium formate method process

甲酸钠法生产中使用大量的硫酸,污染较为严重。经过多年来的研究和发展,国内甲酸钠法的技术水平有了很大提高,缩小了与国外先进水平差距。以前普遍使用的釜式反应器存在产量小、操作复杂的的缺点,改进后采用管式反应器,不仅可以连续生产,而且甲酸的质量也得到了提高。所得甲酸质量分数一般为85%左右,要想得到高浓度的甲酸需要进行较复杂的提浓步骤。

国内除了甲酸钠法生产甲酸外,也有厂家采用甲酸甲酯水解工艺。一些厂家通过与外企合资的方式,引进了先进的甲酸甲酯生产工艺。并且在国外工艺的基础上通过自主创新,形成了具有自主知识产权的技术。肥城阿斯德化工公司引进了美国酸胺技术公司的甲酸甲酯水解法工艺,之后依靠自身研发创新,对装置存在的缺陷持续进行攻关,成功实现了催化剂国产化。还就设备方面进行了不断的改进,开发出了新型填料,形成了拥有自主知识产权的甲酸甲酯水解法生产甲酸的技术。

2 黄磷尾气综合利用生产高浓度甲酸

此方法是针对电炉法黄磷生产过程中产生的气体污染物综合处理利用而提出的。

我国共有黄磷生产企业100多家,全国黄磷生产能力超过1,900 kt/a,生产装置主要分布在云南、贵州、四川、湖南4省,云、贵、川3省黄磷生产能力超过全国80%。云南是黄磷生产的大省,在全省分布着大大小小的黄磷炉百余套。虽然近年来对黄磷尾气的治理研究一直都在进行,但仅仅对单个炉子的尾气进行治理,规模较小,经济效益不明显;同时尾气的气相形态又限制了尾气的集中处理。因此,如果能够将尾气变成液体或者固体,然后再集中进行转化,无疑可以为黄磷尾气的处理提供一条经济可行的路线。

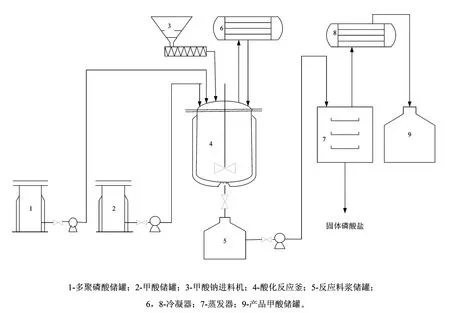

云南省化工研究院就黄磷尾气制甲酸钠与酸反应一步得到高浓度甲酸工艺进行了深入的研究,打通了如图6的工艺流程。

图6 甲酸钠多聚磷酸一步法制取高浓度甲酸工艺流程Figure 6 Single step synthesis of high concentration of formic acid from sodium formate and PPA

黄磷尾气所含成分较多,生产的甲酸钠杂质含量较高,使用范围较窄。云南省化工研究院将黄磷尾气制得的甲酸钠与多聚磷酸进行反应,分别就酸化的原料规格及配比、反酸量配比、反应温度、时间及搅拌条件等对反应收率及产品浓度的影响进行了研究。研究结果表明,反应温度在甲酸沸点附近,多聚磷酸稍过量,反应2~5h,可以一步得到质量分数高于95%的甲酸,收率可达90%以上。产品甲酸浓度远超过国家优级品标准,避免了复杂的提浓步骤,节约了大量的生产和运输成本。通过对反应体系分离方式的研究,分别掌握了间歇操作和连续操作的工艺控制条件,使得甲酸的生产可以根据需要来变换设计。

生产中副产的磷酸二氢钠质量分数约为99%,可以直接出售,或者经过加工制成其他商品磷酸盐出售。整个过程完成了废物的全部利用,并不产生新的废弃物,实现了污染物的综合再利用。

3 结论

甲酸作为一种用途越来越多的化工产品,市场形势很好。而且结合黄磷尾气综合利用生产出的甲酸钠,可以一步生产出成本低、浓度高的甲酸产品。整个流程没有其他废物产生,是一条处理黄磷尾气的既经济又容易实现的工艺路线。

[1]孙宝远,张炳胜,陈衍军,等.国内甲酸生产、技术、市场现状[J].化工中间体,2005(5):7-9.

[2]张丰杨.甲酸市场及技术方案探讨[J].安徽化工,1999(1):11-15.

[3]化工百科全书编写组.化工百科全书[M].第8卷.北京:化学工业出版社,1990:251-305.