CRTSⅡ型板式无砟轨道砂浆充填层厚度控制

丁任盛 元 强

(1.沪昆铁路客运专线浙江有限责任公司,浙江杭州 310009;2.中南大学土木工程学院,湖南长沙 410075)

1 概述

水泥乳化沥青砂浆充填层是板式无砟轨道结构的重要组成部分,其性能对轨道结构的平顺性、耐久性,列车运行的舒适性、安全性和运营维护成本有重大影响。CRTSⅡ型轨道结构充填层采用水泥乳化沥青砂浆灌注,其主要功能包括支撑调整、缓冲协调和粘结约束,设计厚度为(30±10)mm,设计文件规定砂浆充填层厚度不得低于20 mm,不宜高于40 mm。充填层厚度过厚,增加乳化沥青砂浆用量,增加工程造价,并可能影响轨道结构动力性能。充填层厚度低于20 mm,不符合设计要求,必须对底座板进行处理使充填层厚度不低于20 mm。CRTSⅡ型轨道结构已成功应用于我国多条高速铁路(客运专线),总里程超过了4 000 km。通过大量的工程实践,我国已积累了较为成熟的水泥乳化沥青砂浆充填层施工经验,但在施工过程中却存在水泥乳化沥青砂浆厚度超限,乳化沥青砂浆原材料用量大大超出设计用量,充填层厚度偏薄或偏厚等情况。由于乳化沥青砂浆原材料价格较高,使得无砟轨道建设费用超出预算。如何控制砂浆充填层厚度是节约无砟轨道投资及控制其施工质量的关键之一。现以杭州至宁波铁路客运专线(杭甬客运专线)的建设为例,具体分析充填层厚度超限的原因,提出控制充填层厚度的有效措施。

2 工程概况

杭甬客运专线全线长149.89 km。新建正线特大、大中桥梁为17座长122 825.81 m,隧道9 座长12 653 m,路基长6 312.19 m,占新建正线长度的比例依次为86.62%,8.92%及4.53%。其中全线CRTSⅡ型板式无砟轨道121.65双线公里,Ⅱ型板共36 898块。Ⅱ型板砂浆充填层设计厚度为3 cm,砂浆的用量为18 449 m3,需阴离子乳化沥青4 612 t,干粉料27 674 t。

沿线平原区广布软塑~流塑状软土,厚3 m~50 m,局部地段大于50 m,全线软土区段总长约135.5 km,占设计线路总长的90.4%。主要为海积、冲海积成因类型。因线路沿杭州湾南岸展布,其软土特性具有较强的相似性,多由第四系全新统海积、冲海积相淤泥、淤泥质黏性土及上更新统冲海积相黏性土组成。

杭甬客专砂浆充填层施工完成后,乳化沥青以及干料等原材料的用量超过设计值约40%。经分析,导致砂浆超量的可能原因有:

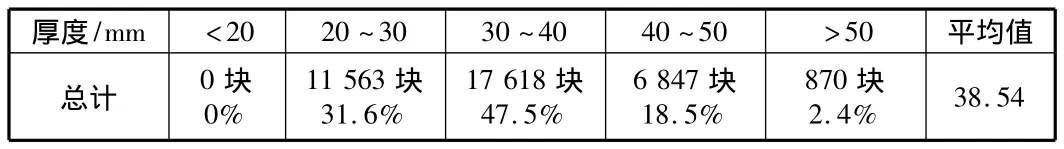

1)砂浆充填层厚度过厚,理论计算原材料用量时按30 mm的充填层厚度进行计算;2)线外试验段以及线上揭板检查损耗;3)施工过程中的损耗。为确定砂浆超量的主要原因,组织对全线部分砂浆充填层的厚度进行了测量,测量结果如表1所示。根据测量砂浆充填层的厚度,可对砂浆用量进行如下分析:1)杭甬客专全线砂浆充填层平均厚度为38.54 mm,砂浆用量相对按30 mm的理论计算值,超出28.4%;2)线外试验段以及线上揭板检查的损耗。该损耗量较小,粗略估计该处砂浆用量小于1%,按1%计算;3)施工过程中的损耗。为避免二次灌注导致砂浆充填层出现分层质量缺陷,每盘搅拌量均有10%的富余量,正常环境气温和施工速度下,上盘剩余料可加在下盘料中搅拌均匀后灌注施工。但施工环境温度过高或施工速度过慢时,搅拌出来的砂浆没有及时灌注,可能会出现砂浆流动度损失过大的现象,而必须将该砂浆废弃。该部分损耗按10%计算。将三部分砂浆超量相加可知,砂浆超量39.4%,这与实际施工的砂浆用量极为接近。由以上分析可知,砂浆充填层厚度超标是水泥乳化沥青砂浆原材料用量大大超标的主要原因。因此,控制砂浆充填层厚度是节约水泥乳化沥青材料的主要途径。

3 充填层厚度影响因素分析

表1 砂浆充填层厚度统计

3.1 轨道板厚度

按《客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板暂行技术条件》要求,轨道板厚度允许偏差为±5 mm。当轨道板厚度偏差为+5 mm,且轨道板与底座板之间板腔按20 mm厚度预留板腔时,导致充填层厚度为15 mm,不符合设计要求。

3.2 底座板标高超限

1)施工误差。a.底座板施工中未按照放样的标高尺寸施工而导致充填层厚度不符合实际要求。b.本道工序前的每道工序如墩身施工、支座安装、架梁等施工环节中施工精度不足,误差累计而导致梁面标高过低,底座板+10%的允许厚度误差已不能弥补梁面标高过低,只能通过增加充填层厚度使轨面达设计标高。c.底座板浇筑过程中,底座板表面标高控制不好,尤其是曲线段,混凝土收面时机掌握不佳,容易产生混凝土流淌,导致混凝土标高误差较大。2)测量放样误差。a.测量仪器未及时校正而导致测量误差。b.测量环境影响测量精度,首先是温度,偏高偏低引起光线偏移而导致测量误差;温度造成梁体变形导致高程变化,特别在夏天梁的向阳面与阴暗面的温差更易造成高程变化。再者震动引起测量误差;大风及起雾等恶劣天气等。3)线下结构物的沉降变形引起厚度变化。一般构筑物在施工过程及完工后都有下沉现象,在设计规范里都明确了各构筑物都有不同的工后沉降限值,同样,在无砟轨道施工前的桩、承台、墩身、架梁、底座板在施工中和施工后都有不同程度的沉降,在杭甬客专中路基施工期间一般沉降量为7 mm,桥梁架完梁后一般累计沉降量为5 mm,另连续梁及非标梁等现浇梁的徐变引起高程变化有达14 mm的(设计规定一般不能超过20 mm)。在实际无砟轨道施工中可能会因工期紧张而未留置线下结构物的沉降变形稳定时间。

4 改善措施

1)加强管理,做好岗前培训,逐级落实责任到人到岗位,有序组织开展日常检查和专项检查工作。2)加强各道工序控制,严格按照相关规范组织施工及验收,上一道工序未完不能进行下一道工序。特别是架梁前的梁面高度的确认,支座安装高程确认复核;梁面防水层前的梁面验收,加密标高测量时的测点,测点设置点控制在10 m(含)以内,做好梁面的标高控制;底座板施工前要综合考虑线下已施工工程沉降变形情况,并考虑温度等环境影响。3)加强测量放样精度控制。在每道工序施工前,必须加强测量工作,杜绝人为错误及误差,监理必须做好抽查复核工作。在支座施工前,必须复核该支座对应箱梁高度;在底座板施工前必须复核梁面高程;在水泥乳化沥青砂浆层施工前必须复核底座板高程。测量前须按要求对仪器进行检校,作业期间仪器须在有效检定期内,不同仪器在同一区段共同使用时,要提前校核仪器间的测量误差。为避免大气折光影响,测量宜在晚上、阴天等气温变化较小环境下观测,作业现场应无明显震动、灰尘,观测视线无遮挡物。在无砟轨道施工时,要随时掌握沉降观测数据,及时与评估单位沟通,分析沉降引起的相关事项。4)严格控制底座施工。测完模板顶面标高,在浇筑底座板之前,对模板高度进行测量确认,若底座板厚度负误差超过设计的10%,则重新返工。底座模板按5 m一点测量高程,其容许误差满足要求后,对底座板模板进行全面丈量。在控制底座板高程时,要充分考虑轨道板厚度偏差对砂浆层厚度的影响。5)灌浆前复核充填层厚度。在轨道板精调定位后及水泥乳化沥青砂浆灌注施工前,全面复核板腔厚度。厚度检查时,采用定型制作的钢模具(外径在21 mm~22 mm)横穿过板腔全面检查水泥乳化沥青砂浆层厚度,如模具无法通过板腔说明板腔厚度小于20 mm,不得进行水泥乳化沥青砂浆灌浆施工,需要将轨道板提起重新打磨至符合要求后再进行精调和灌浆作业。

5 结语

本文结合工程实际应用情况,具体分析了CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆充填层厚度偏差产生的原因。底座板标高超限和轨道板厚度超限是导致充填层厚度超限的直接原因,其中底座板标高控制不当是导致充填层厚度超限的主要原因。通过加强人员培训、加强各道施工工序的复核确认、加强测量放样精度控制、灌浆前复核轨道板腔厚度等技术措施,提出充填层厚度控制的方法。

[1]铁建设函[2009]1611号,客运专线铁路无砟轨道充填层施工技术指南[Z].

[2]铁建设[2010]241号,高速铁路轨道工程施工技术指南[Z].

[3]客运专线铁路无砟轨道施工质量验收暂行标准[S].

[4]铁建设[2005]160号,客运专线铁路轨道工程施工质量验收暂行标准[Z].

[5]J 1150-2011,高速铁路轨道工程施工质量验收标准[S].

[6]简支梁上CRTSⅡ型板式无砟轨道设计图(杭甬客专施图(轨)-10)[Z].

[7]科技基[2008]74号,客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件[Z].

[8]工管技[2009]11号,板式无砟轨道水泥乳化沥青砂浆搅拌车生产制造暂行技术条件[Z].

[9]TB 10754-2010,J1150-2011,高速铁路轨道工程施工质量验收标准[S].

[10]科技基[2008]74号,客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板暂行技术条件[Z].

[11]赵国堂.高速铁路无碴轨道结构[M].北京:中国铁道出版社,2006.

[12]何华武.我国客运专线应大力发展无碴轨道[J].中国铁路,2005(1):11-15.