渗硼钢板焊接接头的耐磨性

赵 霞, 王 勃, 刘 兴

(1.黑龙江科技大学材料科学与工程学院,哈尔滨150022;2.平朔露天设备维修中心,山西朔州036006)

渗硼钢板焊接接头的耐磨性

赵 霞1, 王 勃2, 刘 兴1

(1.黑龙江科技大学材料科学与工程学院,哈尔滨150022;2.平朔露天设备维修中心,山西朔州036006)

为提高渗硼Q235钢焊接后接头的耐磨性,选择三种焊条对渗硼钢进行焊接,分析所得到的渗硼层和焊接接头的金相组织、显微硬度和耐磨性。结果表明:渗硼Q235钢表面峰值显微硬度可达16.17 GPa,经D256、D107、J422焊条焊接后,接头内显微硬度最高分别为3.21、4.90、2.94 GPa,相对耐磨性分别为渗硼钢的2.50、0.96、0.46倍。D107和D256焊条适宜焊接渗硼Q235钢,其耐磨性近于或优于渗硼钢。

钢板;渗硼;焊接接头;显微组织;显微硬度;耐磨性

渗硼是借助渗硼剂分解出活性硼原子,将其扩散进入金属表层,形成硬质硼化物层的表面强化化学热处理过程[1]。渗硼后的硼化物层具有表面硬度高、耐磨性好、抗高温氧化性和红硬性优良等特点[2]。目前,渗硼工件广泛应用于工作条件恶劣的工模具和易磨损的零件,并逐步扩大至精密工件,在机械、冶金、石油化工、轻工、煤矿、农业等行业都得到了应用[3]。

随着渗硼技术的广泛应用,渗硼工件的焊接问题呈现出来。使渗硼工件焊接后接头与渗硼层具有相近的硬度及耐磨性,这在现实生产中具有十分重要的意义。为此,笔者选择不同焊条对渗硼钢板进行焊接,研究渗硼钢板焊接接头的耐磨性,为渗硼钢板焊接工艺的推广奠定了基础。

1 实 验

1.1样品制备

实验选用固体粉末法进行Q235钢渗硼。渗硼试样尺寸为80 mm×50 mm×10 mm。固体渗硼剂选用商用LSB-I型粒状渗硼剂。将试样置于φ100 mm×120 mm的密封罐内,经150℃烘干1 h后放入SXF8-10可编程高温炉箱内进行渗硼实验,温度850℃,时间7 h,取出密封罐空冷至室温。渗硼钢板焊接选取焊条电弧焊方法,接头形式为对接接头,焊条选择D256、D107、J422三种,焊接工艺参数为电流90 A、电压20 V。

1.2分析方法

用XJB-1型金相显微镜进行组织形貌观察,用MHV2000型数显显微维氏硬度仪测定焊接接头的显微硬度分布。在MMS-2B磨损实验机上进行焊接接头的摩擦磨损性能实验,对磨试样为淬火处理的GCr15钢,磨损实验力为100 N,转速为200 r/min,时间为30 min。利用FC204型电子天平测定磨损试样前后的重量,精度为0.1 mg。

2 结果与讨论

2.1金相组织观察与分析

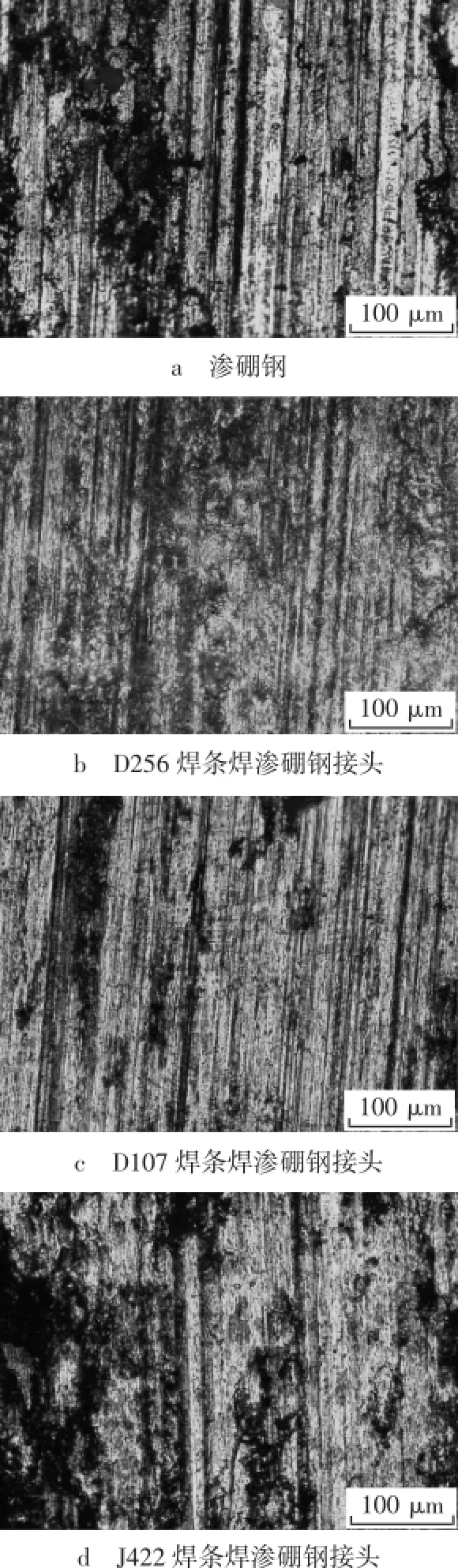

2.1.1渗硼钢组织

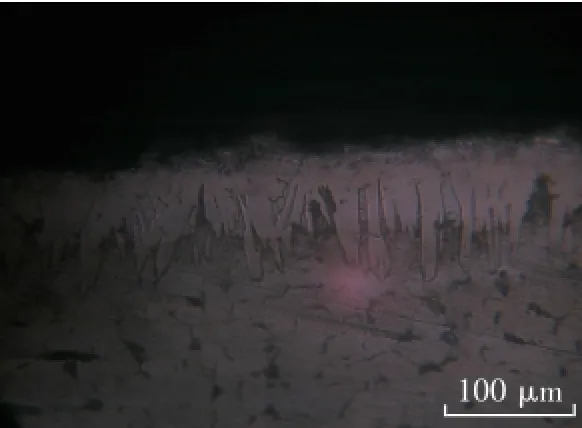

图1为渗硼钢截面组织形貌。从图中可以看出,渗硼层组织呈典型的齿状结构,渗硼层内齿峰不均、疏松,渗硼层厚度约为110μm。根据文献[4-5]可知,渗硼层由FeB和Fe2B两相组成,渗硼层的微观硬度较高。

图1 渗硼钢截面组织Fig.1 M icrostructure of boriding steel

2.1.2D256焊条焊渗硼钢接头组织

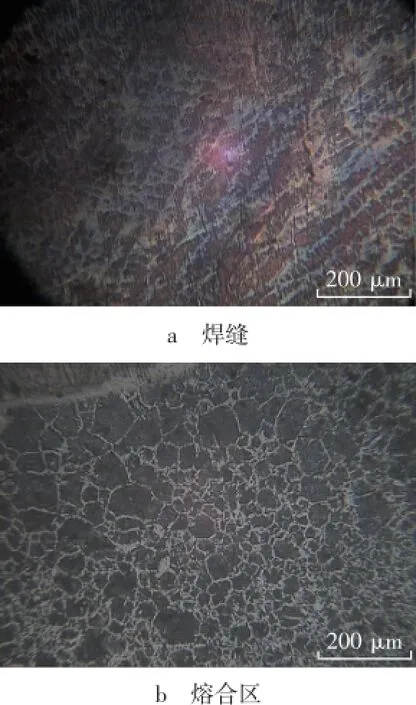

图2为D256焊条焊渗硼钢接头金相组织。由图2a可见,焊缝内奥氏体团状组织镶嵌在钢中;图2b可见,接头内存在熔合区及晶粒粗大的过热区,且焊缝内未见裂纹。

图2 D256焊条焊渗硼钢接头金相组织Fig.2 M icrostructure observation D256 electrode welding steel fittings boriding

2.1.3D107焊条焊渗硼钢接头组织

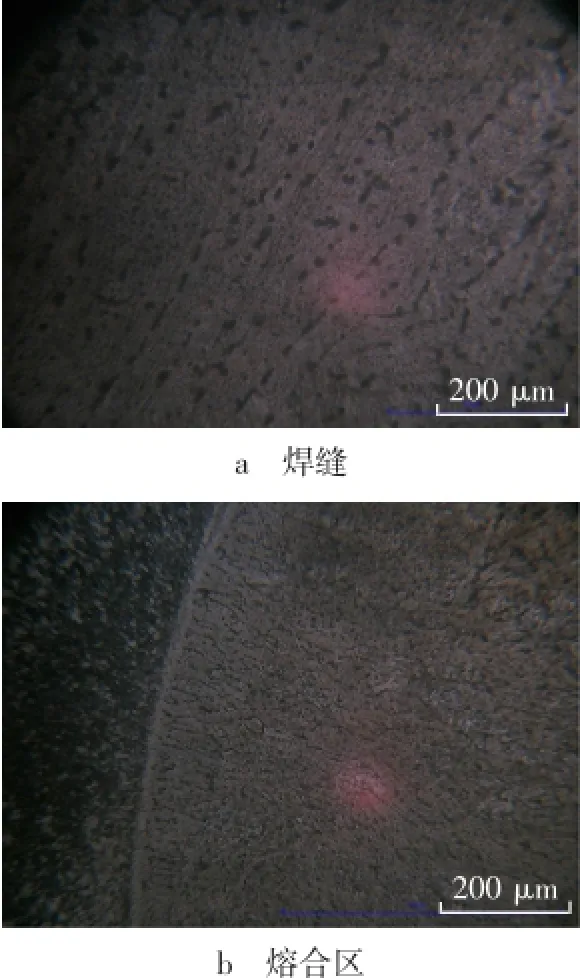

D107焊条焊接后得到的接头组织为珠光体,为提高接头的耐磨性,对焊接件进行热处理(淬火+低温回火)获得马氏体组织,如图3所示。

图3 D107焊条焊渗硼钢接头金相组织Fig.3 M icrostructure observation D107 electrode welding steel fittings boriding

由图3可见,焊缝为板条马氏体,缝内未见裂纹。

2.1.4J422焊条焊渗硼钢接头组织

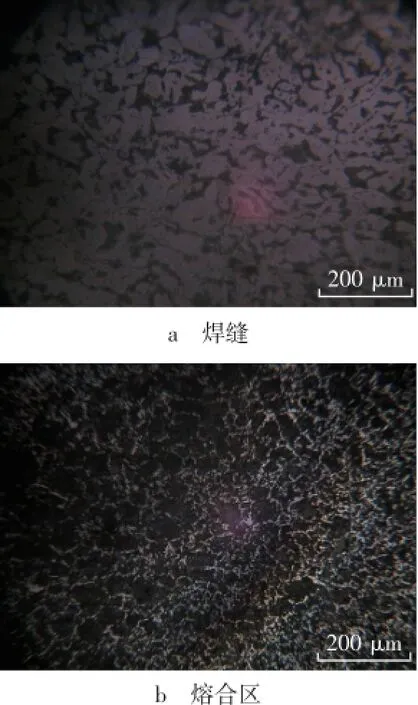

J422焊条焊后得到的接头组织如图4所示。由图4可见,焊缝中心形成等轴晶,焊缝内未见裂纹。这是因为熔化焊缝金属联结处的母材有交互结晶的特征,熔池金属的结晶是从熔合区的半熔化晶粒开始向焊缝中心生长。当晶体最易长大方向与散热最快方向一致时,晶体便优先得到生长。当一部分晶体的取向不利时,晶粒的成长就被抑制,形成柱状晶。焊缝中心形成等轴晶。

图4 J422焊条焊渗硼钢接头金相组织Fig.4 M icrostructure observation J422 electrode welding steel fittings boriding

2.2显微硬度分析

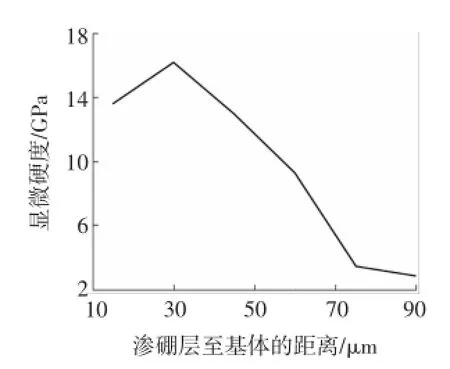

图5为渗硼钢板截面显微硬度分布曲线。由图可见,渗硼钢板近表面显微硬度达到峰值后,至基体呈梯度降低。渗硼层峰值硬度约为16.17 GPa,基体硬度约为1.94 GPa,渗硼层峰值硬度约为基体的8倍。

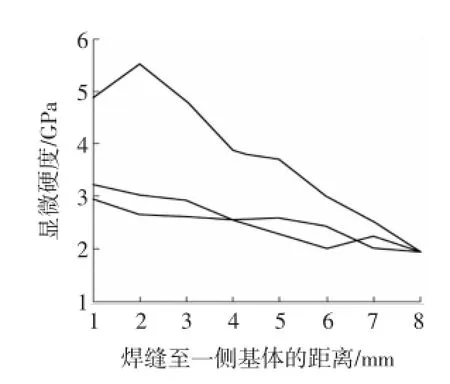

图6为不同焊条焊渗硼钢板焊后接头的显微硬度分布曲线。由图可见,D107焊条焊渗硼钢接头整体硬度高于D256和J422焊条焊渗硼钢接头的整体硬度。D107焊条焊渗硼钢接头焊缝内显微硬度可达4.90 GPa;D256焊条焊渗硼钢接头焊缝内最大显微硬度约为3.21 GPa;J422焊条焊渗硼钢接头焊缝内最大显微硬度约为2.94 GPa,从焊缝至基体缓慢下降。

图5 渗硼钢板截面显微硬度分布曲线Fig.5 Boronizing steel sectionalm icrohardness d istribution curve

图6 不同焊条焊渗硼钢接头的硬度分布曲线Fig.6 Different electrode welding steel fittings boronizing hardness distribution curves

显微硬度分布和组织有关。因为钢板经过渗硼后,在表面形成的铁硼化合物FeB和Fe2B本身具有很高的硬度,显微硬度分别为18.52~22.93 GPa和12.64~16.46 GPa,因此,渗硼层的峰值硬度可达16.17 GPa。图5中渗硼层外表面显微硬度有一段上升过程,是由于C在FeB和Fe2B中的溶解度很小,钢表面C被排挤到内侧,在紧靠硼化物的内侧出现一个富碳扩散层,所以,在渗硼层最表面的显微硬度会有一段升高的过程。渗硼层至基体呈梯度降低是由于渗硼层的连续性减小,承受挤压的能力变小所致。结合焊接接头的显微组织分析不同焊条焊渗硼钢接头硬度分布曲线(图6),D256焊条焊渗硼钢接头为奥氏体组织,在冲击力的作用下产生晶界塑性变形及大量位错,大量的晶界阻碍位错运动和晶体滑移,促使位错缠结并钉扎在晶界,形成孪晶,派纳力增大,从而使材料得到强化,但因组织仍为奥氏体,因此,焊缝显微硬度略高于基体Q235钢。D107焊条焊渗硼钢接头为板条马氏体,其焊缝金属硬度得到较大提高。J422焊条焊渗硼钢时,熔敷金属对焊缝有一定的合金化作用,使焊缝显微硬度也略高于基体Q235钢。

2.3耐磨性分析

2.3.1焊渗硼钢接头的相对耐磨性

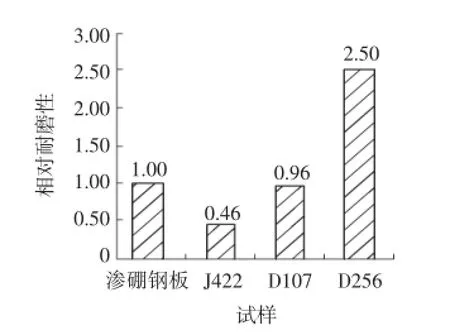

图7为渗硼钢焊接前后的相对耐磨性。ε相= Wa/Wb(Wa为标准渗硼钢试样单位时间内的磨损量,Wb为D256、D107或J422焊渗硼钢接头试样单位时间内的磨损量,ε相为J422、D256或D107渗硼钢接头的相对耐磨性)。经过计算,渗硼钢及D256、D107、J422焊渗硼钢接头相对耐磨性分别为1.00、2.50、0.96、0.46。由图也可以明显看出,D256渗硼钢接头耐磨性最好,J422渗硼钢接头耐磨性最差,D107渗硼钢接头耐磨性与渗硼钢耐磨性相近。

图7 不同焊条焊渗硼钢接头的相对耐磨性Fig.7 Relative permeability of different welding electrode wear boron steel joints

2.3.2渗硼钢表面磨损形貌

图8为渗硼钢焊接前后表面磨损形貌。从磨损形貌分析,渗硼钢和J422焊条焊渗硼钢接头磨损形貌为犁沟,表面剥落严重,磨损深度和面积比较大(图8a、8d);D256焊条焊渗硼钢接头表面磨损形貌为较浅的犁痕和轻微黏着(图8b);D107焊条焊渗硼钢接头表面磨损形貌为较浅的犁痕和坑洞(图8c)。

磨损性能不仅与表面硬度有关,同时与过渡区的强韧性有关[6]。由上述分析可知,渗硼层由FeB和Fe2B两相组成,虽然两相微观硬度较高,但两相的比热容和线膨胀系数存在差异,因此界面结合力较弱。渗硼层组织的疏松很容易成为裂纹源,均影响渗硼层的耐磨性,导致磨损表面产生剥落。J422焊条焊渗硼钢接头耐磨性最差,是因为渗硼钢焊接过程中硼化物被熔化后,在电弧的吹力作用下,将熔化后的硼化物吹向接头的两侧从而导致焊接接头表面将不存在硼化物。磨损实验时,周期性的载荷使接触区受到很大的应力,当超过材料强度时,在表层薄弱点处引起裂纹、扩展、断裂,造成点蚀或剥落。所以,相对耐磨性较低。D107焊条焊渗硼钢接头与渗硼钢耐磨性相近,是因为焊缝为板条马氏体,硬度较高,耐磨性较好。但磨损形貌可见坑洞,原因是磨损过程中磨损面产生加工硬化,塑韧性降低,造成显微疲劳剥落导致,D256焊条是一种含锰10%~14%的高锰钢焊条。该焊条焊渗硼钢接头虽硬度不高,但韧性较好,具有较好的硬度韧性配比,在磨损过程中,磨损表面发生加工硬化,耐磨性得到提升,因此,三种焊条中相对耐磨性最大。

图8 渗硼钢焊接前后表面磨损形貌Fig.8 Boronizing worn surface of steel after welding

3 结 论

(1)渗硼Q235钢表面的峰值显微硬度可达16.17 GPa,经D256、D107、J422焊条焊接后接头内最高显微硬度分别为3.21、4.90、2.94 GPa。

(2)渗硼钢、J422焊条焊接接头、D107焊条焊接接头、D256焊条焊接接头的相对耐磨性分别为1.00、0.46、0.96、2.50。

(3)D107和D256焊条适宜焊接渗硼Q235钢,可获得与渗硼钢相近甚至优于的耐磨性。

[1] 袁晓波,杨瑞成,陈 华,等.固体渗硼最佳工艺技术及其发展趋势[J].中国表面工程,2003,63(5):5-14.

[2] 李春波.稀土复合渗硼工艺的应用研究[J].赤峰学院学报:自然科学版,2013(23):99-100.

[3] 杨志兵,彭志辉.渗硼工艺的应用[J].金属热处理,2003,28(11):63-66.

[4] 赵 霞,高丽敏,刘 兴.渗硼对球墨铸铁组织和耐磨性能的影响[J].黑龙江科技学院学报,2010,20(2):121-123.

[5] 赵 霞,朱 艳,徐家文.氩弧重熔对20G钢渗硼层组织结构和耐磨性能的影响[J].材料保护,2011,44(8):75-77.

[6] MARTINIC,PALOMBARNIG,POLIG,etal.Sliding and abrasivewear behavior of boride coatings[J].Wear,2004,256(6):608-613.

(编辑荀海鑫)

Boronizing wear resistance of steelwelded joints

ZHAO Xia1, WANG Bo2, LIU Xing1

(1.School of Materials Science&Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China;2.Maintenance Center of OpencastWorking Equipment of Pingshuo Mining Company,Shuozhou 036006,China)

In order to improve the wear resistance of steel after boronizing Q235 welded joints,a choice of three electrodes for welding steel boronizing analyze the microstructure boride layer and the resulting weld joints,micro-hardness and wear resistance.The results showed that the peak boronizing Q235 steel surface microhardness up to 16.17 GPa,by D256,D107,J422 electrode within the joint highestmicro-hardness after welding 3.21,4.90,2.94 GPa,respectively,relative wear resistance of steel were boriding the 2.50,0.96,0.46 times.D107 and D256 electrode suitable for welding boronizing Q235 steel,the wear resistance near to or better than boronizing steel.

steel plate;boronizing;welded joints;microstructure;microhardness;wear resistance

10.3969/j.issn.2095-7262.2014.05.007

TG457.1

2095-7262(2014)05-0476-04

A

2014-08-25

赵 霞(1980-),女,黑龙江省哈尔滨人,讲师,硕士,研究方向:金属材料表面改性、焊接,E-mail:sunyxzhaox@163.com。