带钢坯连铸机设备改造技术的研究

陈国华

(莱芜钢铁集团有限公司炼钢厂 山东莱芜271104)

1 前言

莱钢炼钢厂带钢坯连铸机原为小方坯连铸机,2001年改造后生产带钢坯,铸坯有120mm×285mm、120mm×360mm、120mm×435mm三个断面尺寸。近年来,为适应市场需求,逐渐开发了部分低合金钢和优质碳素结构钢,而由于连铸机设备工艺装备水平较低,铸坯全氧及夹杂物含量偏高,造成铸坯存在中心线裂纹、疏松、角部裂纹等质量缺陷。

2 改造技术

2.1 中间包塞棒控制改造技术

2.1.1 设计中间包增上塞棒机构

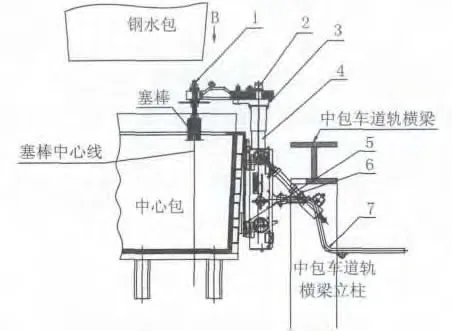

鉴于塞棒中间包与普通中间包相比,能够更好地稳定结晶器液面波动、降低铸坯夹杂物含量,减少保护渣卷渣影响,提高钢水纯净度,本着节约的原则,在现有中间包基础上进行改造,根据在线钢水包包底、中间包包沿高度、中包盖高度,设计塞棒机构整体尺寸,设计增上塞棒机构。中间包塞棒安装示意图见图1。

2.1.2 塞棒设计

1)尺寸设计。考虑塞棒机构升降行程以及于钢包底部距离,设计塞棒超出溢流高度150mm,总长度为1100mm;棒头顶部半径40mm,弧形半径180mm。

2)材质选择。塞棒采用Al2O3-C质,且在塞棒渣线、棒头部位添加适量氧化锆,以提高塞棒渣线、棒头部位抗浸蚀性能。

图1 中间包塞棒安装示意图

3)塞棒螺杆设计。将螺杆配合部分由圆形改为八边形设计,防止螺杆因使用而松动;在螺杆与塞棒内壁配合间隙填充胶泥,起到固定螺杆和提高使用寿命的作用。

2.1.3 中间包烘烤器改造

为提升中间包烘烤效果,对烘烤器进行改造,确保中间包内腔烘烤温度能达到1000℃以上,减少开浇第一炉中间包温降。

1)将套筒式长焰烧嘴改为亚高速烧嘴。亚高速烧嘴火焰短、刚性强、热辐射能力大、气流速度高,能起到搅拌包内气流的作用,使包内温度场更加均匀,提温效果好。亚高速烧嘴型号为TJTC-YG-100C,使用燃料为转炉煤气,烧嘴个数为4个。

2)加强中间包盖保温措施,合理开设烧嘴孔,对包盖上缝隙较大的地方用耐火棉覆盖,减少热损失。

2.2 全保护浇注工艺改造技术

2.2.1 大包保护浇注

大包浇注采用吹氩保护,氩气流量控制在15~20m3/h。长水口长度由830mm增加到1050mm,保证插入液面300mm以下,防止浇注过程中液面卷渣。水口材质由石英质改为铝碳质,提高耐浸蚀性能,减少对钢水的二次污染。

2.2.2 中间包保护浇注

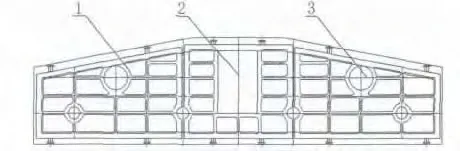

中间包包盖由耐火材料浇注的金属边框包盖改造为全铸钢包盖,三部分组合而成,包盖设计呈“井”字形组合梁,提高抗热变形能力。全铸钢包盖示意图,见图2。在包盖边沿及包体上沿放置30mm厚耐火纤维密封条,起到密封保温作用,进一步减少钢水浇铸时的温降,延长包盖使用寿命。

图2 全铸钢包盖示意图

2.2.3 中间包长水口保护浇注

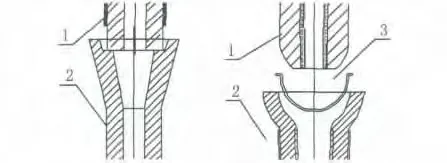

为提高中间包上水口与浸入式水口间密封性,避免钢水二次氧化和结晶器液面波动卷渣,将上水口与浸入式水口接触方式由单一平面接触改为球面接触,提高接触面积,保证上水口与浸入式水口发生微量偏移时的接触密封性;同时增加一道石棉纤维“密封碗”(中间底部为通孔)密封。塞棒中间包上水口与浸入式水口配合前、后改造示意图见图3。

图3 塞棒中间包上水口与浸入式水口配合前、后改造示意图

2.3 二冷气雾冷却改造技术

为改善二冷全水冷却对部分裂纹敏感钢种的影响,提高冷却均匀性,将全水冷却改造为气雾冷却。该带钢坯连铸机自结晶器到拉矫机之间的二冷配水段共有4个,自上而下依次分别是结晶器足辊段、二冷扇形一段、扇形二段、扇形三段。

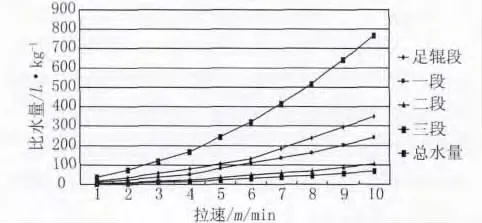

2.3.1 比水量设计

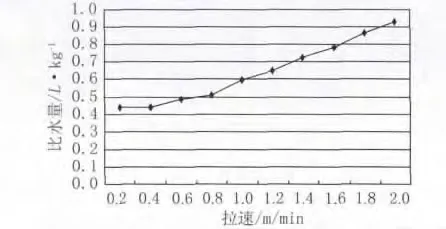

根据现有配水模型测算比水量,按照结晶器足辊段全水冷却不变,二次气雾冷却强度较全水冷却增加40%,水量减少到60%左右,足辊段和二冷扇形一段、二段、三段水量按照 38.8∶34∶17.5∶9.7计算,比水量根据拉速和钢种、断面采用不同设计。以120×285mm断面40Mn钢种为例,足辊段的比水量为0.44~0.93L/kg,二次气雾冷却扇形一段、二段、三段总比水量为0.24-0.53L/kg。拉速-比水量曲线和拉速-分段水量曲线,见图4和5。

图4 拉速-比水量曲线图

图5 拉速-分段水量曲线图

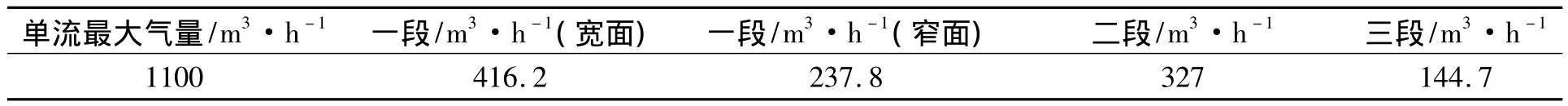

2.3.2 压缩空气量设计

压缩空气量为标准设计0.25MPa,正常值0.2MPa。在实际使用中,考虑管道压力损失,管道控制阀压力表设定在0.3MPa,采用稳压包稳压,在管道布置上,扇形一段宽面和窄面采用同一压缩空气管道,而扇形一段、二段、三段分段控制。压缩空气量分配表,见表1。

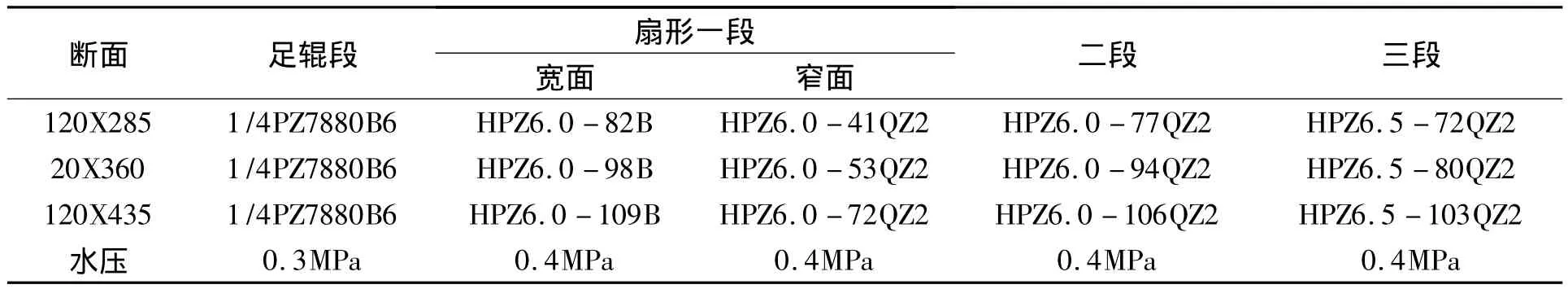

2.3.3 喷嘴设计

喷嘴设计选型,主要考虑四方面:一是包含优钢和普钢水量调整范围,当长时间低拉速浇注时水量较小,根据带钢坯实际状况调整压缩空气压力;二是更换段面时更换方便,三断面喷嘴底座通用,检修仅更换喷头即可;三是压缩空气压力流量,不同断面,压力相同;四考虑现有空间,宽面喷头间距离为280mm,扇形一段窄面考虑三个断面由小到大分别为147mm、110mm、75mm;喷嘴角度按照足辊不动,气雾喷嘴各段喷射角度按照距离铸坯边部10mm、20mm、40mm,扇形段窄面距离留出5mm。

通过喷嘴特性试验对喷嘴参数进行调整,喷嘴型号设计表,见表2。

表1 压缩空气量分配表

表2 喷嘴型号设计表

2.3.4 喷淋集管及喷嘴布置

气雾冷却喷淋集管采用三段布置,鉴于辊道密集,零段要求冷却强度大,宽面采用矩形喷嘴,辊道之间采用双排布置;窄面采用锥形喷嘴,单排布置;一、二段均采用锥形喷嘴,宽面单排布置。考虑空间和安装方便,在管道布置上,各段供气及供水分开布置,零段供水及供气管道宽窄面采用同一个管道。

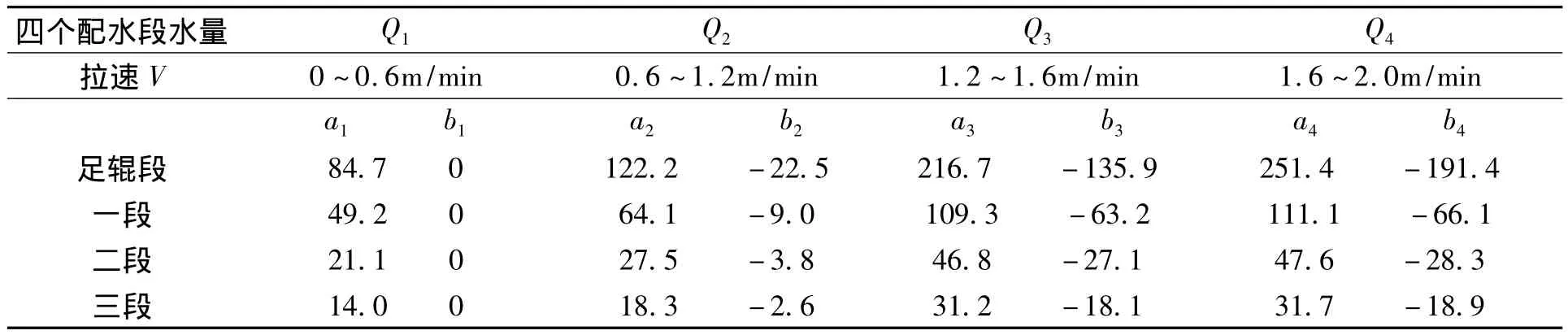

2.3.5 配水模型设计

配水模型的设计按照Q=aV+b模式设计,

式中Q—某个回路的总水量,L/min;

V—拉坯速度,m/min;

a、b—某个回路的配水系数。该模型为比例调节控制模型,即二冷水控制流量随铸坯拉速变化呈线性增减,它适应于生产节奏稳定、钢水温度条件好即中间包钢水温度变化不大的生产条件,亦即在生产中能保持恒速浇铸。

四个配水段水量按照38.8∶34∶17.5∶9.7比例分配,每个断面分四个拉速度段,分别为0~0.6m/min,0.6~1.2m/min、1.2~1.6m/min,1.6~2.4m/min(优钢为1.6~2.0m/min),起始水量根据各钢种不同分别确定,主要是要求开浇时铸坯不能太黑,以致铸坯坯头弯曲;最大拉速水量按照正常拉速增加20%~30%测算。120mm×360mm断面45#钢种配水模型,见表3。

表3 120mm×360mm断面45#钢种配水模型

2.3.6 调节阀选择

在配水设计上,采用普钢、优钢两套管路,实现不同钢种、不同拉速区间下铸坯均匀冷却,即保留现有二冷水调节阀作为一组调节阀,供普钢生产使用,将一组的二段、三段调节阀分别调整到一段、二段,更换一组的三段调节阀;每段在原有一组调节阀的基础上增加一台并联调节阀,作为二组调节阀,用来实现优钢生产的小水量调节,使设备满足生产工艺要求。二冷气系统在总管及每流加设压力变送器,检测总管及每流压力并在微机显示,在总管增加调节阀由微机调节总管压力。

调节阀在范围控制上,要求根据最小拉速、最大拉速及常用拉速分别计算量程调节范围。

2.4 二冷水质提升改造技术

为避免大颗粒悬浮物以及水管内部结垢进入二冷水管道,堵塞喷嘴,影响铸坯冷却,进行二冷水质提升改造。

2.4.1 二冷水工艺改造布置

一级过滤→二级过滤→加压泵→三级过滤→每流→每段→每个喷嘴

2.4.2 二冷水过滤器布置改造

1)一级过滤器为现有的两台过滤器,呈东西方向摆放,东侧进水、西侧出水,出口分两路,分别用于铸坯喷淋冷却和设备冷却。

2)二级过滤器和加压泵布置在配水室二层平台,加压泵位置不变,过滤器呈东西方向摆放,西侧进水、东侧出水,出口分两路,一路绕南接加压泵进口,一路绕北安装控制阀门与加压泵出口相连后供配水室。过滤器为HDWB-12型过滤器,过滤精度为100μm,流量为600m3/h。

3)三级过滤器布置在二冷室北配水室每个流DN100供水管道上,每流安装两件T形过滤器,过滤器进出口安装闸阀控制。

3 结束语

中间包塞棒控制、全保护浇注工艺、二冷气雾冷却以及二冷水质提升等设备改造技术,方案正确合理,技术先进成熟,性能稳定可靠,通过实施,带钢坯连铸机工艺装备水平和质量控制能力显著提高,铸坯质量明显提升,实现了预定目标。

[1]孟宪俭,张兆柱等.莱钢板坯连铸机改造[J].连铸,2008(2):12-14.

[2]钱王平等.中间包塞棒控制在高效连铸机的上的应用[J].金属制品,2000,Vol.26(B09):23-24.

[3]李雷等.板坯连铸机保护浇注研究[J].莱钢科技,2010(4):43-45.

[4]高爱军等.矩型坯连铸机二冷水控制模型的研究与应用[J].数字技术与应用,2010(9):102.

[5]亓斌等.连铸机二冷水串联系统在线维护[J].山东冶金,2010,Vol.32(2):76-78.