棒材短应力轧机快速精准维修法

郑启蒙 张 川

(内蒙古包钢钢联股份有限公司棒材厂 内蒙古包头014010)

1 前言

内蒙古包钢钢联股份有限公司棒材厂成立于2002年6月。目前,棒材厂棒材线工艺设备包含有:三段步进梁式加热炉、高压水除鳞、18架短应力轧机(①粗轧机组:φ450轧机6架;②中轧机组:φ350轧机6架;③精轧机组:POMINI短应力轧机(RR445SH)6架)、意大利POMINI飞剪、齿条步进式120m冷床、500吨冷剪机、1.2m圆盘锯(3台)、瑞典森德斯打包机等[1]。主要产品的规格为φ16mm~φ40mm热轧带肋钢筋、φ16mm~φ40mm热轧圆钢[2];棒材生产线设计能力为年产50万t,截止2007年,产量已经达到年产70万t。该线前12架轧机采用微张力控制,后续轧机采用活套控制,对轧机进行调速。理论上连轧机工作的稳定过程要求相邻机架金属的“秒流量”相等。但是在实际轧制过程中,由于存在粗、中轧段钢坯断面大、温度不均匀、轧辊热膨胀和磨损、压下调整、轧机稳定性等现象,导致机架之间线速度不匹配,“秒流量”不相等,为了减少这一现象,文章介绍了如何通过提高短应力轧机维修的质量,控制轧机在线稳定性,进而满足轧钢工对工艺的控制,做到游刃有余,收放自如。

2 维修现状

棒材厂棒材线自投产至2006年以来,短应力轧机机架本体一直依靠外委修复,外委维修存在以下弊端:

1)维修周期长。从发货至返厂使用,周期约3个月,不适合企业生产形势,制约企业生产;

2)维修质量差。备件更换不及时、密封处理欠佳、装配精度低且易弹跳、润滑油路不畅受阻;

3)外委维修费用高。

3 维修法的形成和取得成果

为了降低成本和摆脱外委修复所带来的弊端,2006年企业成立了轧机修复班,同年第一台自主维修的粗轧机架顺利修复完毕,并且上线使用后效果良好。此后,企业循序渐进,不断优化维修工序,不断改进备件实际使用效果,尤其在拆装工具上不断探索、持续改进。时至今日,企业轧机修复班已具备粗、中、精全线轧机自主维修的能力。截止目前,轧机修复班已累计修复轧机300余架次,获奖励项目近百项,上报并获得受理技术专利10余项。

4 轧机损坏成因

轧机本体损坏导致下线维修通常有以下两个原因:

1)两辊弹跳增大。这一现象与内外易损件磨损有关,如:弹性胶体失效,承压垫磨损,张力柱与铜螺母螺扣间隙变大等。

2)部分张力柱抱死,不能旋转。这一现象与支撑机构、轴承座内部调整螺母等有关。

5 棒材短应力轧机快速精准维修法

5.1 拆解阶段

1)对于下线轧机企业利用换辊机器人,配合自制导向杆和支撑块,利用压下转动将上、下轴承座及左右压下整体分解,该法大大提高工作效率,降低工人劳动强度,可将原8小时工作量缩短到1小时完成(该操作法已申请技术专利,现已受理)。

2)将轧机本体分解后,使用自制“全角度打击扳手”检查支撑机构张力柱旋转状况及窜动间隙,具体将该扳手带扁键套于张力柱顶部,大锤打击扳手一圈,检查张力柱旋转是否顺畅;同时沿轴向打击扳手,判断张力柱是否有窜动。

3)利用“拔销器”拔出轴承座上的限位销,拆除上下防尘罩(凸盖和闷盖),取出调整螺母及弧面垫,洗油清洗。检查更换防尘罩密封圈、承压垫、判断调整螺母内扣螺距是否满足再用要求,即与张力柱无明显窜动量,反之则更换。

4)检查支撑机构张力柱有大于0.2mm窜动间隙时,应对该支撑机构拆解重新配装。具体为:首先拆除支撑机构下法兰螺丝,将打击扳手套于张力柱顶部,延轴向大锤打击扳手,使得下承压法兰从支承座中退出,进而使用铜锤延下法兰对称两端向张力柱一端同时敲打,直至退出整个张力柱;其次,对于仍留于支承座之上的上法兰在拆除整圈螺丝后,利用承压法兰拆卸工具将其取出,保证了该法兰再次利用的可能。

步骤2)、3)、4)中使用的“拔销器”及全角度打击扳手、承压法兰拆卸工具均已申请技术专利,并已经得到国家专利局受理。

5)对分解后的轴承座、支撑座和张力柱等部件,首先进行彻底清洗,目测检查上述部件有无明显的结构性损伤。在保证正常的情况下,测量轴承座两边滑块最高点距离,以及测量支承座滑板两边的距离,使得前者小于后者,且不大于0.2~0.3mm为佳(以粗轧为例),否则更换、调整使得满足要求,这点也是维持轧机整体稳定性的一大因素,反应在立轧机上尤为明显。

6)对于以上清洗干净的部件,将其放于待装平台上,用白布遮盖,保持清洁。

5.2 回装阶段

将清洗干净和已更换易损件的回装部件放于操作台上,按回装步骤有序无油污操作。依次将支撑机构下加大法兰回装完毕*、轴承座承压垫更换完毕并安装止退罩*、轴承座加强密封*焊接完毕、防尘罩密封更换完毕、平衡油缸改弹性胶体更换完毕*(其中带“*”项均已申请技术专利并获得受理)。具体步骤如下:

5.2.1 支承座/张立柱(支撑机构)安装工序

1)分清主被动正反扣之后,将旧张立柱进行打磨、清洗,校对各密封处尺寸,检查张立柱无弯曲,螺扣螺距满足要求。对新张立柱进密封处车削倒角,车削装压下柱头0.2mm~0.3mm,修理挫平扣上的毛刺。

2)检查清洗支承座镗孔尺寸及油污,法兰眼无脱扣、无断螺丝的情况。测量支承座镗孔总深度,计算选择法兰与总深度及张立柱旋转台宽度是否满足要求(法兰高度+张立柱旋转台宽>镗孔深度)。

3)装张立柱于支承座中,在不装法兰胶圈的情况下,装下法兰,并用螺丝把住螺丝四角,之后同样用未装胶圈的上法兰装上张立柱支承座,用六个螺丝间隔把紧,毕后张力柱套用自制扳手用大锤轻敲张立柱不转为宜。

4)用塞尺测量上法兰与支承座之间的间隙,假设为1.2mm,则可拆下上法兰后,车削上法兰舌头到1.0mm,保持法兰与张立柱旋转台有0.1mm间隙,便于形成油膜有利于旋转。

5)拆下未安装密封圈承压法兰,安装密封圈后用铜螺母加自制圆盘扳手*,挤压安装带密封圈的承压法兰,之后用加紧固剂和弹簧垫的螺丝,把紧两边承压法兰。

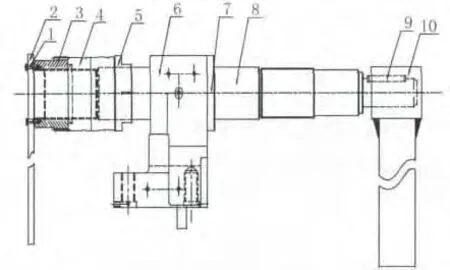

6)最后张力柱套用全角度打击扳手大锤轻敲一圈,检查张立柱旋转是否平稳,使用打油小车对支撑机构腔内进行打油,边打油边旋转张力柱,保证旋转一周为佳,打满为止。图1为整个带有密封圈的法兰利用新安装方法安装过程图。

图1 带有密封圈的法兰利用新安装方法安装过程图

5.2.2 轧机本体装配过程

1)对于已更换承压垫并改加强密封后且安装好止退罩的下轴承座,将左右支撑机构插入下轴承座,利用自制圆盘扳手*将调整螺母回装于轴承座中,同时在支承机构与下轴承座之间嵌入自制等高块,该等高块高度为15cm,以此调整上下、左右轴承座在张力柱上的位置;上轴承座安装同上类似。

2)调整螺母回装到位后依次安装限位销及压盖。利用深度尺测量调整螺母与防尘罩安装口的距离,采用加权平均的方法,确定防尘罩止口的高度大小,一般取止口高度等于测量深度加0.5mm为佳,确保防尘罩紧压于调整螺母之上。

3)在依照数据回装上、下防尘罩之前,应找正张力柱键槽、拆除等高块。同时注意以上紧固螺丝及表面结合处都应使用紧固剂和密封胶。

4)待以上工作毕后,利用高压干油小车为轴承座内打油润滑(其中带“*”项均已申请技术专利并获得受理)。

5.2.3 压下装置安装过程

1)对于装配好的轧机本体,将其放于换辊机器人上,擦拭键槽处杂物,保持清洁。

2)调整好传动端与固定端压下的键槽,使其与两片轧机本体的键槽朝向一致。

3)将压下吊起,在键槽内涂抹干油,使其平稳落入张力柱顶部,而后依次装上顶盖和压下连杆。

6 实际效果和经济效益

实践证明,在利用该方法后轧机修复量由6台/月降低到小于4台/月,同比降低了约34%。成品质量得到了大幅度提高,轧钢调整工对于各架次料型的掌握有了准确的控制,尤其在轧制大规格圆钢及抽油螺杆时轧机的性能方面得到了充分的体现,对于轧钢过程因素控制起到了积极的贡献。

棒材短应力轧机快速精准维修法自应用以来产生的直接经济效益为:6万元/台×约4台/月(月维修量)+1小时/月(轧机事故时间)×80t/月×150元/t(加工利润)=25.2万元/月。每年产生的长期经济和社会效益=25.2万元/月×12个月/年+0.5吨中废×200天×1000元(成品与中废的差价)+2台/月(额外消耗)×12个月×0.8万元(导卫平均价格)+10万元(外委运输费)=约340万元。

7 推广意义和前景

棒材短应力轧机快速精准维修法的应用摆脱了企业一直以来依靠外委力量解决轧机牌坊的维修问题,极大地提高了工艺准备的效率,为保证成品质量、满足过程控制要求、降低事故时间、提高生产作业率给予了很大的支持。根据企业生产形势需要所摸索总结出的“棒材短应力轧机快速精准维修法”可供其他类似企业所借鉴,由此及彼,可在轧钢行业中长期观察、不断改进。此方法是企业自主修复轧机牌坊的先例,在实际生产中应用的非常成功,并且该方法也是目前以短应力棒材生产线为着眼点,从精准控制轧机稳定性来控制轧钢过程因素,保证生产高质量产品,可长期推广应用于工艺准备。

[1]王彩虹,刘振成.包钢棒材厂小型线材生产发展趋势探讨[J].包钢科技,2009,Vol.35(1):1-5.

[2]裴滨,申彦青.包钢棒材厂改造和产品结构调整[J].包钢科技,2006,Vol.32(2):10-12.