计及壁面传热的微型向心涡轮气动设计探讨

丁 超 边 磊 邹正平

(北京航空航天大学 航空发动机气动热力重点实验室,北京100191)

由于微型燃气轮机存在着尺寸小、重量轻、功率密度高的优点[1-3],近几年其得到了越来越多的重视[4].作为微型燃气轮机的重要部件之一,微型向心涡轮的设计水平直接影响到微型燃气轮机的整体性能.但微型燃气轮机内部的流动与常规燃气轮机存在着显著的区别[5-6],例如微型燃气轮机的壁面厚度相对于常规燃气轮机更薄,涡轮与压气机的距离更小[7],这些特点使得微型燃气轮机内的传热问题更加严重,在进行微型向心涡轮设计时就需要考虑壁面的传热效应.

早在20世纪80年代Rautenberg等[8]就在对涡轮增压器的研究中指出涡轮对压气机的传热会对涡轮增压器整体性能造成不利影响.从20世纪90年代开始,美国麻省理工学院对微型燃气轮机进行了广泛研究[9],其在研制过程中发现传热会导致微型燃机性能下降是微型燃气轮机的关键技术难点之一.

为研究传热对微型压气机性能的影响,Isomura等采用给定等温壁面的方式对微型压气机进行了考虑传热情况下的数值模拟,分析表明随着微型压气机壁面温度增加,其效率下降幅度增加.Sirakov[10]对微型压气机中的非绝热现象进行了更为细致的研究,发展了非绝热情况下的微型压气机设计工具,其研究表明当壁面温度为950 K时,由于传热造成的损失约占总损失的25%.龚一方等[11]针对微型燃机中压气机的传热问题,应用工程热力学方法建立了保证涡轮输出功一定时微型压气机性能随传热量变化的模型,其研究表明涡轮输出功一定时随着传热量增加压气机所能达到的压比下降,效率降低.

为研究传热对微型涡轮性能的影响,Watanabe等[12]对微型涡轮进行了绝热及考虑传热时的数值模拟,研究表明考虑传热情况下导叶出口的绝对速度会降低,这使得动叶进口相对气流角偏离设计值.Onishi[13]设计了输出功率为100 W 级别的微型向心涡轮,通过给定等温壁面的方式对其进行了传热对微型涡轮性能影响的数值模拟研究,研究表明传热会造成涡轮实际工作流量偏离设计流量.Wiesche[14]建立了微型燃气轮机的综合性能试验台,并研究了涡轮输出功率随传热量变化的规律,模型和实验结果吻合较好.

针对微型燃气轮机传热问题,近年来国内也开展了相关研究.林峰等[15]基于一定假设提出了不同的效率定义式,建立了涡轮非绝热运行工况热力学模型,结果表明测量效率不能准确反映部件的实际气动能力,涡轮传热效率随传热量的增大而下降.西安交通大学丰镇平等[16]对毫米级微型燃气轮机的设计原则和性能参数选取进行了深入研究,研究表明采用中弧线向反旋转方向弯曲的动叶叶型方案得到的涡轮效率较高.北京航空航天大学边磊等[17-18]通过理论分析结合经验关联,探讨了各关键参数对微型向心涡轮气动性能的影响规律,研究表明在保证对外做功量一定的前提下随传热量增加涡轮膨胀比增加,效率明显下降,并随后探讨了计及壁面传热效应的涡轮气动设计方法.

虽然国内外学者针对微型燃气轮机内部的传热问题进行了大量的研究,但对于计及壁面传热效应的微型向心涡轮的具体设计方法还鲜有成果.因此有必要对计及传热效应的微型向心涡轮的设计方法进行探讨.

本文通过理论分析,建立了计及传热效应的微型向心涡轮的速度三角形分析模型,在此基础上发展了计及传热效应的微型向心涡轮的气动设计方法.同时结合三维数值模拟手段验证了模型和设计方法的可行性.

1 分析模型

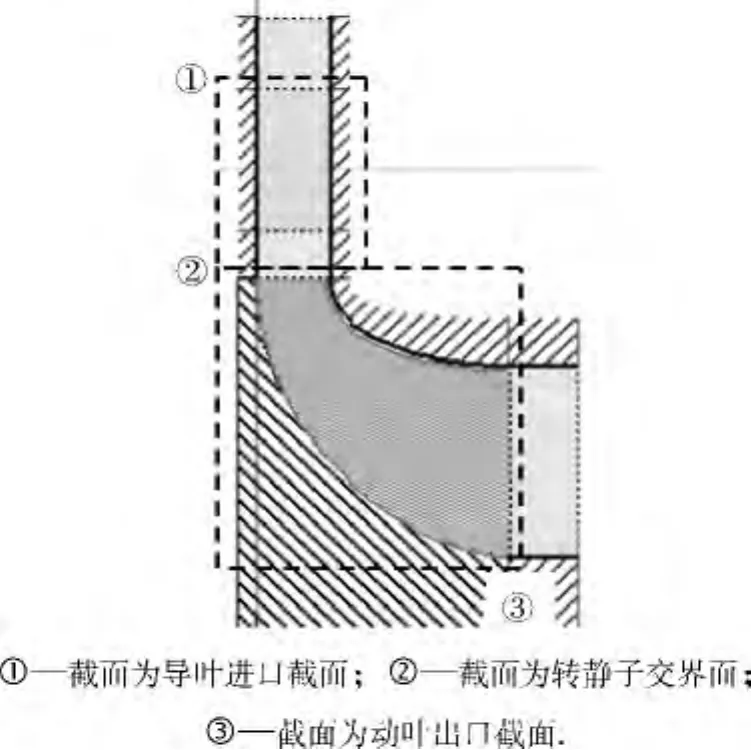

图1为微型向心涡轮结构示意图.定义不计传热效应即绝热时微型向心涡轮的参数下标用字母A表示;计及传热效应设计时微型向心涡轮的参数下标用字母B表示.

图1 微型向心涡轮结构示意图

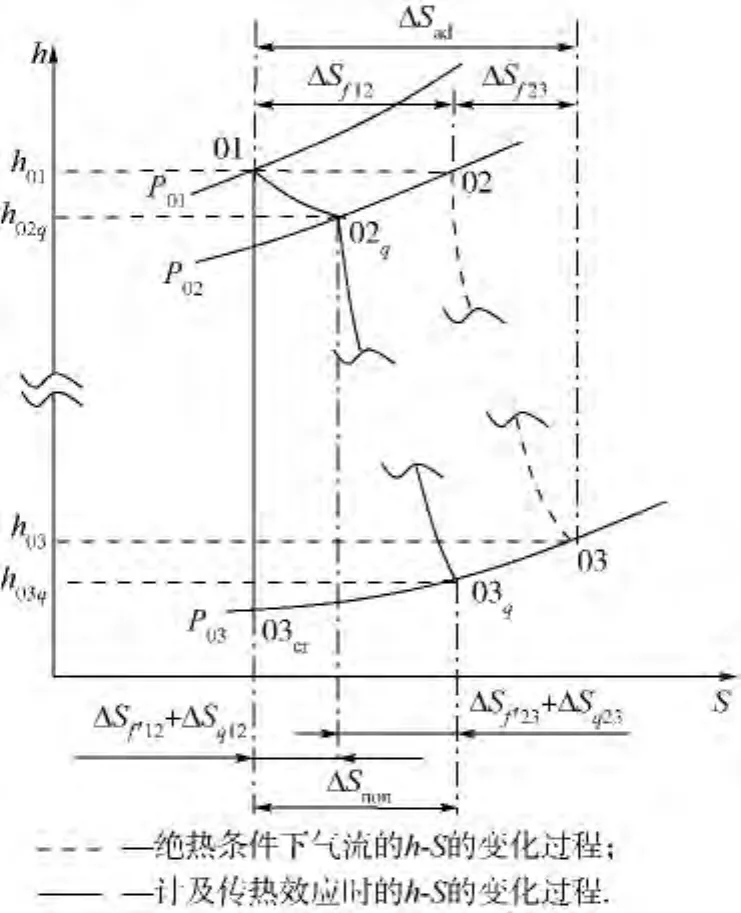

绝热及传热情况下气体在涡轮级内的工作情况可以用焓-熵(h-S)图来说明,如图2所示.

图2 绝热及传热过程中熵增细节

绝热时涡轮中的熵增仅包括由流动损失引起的熵产,其表达式见式(1),ΔSf12A,ΔSf23A分别代表导叶和动叶中的熵产.其中各截面的总温总压均可由进口气流条件、导叶恢复系数、输出功、效率等参数得到.

根据熵的定义有

将式(2)积分可得焓-熵图中等压线方程,见式(3):

式中,h为总焓;C为某一常数.

给定导叶进口处熵S01,故微型向心涡轮绝热时动叶出口熵值为S01+ΔS13A,同时把动叶出口总温T03A代入式(3)便可求得常数C,从而得到总压为P03A时对应的等压线方程,见式(4):

在进行计及传热效应的微型向心涡轮设计时,通过改变设计轮缘功使得实际工作时的膨胀比和设计膨胀比相同.所以计及传热效应设计时微型向心涡轮转子出口参数也满足式(4)的等压线方程,代入得式(5):

计及传热时涡轮内的熵增由损失引起的熵产和传热引起的熵流组成,即

其中导叶和动叶中的熵流ΔSq12B和ΔSq23B可由给定的传热量q12,q23计算得到.假设保证膨胀比一定时,涡轮中的熵产与涡轮做功量L成反比,故传热与绝热动叶出口处的熵差为

所以保证膨胀比一定时考虑传热情况下的熵值为

根据能量方程得式(8),联立式(5)、式(7)、式(8)即可得动叶出口总温T03B、熵变ΔS13B以及做功量LB,继而可得ηB.

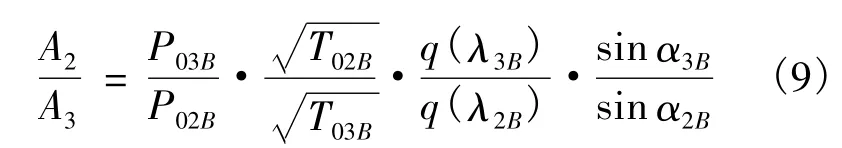

为了得到计及传热效应的微型向心涡轮的速度三角形,分别对动叶进出口列流量方程可得动叶进出口的面积比:

式中α为绝对气流方向与额线的夹角.

又有动量方程(U为叶片切向速度,Cu为绝对速度的切向分量):

联立式(9)和式(10),同时经过计算得知传热对动叶进口的绝对气流角和出口的相对气流角影响不大,所以假设 α2B= α2A,β3B= β3A.因此式(9)、式(10)中的未知量为 C2uB,C3uB,q(λ2B),q(λ3B),sinα3B.

通过分析可以看出上述方程组中的未知量均与速度三角形相关.因此,结合动叶进出口速度三角形的几何关系式经过整理可得式(11)、式(12):

联立式(9)、式(11)、式(12)建立方程组,求解方程组便可求得微型向心涡轮所对应的速度三角形.

2 气动设计方法验证

2.1 微型向心涡轮造型设计

以某型微型向心涡轮实际工作时的性能参数为例,工作时导叶进口总温1350K,总压243kPa,流量1.1 g/s,涡轮功 169 W,效率 0.7,设计转速1200000 r/min.

根据给定的某一传热量,通过计及传热效应的微型向心涡轮速度三角形分析模型,求得设计时对应的动叶进出口速度三角形及流量、膨胀比、效率等设计参数.图3给出了微型向心涡轮不计传热与计及传热效应设计时微型向心涡轮的速度三角形,其中实线组成的速度三角形为涡轮不计传热对应的速度三角形,出口气流方向为轴向;虚线组成的速度三角形为计及传热效应设计时对应的速度三角形.因为在相同进口边界条件及膨胀比下传热导致涡轮的做功下降,所以为使微型向心涡轮在实际工作中能够满足要求,设计时就需要使涡轮可以做更多的功,因而从图3中可以看出,计及传热效应设计时速度三角形围成的面积比实际工作时的大.从图3中还可以看出,由于传热的影响使得涡轮实际工作时对应的导叶出口绝对速度减小,在涡轮转速不变的情况下实际工作时对应的攻角绝对值增大.为使涡轮实际工作时出口轴向出气,微型向心涡轮计及传热效应设计时出口应预先给定一定的角度.

图3 微型向心涡轮不计传热及计及传热效应设计时速度三角形

由转速、转子进出口切线速度、流量等可得转子的进出口尺寸.同时结合相关尺寸的经验取值范围,最终确定的微型燃气轮机的尺寸如表1所示.

表1 计及传热的微型向心涡轮主要几何尺寸

在微型向心涡轮一维气动设计的基础上,运用三维设计软件进行微型向心涡轮的轮廓线设计及三维造型,见图4.

图4 计及传热微型向心涡轮三维造型图

2.2 数值模拟方法

采用CFD计算软件NUMECA对设计得到的毫米级微型向心涡轮进行数值模拟.由结构化网格生成软件分别对微型向心涡轮导叶及动叶生成网格.导叶及动叶均采用H-O-H型网格,网格节点总数约为600 000,其中导叶域网格节点数为230000,沿叶高方向给定45个网格节点,动叶域网格总结点数为370 000,沿叶高方向给定53个网格节点,y+小于2.动叶叶片间隙参考MIT的取值设为0.02 mm,占动叶进口半径的0.6%.计算时间隙内径向布置9根网格线.图5给出了微型向心涡轮计算用网格.

图5 微型向心涡轮网格示意图

计算时采用S-A一方程湍流模型,求解三维定常黏性的雷诺平均N-S方程,数值方法采用时间追赶的有限体积法,空间离散采用中心差分,时间离散应用四阶龙格-库塔方法,并采用多重网格技术加速收敛,通过前面的分析可以看出由于微型向心涡轮尺寸很小导致其Re很低,所以计算时采用AGS转捩模型.计算中进口给定来流总压、总温和气流角,出口给定静压,模型流动工质为根据油气比计算得到的可变比热燃气.由于微型向心涡轮主要通过轮毂对外传热,所以考虑传热现象时只在轮毂处给定热流边条,其他固壁均为绝热条件.

2.3 计算结果及分析

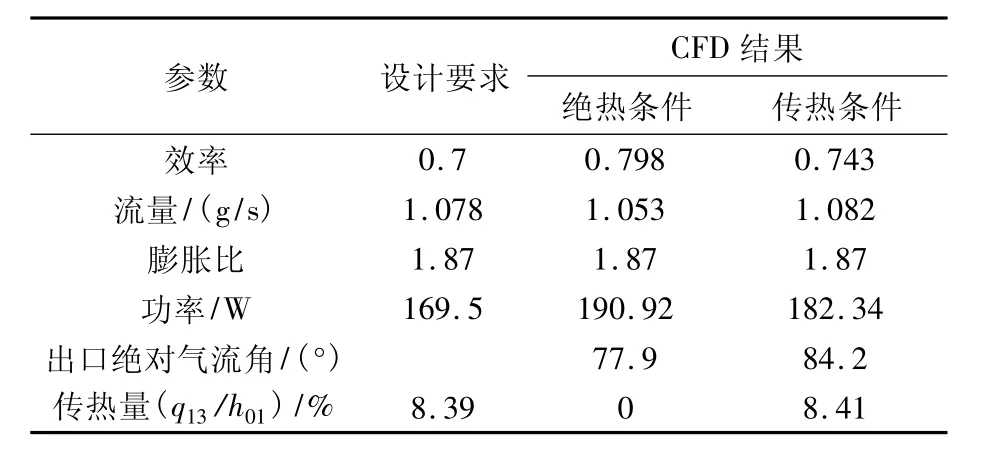

表2给出了计及传热的微型向心涡轮在绝热以及考虑传热条件下的数值模拟结果与设计结果比较.

表2 计及传热的微型向心涡轮数值模拟结果

首先,从表2中可以看出计及传热的微型向心涡轮设计时给定的传热量与涡轮进口总焓的比值为8.39%,数值计算的结果为8.41%,可以近似认为两者传热量相同.

其次,在膨胀比满足要求的前提下,计及传热的微型向心涡轮在绝热条件下流量小于设计流量,在传热条件下其流量与设计流量基本相同.

再次,计及传热的微型向心涡轮在绝热条件下出口气流角偏离轴向较大,工作在传热状态下时与轴向偏离较小.

最后,对比微型向心涡轮绝热条件及传热条件的计算结果发现,考虑传热后微型向心涡轮对应的涡轮做功量减小,效率明显降低.

由于计及传热效应的微型向心涡轮一维气动设计方法是在一维基础上建立的,很难全面反应微型向心涡轮内部复杂的流动,所以微型向心涡轮在考虑传热情况下数值模拟得到的结果很难与设计参数完全相同,但总体而言符合较好.

图6给出了计及传热的微型向心涡轮不同工作条件下的涡轮动叶出口绝对气流角沿叶高分布,图中h/h0为叶片相对高度.

图6 动叶出口绝对气流角沿叶高分布

从图6中可以看出,由于间隙的影响,使得动叶出口绝对气流角在叶尖处有较大变化.微型向心涡轮在绝热条件下出口绝对气流角与轴向偏离稍大,在考虑传热情况下出口绝对气流角明显得到了改善.

图7a、图7b分别给出了不同工作条件下的涡轮动叶50%叶高处相对Ma及流线分布.

从图7可以看出,绝热情况下叶片吸力面前缘有明显的加速区,且微型向心涡轮在考虑传热情况下其相对Ma分布与绝热情况下基本相同.从流线可以看出由于传热对流动的影响,在吸力面处发生较大的分离,这也是造成传热条件下效率降低的原因之一.

图7 动叶50%叶高相对Ma及流线分布

3 结论

1)毫米级微型向心涡轮传热效应显著区别于常规向心涡轮.本文根据微型向心涡轮壁面非绝热的特点,通过理论分析,建立了计及传热效应的微型向心涡轮速度三角形变化模型,此模型可用于计及传热影响的微型向心涡轮一维气动设计,对计及传热影响的微型向心涡轮设计有重要指导意义.

2)分析得到了考虑传热影响的微型向心涡轮设计规律:在保证膨胀比相同的前提下,为使设计得到的涡轮在实际工作中满足性能要求,设计时应使涡轮可以做更多的功;为使实际工作时出口轴向出气,设计时涡轮动叶出口应预先给定一定的角度.

3)通过计及传热效应的微型向心涡轮气动方案的设计方法,利用数值模拟软件对设计得到的微型向心涡轮进行了数值模拟,验证了计及传热影响的分析模型及微型向心涡轮气动设计方法的可行性.

References)

[1]Epstein A H,Senturia S D,Anathasuresh G,et al.Power MEMS and microengines[C]//Proceedings of the 1997 International Conference on Solid-State Sensors and Actuators.Piscataway,NJ:IEEE,1997,2:753 -756

[2]Spearing S M,Chen K S.Micro-gas turbine engine materials and structures[J].Ceramic Engineering and Science Procedings,1997,18(4):11 -18

[3]Epstein A H,Senturia S D.Macro power from micro machinery[J].Science,1997,276:1211

[4]Epstein A H.Millimeter-scale,MEMS gas turbine engines[R].ASME GT-2003-38866,2003

[5]冯涛,周颖,邹正平,等.向心涡轮内部流动数值模拟分析[J].航空动力学报,2003,21(3):448 -454

Feng Tao,Zhou Ying,Zou Zhengping,et al.Numerical simulation of the flow inside radial inflow turbine[J].Journal of Aerospace Power,2003,21(3):448 -454(in Chinese)

[6]黄国平,梁德旺,马向东,等.微型涡轮发动机传热效应的建模分析与实验研究[J].航空学报,2008,29(3):542 -547

Huang Guoping,Liang Dewang,Ma Xiangdong,et al.Modeling analysis and experimental study on heat transfer effect in micro turbine engine[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):542 -547(in Chinese)

[7]Rautenberg M,Mobarak A,Malobabic M.Influence of heat transfer between turbine and compressor on the performance of small turbocharger[C]//Proceedings of the 1983 Tokyo International Gas Turbine Congress.Tokyo:Gas Turbine Soc of Japan,1984,2:567-574

[8]Rautenberg M,Kammer N.On the thermodynamics of non-adiabatic compression and expansion processes in turbomachines[C]//5th Intl Conference of Mechanical Power Engineering,1984:13-15

[9]Isomura K,Murayama M,Kawakubo T.Feasibility study of a gas turbine at micro scale[J].ASME Paper,2001(2001-GT):0101

[10]Sirakov B T.Characterization and design of non-adiabatic micro-compressor impeller and preliminary design of self-sustained micro engine system[D].Cambridge:Massachusetts Institute of Technolog,2005

[11]Gong Y,Sirakov B T,Epstein A H,et al.Aerothermodynamics of micro-turbomachinery[C]//The ASME Turbo Expo 2004.Vienna:ASME International,2004,6:95 - 102

[12]Watanabe N,Teramoto S,Nagashima T.Numerical analysis of 2.5 dimensional geometry turbine performance[C]//Proceedings of the International Gas Turbine Congress,2003:2 -7

[13]Onishi T,Burguburu S,Dessornes O,et al.Numerical design and study of a mems-based micro turbine[C]//Proceedings of the ASME Turbo Expo.Reno-Tahoe,NV:ASME,2005,1:847-855

[14]Wiesche S A D.A mobile test rig for micro gas turbines based on a thermal power measurement approach[J].Journal of Engineering for Gas Turbines and Power,2012,134(11):112301

[15]龚建波,林峰,徐纲,等.非绝热小燃机热力学模型分析[J].工程热物理学报,2009,30(10):1643 -1647

Gong Jianbo,Lin Feng,Xu Gang,et al.Analyse of a thermodynamic model of a non-adiabatic small gas turbine[J].Journal of Engineering Thermophysics,2009,30(10):1643 - 1647(in Chinese)

[16]付雷,丰镇平.毫米级微型燃气轮机系统设计原则与可实现性循环分析[J].西安交通大学学报,2011,45(5):42 -46

Fu Lei,Feng Zhenping.Design principle and cycle analysis of millimeter-scale micro-turbine[J].Journal of Xi’an Jiaotong University,2011,45(5):42 -46(in Chinese)

[17]边磊,严泽想,邹正平.影响毫米级微型涡轮气动性能的若干参数[J].航空动力学报,2012,27(10):2287 -2296

Bian Lei,Yan Zexiang,Zou Zhengping.Influences of several parameters on aerodynamic performance of micro-radial turbine[J].Journal of Aerospace Power,2003,21(3):2287 - 2296(in Chinese)

[18]周琨,边磊,邹正平,等.壁面导热对微型向心涡轮性能及流动影响[J].推进技术,2013,34(9):1248 -1256

Zhou Kun,Bian Lei,Zou Zhengping,et al.Effect of wall heat transfer on performance and flow for micro radial inflow turbine[J].Journal of Propulsion Technology,2013,34(9):1248 -1256(in Chinese)