换向器正挤压数值模拟①

陈丽军

(武夷学院机电工程学院,福建 武夷山 354300)

换向器是电机的核心部件之一,主要应用于电动设备、家用电器、汽车、摩托车等领域。它的加工精度要求非常严格,造成其生产工艺具有一定的难度。换向器的主体结构一般呈空心圆柱状,由若干个沿周向均匀排列的换向片组成。[1]目前大多数电机换向器生产厂家采用的是冲制单个换向片,然后再将多个单片组装成换向器的工艺。这种制造工艺不但工序复杂,生产效率低,而且材料利用率也十分低,制造出来的换向器组装不方便,其质量稳定性较差,很难满足现代生产的需要。

换向器品种规格繁多,换向片形状的复杂程度也有很大差别。但换向片排列的形式都是周向均匀分布或轴对称分布,这就为整体成形提供了可能。近年来,已经有一些整体成形的成功实例。[2-5]

传统的模具设计方法在很大程度上依赖于设计者的经验和技巧。模具设计费时、加工周期长。近年来,随着计算机硬件、软件技术的飞速发展和对材料成形过程物理规律研究的深入,材料成形过程计算机模拟技术取得了很大的进展。在模具的设计与制造中,引进CAD/CAM技术,可以减少模具设计中繁重的劳动,使复杂的计算能够自动化及优化,缩短模具设计周期。[6]

1 换向器结构及正挤压工艺方案

1.1 换向器结构和挤压件图

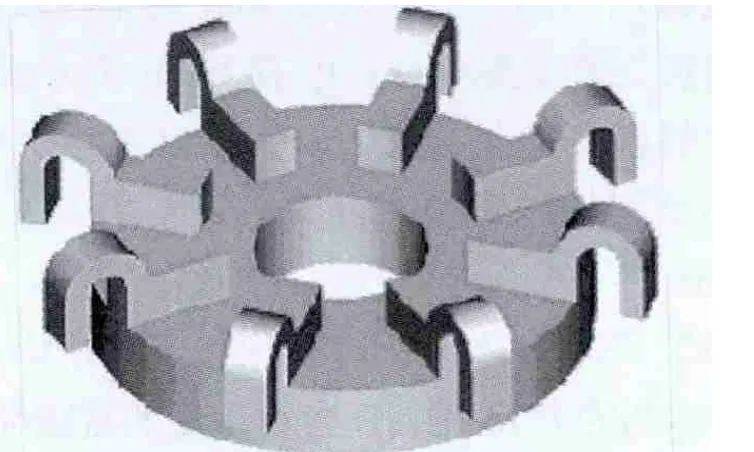

图1 换向器产品结构图

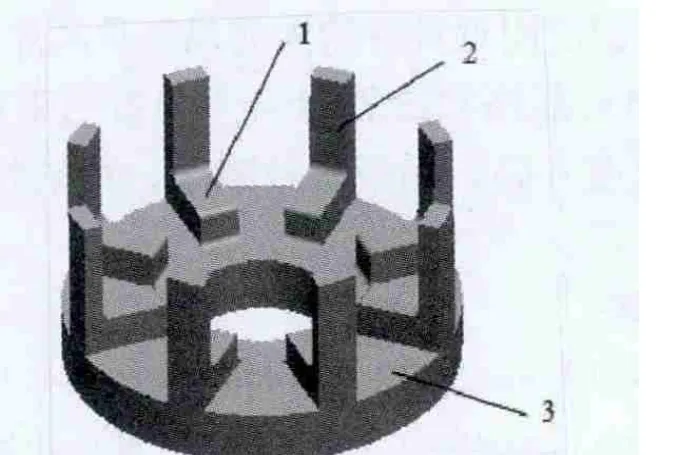

图2 挤压件图

换向器产品结构如图1所示,采用整体成形方法制造图1所示换向器,需要将换向器弯钩展直成片爪得到挤压件形状如图2所示。

1.2 正挤压工艺方案

在DEFORM数值模拟中,模具被看作是不变形的刚性体。所以,为简便起见,在挤压模的设计时将模具工作零件 (凸模和凹模)都设计成整体式。模拟用的正挤压模具简图如图3所示。

图3 模拟用正挤压模具简图

2 换向器正挤压数值模拟

2.1 正挤压毛坯的选定

换向器的材料一般为紫铜,根据挤压件 (图2)的结构特点,毛坯采用一环形结构,如图4所示。毛坯的体积按照体积不变的原则计算,为挤压件的体积加上一定的余量构成。环形毛坯可采用板料冲裁下料,也可采用管材剪切下料,其参数如表1所示。

图4 挤压毛坯

表1 挤压毛坯参数

2.2 两类毛坯挤压时金属流动分析

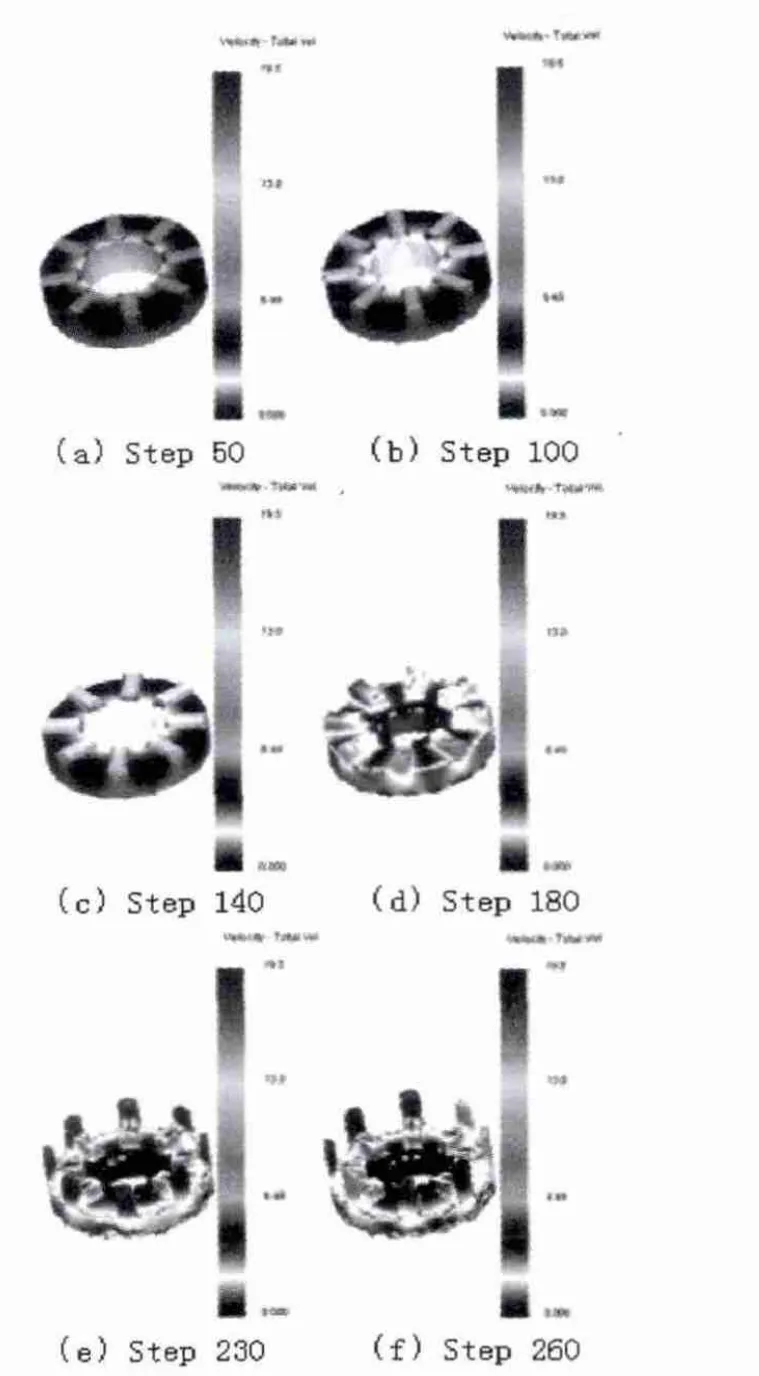

模拟中,材料采用的是紫铜,在常温下挤压。摩擦模型采用的是塑性剪切摩擦,坯料的网格数为50000。挤压速度为1mm/s,挤压步距为0.01mm。两类毛坯挤压时金属流动分布如图5和图6所示。图中,Step×××表示第×××求解步。

图5 板材毛坯金属流动分布

图6 管材毛坯金属流动分布

由以上挤压成形过程中金属流动分布图可知:

(1)由图5可知,采用板材毛坯进行正挤压成形,由于毛坯的内径和挤压件的孔径尺寸相当,故挤压过程中没有明显的镦粗过程,材料一开始就朝着八个长形凹槽流动。

(2)由图6可知,采用管材毛坯进行正挤压成形,由于毛坯的内径比挤压件的孔径大,故在成形初始阶段有镦粗过程,见图6(a)、(b)、(c)。随着凸模的下行,大部分材料朝轴心流动,同时有一部分材料流向八个长形凹槽,形成八个凸台。待凸台和内层材料完全充满后,材料才开始流向八个爪形凹槽,最终形成片爪。这符合金属塑性成形中的阻力最小定律。

(3)成形的后期阶段两种类型的毛坯的金属流动情况基本是相同的,都是在充满型腔和形成凸台之后,金属才开始流向爪形凹槽。在该成形阶段,材料纤维不断被剪切,成形出八个片爪,此时的成形力非常大。

(4)从金属材料的流动速度来看,成形前期和中期材料的流动速度比较小,在成形后期,即在成形八个片爪的过程中,材料流动速度相对较快。

2.3 换向器正挤压应力分布

从图7中可以看出,不管是采用哪种毛坯进行挤压成形,所得到的换向器挤压件的应力分布是相似的,都是在8个片爪处的应力最大。

图7 换向器正挤压应力分布

3 结束语

应用DEFORM软件,对换向器挤压件采用正挤压成形的方法进行数值模拟。分析了采用板材毛坯和管材毛坯在挤压的过程中金属的流动规律及应力分布。两种类型的毛坯均可以顺利挤压成形,模拟结果能够用来指导工艺实践,从而缩短产品开发周期,提高产品质量。

[1]张如华,卢险峰,陈丽军,等.平面钩型换向器整体反挤压工艺实验研究[J].江西理工大学学报,2007,28(1):11-13

[2]卢险峰,肖伟华,张如华,等.电机换向器整体冷锻构想与工艺研究[J].锻压技术,2003,28(3):1-4

[3]肖伟华.电机换向器整体冷锻新工艺试验研究[D].南昌大学,2002

[4]卢险峰,张如华.换向器整体冷锻研发广义最优化[J].锻造与冲压,2004,(6):14 -16

[5]闵水根.钩型换向器冷挤压成形模拟与工艺研究[D].南昌大学,2004

[6]黄克坚.铝型材宽展挤压模具优化设计技术的研究[D].南昌大学,2003