从河口铜矿石中回收铜铁硫的选矿试验

肖军辉 施 哲 孙红娟 樊珊萍 王 振

(1.西南科技大学环境与资源学院,四川绵阳621010;2.四川有色科技集团有限责任公司,四川成都610081;3.昆明理工大学冶金与能源工程学院云南昆明650093)

铜是国民经济建设的基础原材料,其消费量仅次于铝。长期以来,我国铜金属供需矛盾突出。随着富铜矿石资源匮乏程度的加剧,开发利用低品位铜矿石已成为必然趋势,而加强对伴生有价元素的综合回收,可缓解低品位铜矿石开发所带来的成本与效益之间的矛盾[1-3]。云南河口铜矿石含铜仅 0.50% ~0.80%,属低品位硫化铜矿石,但矿石中还伴生铁和硫。本研究对该铜矿石进行综合回收铜、硫、铁的选矿试验,为该矿石的合理利用提供技术依据。

1 矿石性质

河口铜矿石中的铜矿物主要为黄铜矿,硫矿物主要为黄铁矿,铁矿物主要为磁铁矿;脉石矿物主要为石英,其次为方解石、重晶石、白云石等。矿石主要化学成分分析结果及铜、硫、铁的物相分析结果分别见表1和表2。

表1 原矿主要化学成分分析结果Table 1 Main chemical analysis results of the raw ore %

表2 原矿铜硫铁物相分析结果Table 2 Copper,iron,sulfur phase analysis of the raw ore %

从表1和表2可知:矿石的铜、硫、铁含量分别为0.59%、4.57%、36.98%,铜有98.31%赋存于硫化物中,属于伴生铁、硫的低品位硫化铜矿石。

矿石因长期暴露而风化,含泥较多。黄铜矿多呈他形粒状,以集合体的形式分布于脉石矿物中,嵌布粒度一般为0.01~0.2 mm,并且与磁铁矿、脉石矿物的嵌布关系较复杂,需细磨才能使其解离。黄铁矿呈自形—半自形粒状,多与石英共生,粒度较大,一般在0.08~0.2 mm。铁矿物主要呈致密块状构造,质地较硬,以磁铁矿为主;磁铁矿常呈粗粒斑晶或由粒状集合体组成的团块嵌布,粒度相对较粗,一般为0.08 mm左右。

电子探针分析结果显示,黄铜矿和黄铁矿单矿物的成分含量接近理论值,但从显微镜下观察发现,有少部分黄铜矿与黄铁矿呈固熔体形式存在,这势必增加铜硫分离的难度。

2 试验方案

矿石中的铜主要以黄铜矿形式存在、硫主要以黄铁矿形式存在,可以通过浮选得到较好的回收;铁矿物以磁铁矿为主,可以通过弱磁选得到较好的回收。为确保铁精矿中的硫含量不超标,决定采用先浮选后弱磁选的工艺流程,即先对原矿进行铜硫混合浮选和铜硫分离浮选得到铜精矿和硫精矿,然后对铜硫混浮尾矿进行弱磁选获得铁精矿。

3 试验结果与讨论

3.1 铜硫混浮条件试验

按图1流程进行铜硫混浮条件试验,主要考察捕收剂种类及用量、磨矿细度、浮选浓度、矿浆pH值对混浮效果的影响。

图1 铜硫混合浮选条件试验流程Fig.1 Conditioning tests flow-sheet of copper-sulfur bulk flotation

3.1.1 捕收剂种类及用量试验

硫化矿最常用的的捕收剂有乙黄药、丁黄药、戊黄药等。其中乙黄药和丁黄药属于短烃链黄药,选择性较好;戊黄药属于长烃链黄药,捕收性能力较强[4-7]。在磨矿细度为 -0.074 mm占85%、浮选浓度为25%、碳酸钠调矿浆pH为8的条件下,分别采用不同用量的乙黄药、丁黄药、戊黄药对原矿进行铜硫混合浮选,试验结果见图2~图4。

图2 乙黄药用量试验结果Fig.2 Test results of ethyl xanthogenate dosage

图3 丁黄药用量试验结果Fig.3 Test results of butyl xanthate dosage

比较图2~图4可知,3种黄药中,以丁黄药的混浮效果最为理想,当丁黄药用量为200 g/t时,可以获得铜硫混合精矿铜品位为8.01%、硫品位为50.58%、铜回收率为93.95%、硫回收率为76.59%的良好指标,因此确定采用200 g/t丁黄药作为铜硫混合浮选的捕收剂。

图4 戊黄药用量试验结果Fig.4 Test results of amyl xanthate dosage

3.1.2 磨矿细度试验

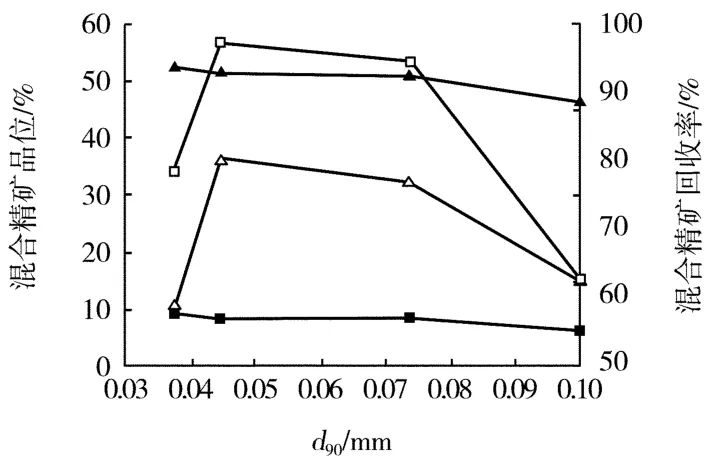

使矿物得以分选的前提是矿物基本达到单体解离[8],因此必须有一个合适的磨矿细度。将原矿分别磨至-0.100 mm占90%、-0.074 mm占90%、-0.045 mm占90%、-0.038 mm占90%,在浮选浓度为25%、碳酸钠调矿浆pH为8、捕收剂为200 g/t丁黄药的条件下进行铜硫混合浮选,试验结果见图5。

图5 磨矿细度试验结果Fig.5 Test results of grinding fineness

从图5可知:磨矿细度由-0.100 mm占90%提高到-0.045 mm占90%的过程中,铜硫混合精矿的铜、硫品位及回收率均不断上升;但磨矿细度由-0.045 mm占90%提高到-0.038 mm占90%时,虽然铜硫混合精矿的铜、硫品位仍有所上升,但相应回收率却大幅度下降,表明已发生过磨。因此,选择磨矿细度为-0.045 mm占90%,此时铜硫混合精矿的铜、硫品位分别为8.02%和51.12%,铜、硫回收率分别为96.78%和79.64%。

3.1.3 浮选浓度试验

提高浮选浓度有利于提高产能,降低药剂消耗;但过高的浮选浓度会造成矿浆发黏而对矿物的分选形成干扰。因此需要选择合理的浮选浓度。在磨矿细度为-0.045 mm占90%、碳酸钠调矿浆pH为8、捕收剂为200 g/t丁黄药的条件下考察浮选浓度对铜硫混合精矿品位及回收率的影响,试验结果见图6。

图6 浮选浓度试验结果Fig.6 Test results of flotation concentration

从图6可知,较高的浮选浓度有助于提高铜和硫的回收率,但浮选浓度过高对混合精矿的品位不利。综合考虑混合精矿的铜、硫品位和回收率,选择浮选浓度为30%。

3.1.4 矿浆pH试验

矿浆pH是铜硫混合浮选的重要影响因素[9-10]。在磨矿细度为 -0.045 mm占90%、浮选浓度为30%、捕收剂为200 g/t丁黄药的条件下,分别用碳酸钠和石灰调整矿浆pH进行铜硫混合浮选,试验结果见图7、图8。

图7 碳酸钠调pH时铜硫混合精矿的指标变化Fig.7 Index variation of copper-sulfide mixing concentrate when adjusting the pH with sodium carbonate

图8 石灰调pH时铜硫混合精矿的指标变化Fig.8 Index variation of copper-sulfide mixing concentrate when adjusting the pH with lime

比较图7、图8可知:碳酸钠调矿浆 pH值为8时,可获得铜品位为7.21%、硫品位为50.25%、铜回收率为97.51%、硫回收率为87.75%的铜硫混合精矿;而石灰调矿浆pH时,铜硫混合精矿的硫品位最高只有 48.65%(pH=7)、铜回收率最高只有92.35%(pH=8)、硫回收率最高只有86.97%(pH=7)。因此,选择采用碳酸钠将矿浆pH调为8。

3.2 铜硫分离浮选抑制剂试验

对磨矿细度为-0.045 mm占90%、浮选浓度为30%、碳酸钠调矿浆pH值为8、捕收剂为200 g/t丁黄药条件下获得的铜硫混合精矿进行浮铜抑硫分离浮选。在确定了矿浆pH条件、矿浆浓度条件和捕收剂条件后,比较了石灰、Na2SO3+ZnSO4、Na2S2O3和氰化钠的抑制效果[11-12],试验流程见图9,试验结果见表3(药剂用量均对原矿计)。

图9 铜硫分离抑制剂试验流程Fig.9 Test flow-sheet of inhibitor for separation of copper and sulfur

表3 铜硫分离抑制剂种类试验结果Table 3 Test results of inhibitor for separation of copper and sulfur

从表3可知,石灰、Na2SO3+ZnSO4和 Na2S2O3均不能使铜硫得到有效分离,只有氰化钠能获得较好的铜硫分离效果,可得到铜品位为15.74%、铜作业回收率为92.05%的铜精矿和硫品位为51.68%、硫作业回收率为53.74%的硫精矿,因此确定采用氰化钠为铜硫分离时的硫抑制剂。

为获得更好的铜硫分离指标,进一步按图9进行了氰化钠的用量试验,结果见图10。

从图10可知,增加氰化钠用量可使铜硫分离更为彻底,但氰化钠用量由20 g/t增加至25 g/t(均对原矿计)时,铜精矿和硫精矿的指标变化很小,因此确定氰化钠的用量为20 g/t(对原矿计),此时可得到铜品位为18.02%、铜作业回收率为95.01%的铜精矿和硫品位为52.03%、硫作业回收率为64.18%的硫精矿。

3.3 弱磁选磁场强度试验

磨矿细度为-0.045 mm占90%、浮选浓度为30%、碳酸钠调矿浆pH值为8、捕收剂为200 g/t丁黄药条件下产生的的铜硫混合浮选尾矿的化学多元素分析结果见表4。采用XSCRS-14鼓形湿式弱磁选机对该尾矿进行弱磁选回收磁铁矿。鉴于磁铁矿粒度一般在0.08 mm左右,在原矿磨至-0.045 mm占90%时应已基本解离,因此直接进行了磁场强度试验。试验结果见表5。

表4 混浮尾矿化学多元素分析结果Table 4 Chemical analysis results of bulk flotation tailings %

从表5可知,提高磁场强度,铁精矿的铁品位逐渐下降,硫含量和铁回收率逐渐上升,硫含量均不到0.1%。兼顾铁精矿的铁品位和铁回收率,选择弱磁选磁场强度为119.4 kA/m,此时可得到铁品位为61.89%、铁作业回收率为30.02%的铁精矿。

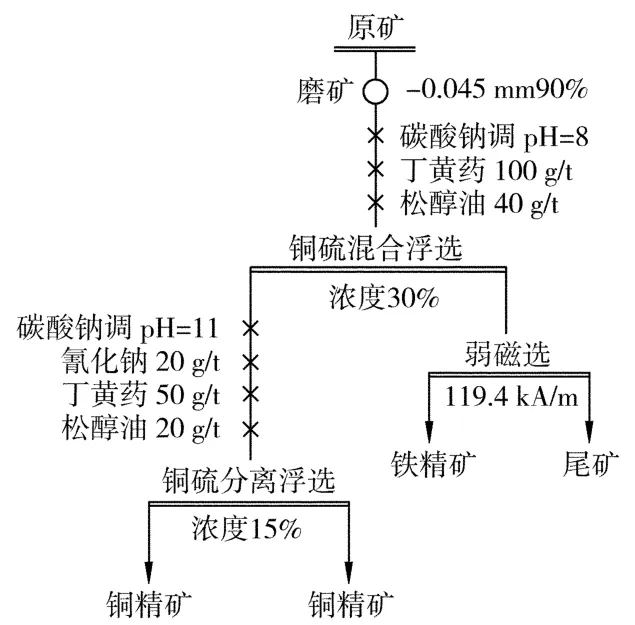

3.4 全流程试验

在以上条件试验基础上,按图11进行了铜硫混合浮选—铜硫分离浮选—浮选尾矿弱磁选全流程试验,试验结果见表6。

表5 弱磁选磁场强度试验结果Table 5 Conditioning test results of low intensity magnetic separation %

图11 试验全流程Fig.11 Total tests flow-sheet

表6 全流程试验结果Table 6 Results of total tests flow-sheet

表6表明,采用铜硫混合浮选—铜硫分离浮选—弱磁选流程处理云南河口伴生硫铁的低品位硫化铜矿石,可以得到铜品位为18.03%、铜回收率为93.07%的铜精矿,硫品位为52.02%、硫回收率为56.34%的硫精矿以及铁品位为61.90%、含硫0.05%、铁回收率为27.38%的铁精矿,从而实现了矿石中有价元素铜、硫、铁的综合回收。

从表6还可以看出,硫精矿中的铜品位比较高,为0.57%,这是由于矿石中部分黄铜矿与黄铁矿形成固熔体造成的,以这种状态存在的黄铜矿和黄铁矿无法用物理选矿方法分离,须采用化学或冶金方法。

4 结论

(1)云南河口铜矿石含铜0.59%、含硫4.57%、含铁36.98%,属伴生硫铁的低品位硫化铜矿石,铜、硫、铁在矿石中分别主要以黄铜矿、黄铁矿、磁铁矿形式存在,但有少部分黄铜矿和黄铁矿形成固熔体。

(2)采用铜硫混合浮选—铜硫分离浮选—浮选尾矿弱磁选流程处理该矿石,较好地实现了铜、硫、铁的综合回收,获得了铜品位为18.03%、铜回收率为93.07%的铜精矿,硫品位为52.02%、硫回收率为56.34%的硫精矿以及铁品位为61.90%、含硫0.05%、铁回收率为27.38%的铁精矿,但黄铜矿和黄铁矿固熔体的存在导致了硫精矿中仍含有0.57%的铜。

[1] 张 波.硫化铜矿石浮选技术发展概述[J].铜业工程,2012(2):31-37.Zhang Bo.Review on floatation of copper sulphide[J].Copper Engineering,2012,(2):31-37.

[2] 曾小波,刘人辅,张新华.云南某硫化铜矿低碱度铜硫高效分离工艺研究[J].中国矿业,2013,22(8):112-115.Zeng Xiaobo,Liu Renfu,Zhang Xinghua.Research on process of separating copper-sulphur with low alkalinity from some copper sulfide ore in Yunnan Province[J].China Mining Magazine,2013,22(8):112-115.

[3] 杨俊龙,刘全军,郭艳华,等.低品位非独立蚀变氧化铜矿及其伴生金的综合回收研究[J].稀有金属,2013,37(4):666-672.Yang Junlong,Liu Quanjun,Guo Yanhua,et al.Low grade non-independent copper oxide Ore and associated gold comprehensive recovery[J].Chinese Journal of Rare Metals,2013,37(4):666-672.

[4] 崔启晨,李广涛,王廷国,等.云南某硫化铜矿选矿试验研究[J].现代矿业,2011(12):15-16.Cui Qichen,Li Guangtao,Wang Tingguo,et al.Experimental study on mineral processing of a copper sulphide ore in Yunnan Province[J].Modern Mining,2011(12):15-16.

[5] 肖军辉,樊珊萍,王 振,等.云南铜、锡、铁多金属尾矿综合利用试验研究[J].稀有金属,2013,37(6):984-992.Xiao Junhui,Fan Shanping,Wang Zhen,et al.Comprehensive utilization research on polymetallic tailings with copper,tin and iron in Yunnan[J].Chinese Journal of Rare Metals,2013,36(6):984-992.

[6] 莫晓兰,林 海,温建康,等.脉石矿物对细菌浸出黄铜矿的影响研究[J].稀有金属,2013,37(3):437-445.Mo Xiaolan,Lin Hai,Wen Jiankang,et al.Effect of gangue minerals on chalcopyrite bioleaching[J].Chinese Journal of Rare Metals,2013,36(3):437-445.

[7] 李成秀,王昌良,戴新宇,等.四川某铜多金属矿石选矿试验[J].金属矿山,2013(4):90-93.Li Chengxiu,Wang Changliang,Dai Xinyu,et al.Experimental study on mineral processing for a copper polymetallic ore in Sichuan[J].Metal Mine,2013(4):90-93.

[8] Goncalves K L C,Andrade V L L,Peres A E C.The effect of grinding conditions on the flotation of a sulphide copper ore[J].Minerals Engineering,2003,16(11):1213-1216.

[9] 李文娟,宋永胜,王琴琴,等.含磁黄铁矿硫化铜矿石的电位调控浮选研究[J].稀有金属,2013,37(4):611-620.Li Wenjuan,Song Yongsheng,Wang Qinqin,et al.Potential control flotation of pyrrhotite-bearing copper sulfide ore[J].Chinese Journal of Rare Metals,2013,36(4):611-620.

[10] 杨 玮,覃文庆,张建文.云南某硫化铜矿浮选试验研究[J].金属矿山,2009(9):94-97.Yang Wei,Qin Wenqing,Zhang Jianwen.Research on the flotation tests of a Yunnan sulfide copper ore[J].Metal Mine,2009(9):94-97.

[11] 甘永刚.福建某银铜多金属矿石选矿工艺优化[J].金属矿山,2013(11):69-73.Gan Yonggang.Optimization of beneficiation process for a silvercopper polymetallic ore in Fujian[J].Metal Mine,2013(11):69-73.

[12] 韩跃新,马艺闻,朱一民,等.黄铁矿表面氰根离子的吸附规律研究[J].金属矿山,2013(1):70-72.Han Yuexin,Ma Yiwen,Zhu Yimin,et al.Research on adsorption rule of cyanide ions on the pyrite surface[J].Metal Mine,2013(1)70-72.