对钢制管道机械损伤评价的探讨

唐智慧,赵鲁苏

中国石化江苏石油勘探局技术监督处 (江苏 扬州 225009)

管道作为五大运输方式之一,承担着我国70%的原油和99%的天然气运输任务。目前,我国长输干线管道超过了70 000km,海上油气管道近5 000km,初步形成规模较大、跨国境和跨区域的输油气干线管网。

在管线设计和施工方面,我国与国际水平基本相当;在管理方面,我国距发达国家油气管道的安全性仍有一定差距。有数据显示,我国油气管道事故率平均为 3次/(1 000km·年),远高于美国的 0.5次/(1 000km·年)和欧洲的 0.26 次/(1 000km·年)[1]。 造成管道失效的原因主要有:第三方破坏、腐蚀、管材质量和施工质量。据统计,近些年来,第三方破坏对我国油气管道事故的“贡献率”高达40%[2],且呈不断上升趋势,随后依次是腐蚀、管材质量、施工质量和突发性自然灾害。

管道第三方破坏的概念是美国能源部在20世纪90年代开始提出的,包括:在管道上人为钻孔、打孔;重型机械设备挖坏管道;车辆对管道的意外冲击等[3]。其中管道机械损伤对其完整性和寿命影响极大,其造成的后果:一是直接导致管道破裂,引起介质泄漏;二是在一定程度上破坏了防腐层或给管线造成刮痕、压坑等,继而引起管道腐蚀或应力集中最终导致管道破坏。

因此,研究管道机械损伤评价方法,有效评估管道的机械损伤对预防管道事故的发生、确保管道安全运行、指导管道安全管理工作有着重要的意义。本文以一起机械损伤事故为例,用2种方法对该损伤进行评价,为该管线的处置提供科学依据。

1 管道机械损伤的检验

1.1 事故案例

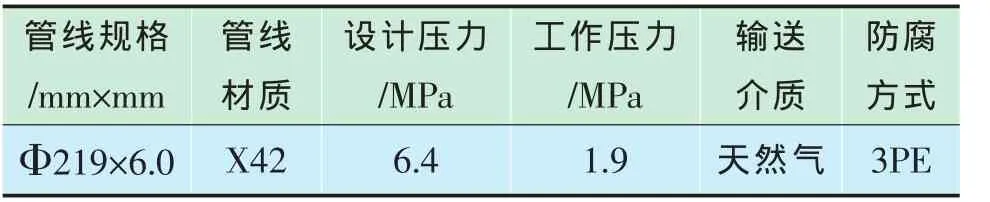

中国石化江苏油田盐城天然气集中处理站始建于2001年,2003年5月正式投产。下辖集气站1座、门站1座和两站间的输气干线,日外销天然气约10万m3。该输气干线起始于集气站,终止于门站,总长度约19.7km,详情见表1。

表1 盐城气站输气干线技术参数

2013年3月22日,该站巡线人员在巡线过程中,发现某施工单位沿线绿化作业时,由于挖掘机野蛮施工,造成该输气干线9处受损,损伤位于距离集气站约13km处。

经现场察看,受损管段共计1.3m,9处损伤中有7处仅损伤了防腐层,另有2处损伤(小金河河堤东侧)较严重,已伤及管材本体造成管线壁厚减薄,故对这2处损伤进行3个项目的检验:外部宏观检查、剩余壁厚测定和无损探伤。

1.2 外部宏观检查

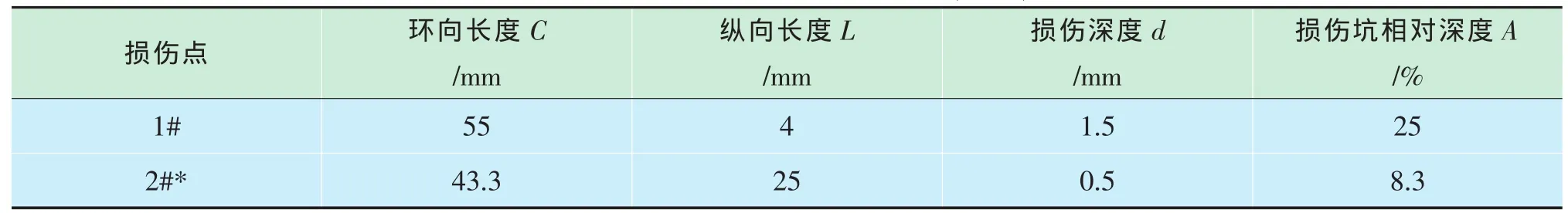

目视可见管线受损处外表呈现金属光泽,2个损伤呈沟槽状,2处损伤中心间距100mm,2处损伤尺寸详见表2。

1.3 剩余壁厚测定

采用超声波测厚仪对1#、2#损伤部位周边进行剩余壁厚测定,测厚部位如图1所示,实测剩余壁厚值见表3。可见,损伤附近实测最小壁厚为5.6mm,干线最小剩余壁厚为4.5mm。

1.4 无损探伤

对1#、2#机械损伤点进行了渗透检测(MT),检测结果均未发现缺陷痕迹显示。

表2 盐城气站外输干线机械损伤点情况

表3 1#、2#损伤点测厚值统计表

图1 1#、2#损伤点的测厚点

2 管道机械损伤的评方法

2.1 方法一:《在用工业管道定期检验规程》

1)步骤1判断管线是否同时满足下列条件:

①管道结构符合设计要求;②在实际工况下,材料韧性良好,未出现材料性能劣化;③损伤处及其附近无其他表面缺陷;④局部减薄处最小剩余壁厚大于2mm;⑤ 该管道不承受疲劳载荷[4]。

判断:同时满足上述条件,可采用《在用工业管道定期检验规程》的局部减薄理论进行评价。

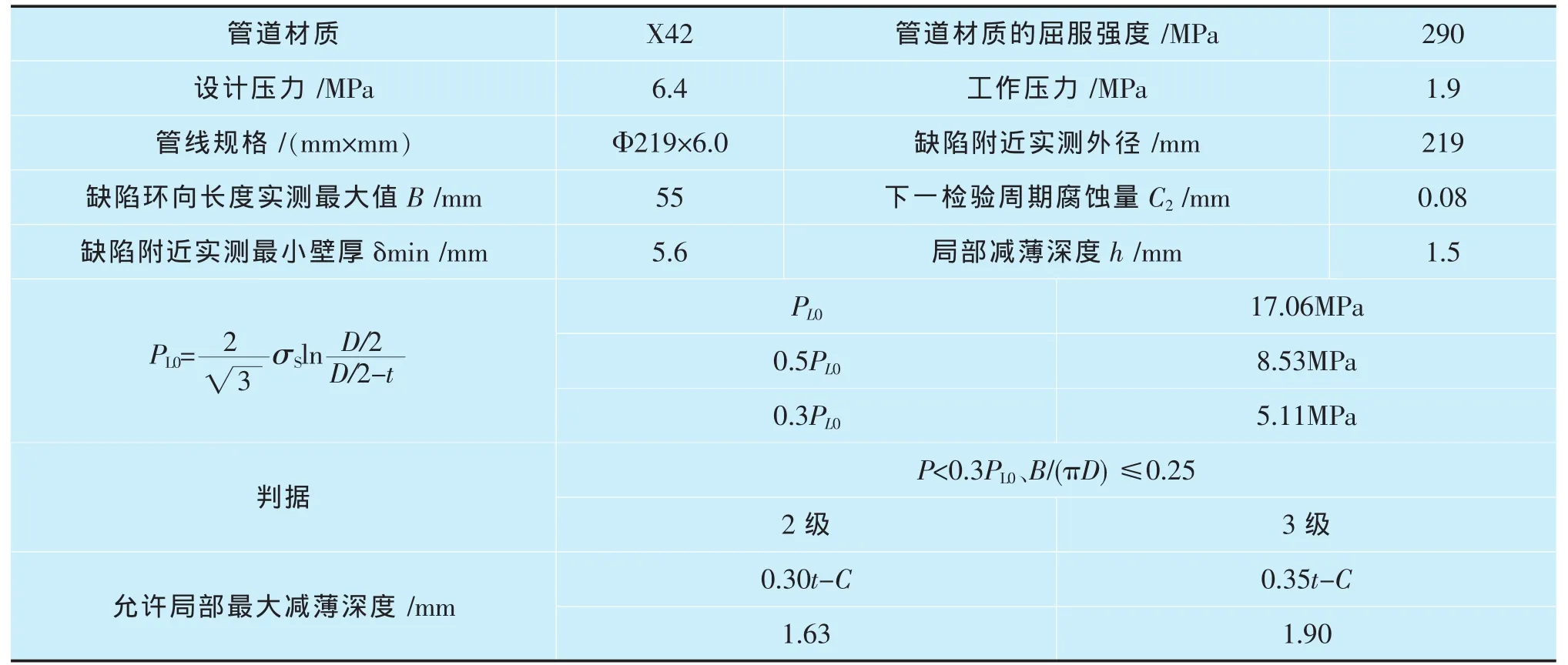

2)步骤2计算1#损伤点允许的局部减薄深度的最大值,详见表4。

3)步骤3 评价结论:经计算,1#损伤点允许局部减薄深度最大值为1.90mm,而1#损伤点的实测减薄深度为1.5mm,则工作压力Pw<5.11MPa工况条件下,该缺陷允许存在,不需修理。

2.2 方法二:SY/T 6151-2009《钢制管道腐蚀损伤评价方法》

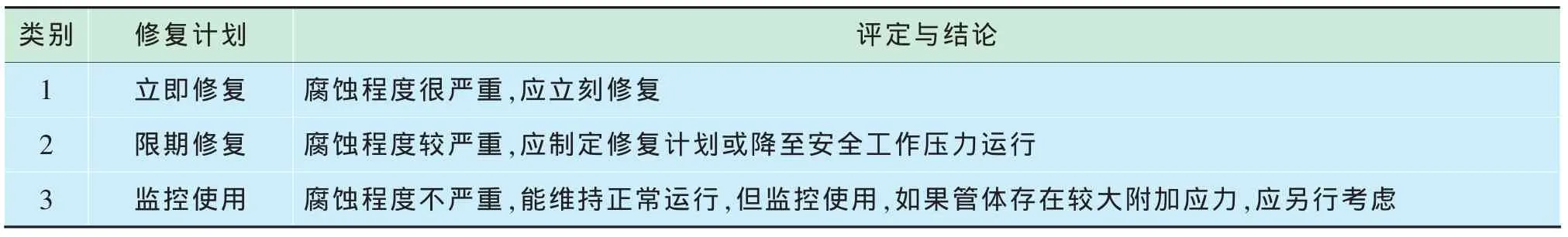

1)管体损伤评定类别划分,见表5。

2)对1#、2#机械损伤进行评价:

步骤1按损伤坑相对深度(A=d/t)评定。

计算1#、2#的损伤点的相对深度,见表6。

判断:1# 损伤,10%<A1<80%,需进一步确定,进入第2步骤。

2# 损伤:A2<10%,属于第 3 类。

步骤2按损伤纵向尺寸和环向尺寸分别对1#损伤点进行评定,见表7。

步骤3评价结论:1#、2#损伤都属于第3类,按照表5,2处损伤程度不严重,能维持正常运行,但应监控使用。

3 结论

1)采用了2种方法对盐城气站输气干线的机械损伤进行了评价,结论一致。第一种方法必须在同时满足5个条件时才能采用,只对单个损伤进行评价,且仅考虑缺陷的环向尺寸影响;第二种方法可对多个损伤同时评价,且同时考虑损伤的环向尺寸和纵向尺寸的影响,但该方法仅适用于钝性机械损伤的碳钢和低合金钢管线。

2)选择有效的评估方法,能够对管道上的机械损伤进行评估,根据评估后的结果,在确保管线安全使用的前提下,帮助管线运营者判断管道是需要维修还是更换,制定合理的维修或更换计划。从而使得对管线缺陷的处理更加科学合理、经济实用,可节约管线运营商大量的资金,更重要的是能够预防事故的发生,确保管道安全运行。

表4 1#损伤点情况及允许局部减薄深度的最大值

表5 管体损伤评定类别划分

表6 1#、2#的损伤点的相对深度(A=d/t)

表7 1#损伤点评定(按损伤纵向尺寸和环向尺寸)

[1]李苏.油气管道监测技术发展现状[J].油气储运,2014,33(2):129-134.

[2]张起花.为管道安全筑屏障——《西气东输管道第三方破坏风险评估方法》解读[J].中国石油石化,2010(3):65-66.

[3]李从宇.管道破坏监测系统研究[D].天津:天津大学,2006.

[4]国家质量监督检验检疫总局锅炉压力容器安全监察局.在用工业管道定期检验规程[Z].2003-06-01.

[5]SY/T 6151-2009钢制管道腐蚀损伤评价方法[S].