关于GB/T 20489-2006中高温、超高温聚能射孔器评价的探讨

王 锐,荆立英,李东传,余海鹰

石油工业油气田射孔器材质量监督检验中心 (黑龙江 大庆 163853)

高温影响射孔器材的穿孔性能和安全性能。高温井射孔作业过程中会因温度的影响而导致事故的发生,如射孔弹爆燃、射孔器未射孔、射孔器串未完全射孔或射孔效果差等。这主要是由于选用了相对低耐热指标的射孔器材、导爆索和传爆管传爆性能下降、射孔弹聚能效果下降、射孔枪内炸药热分解释放出气体造成枪内压力过高点火起爆时射孔器不能正常起爆等原因造成的。

为了保证射孔施工的质量需要控制射孔器材产品质量。目前,国内射孔器材检测与评价执行的是GB/T 20488-2006《油气井聚能射孔器材性能试验方法》[1]和GB/T 20489-2006《油气井聚能射孔器材通用技术条件》[2],其中GB/T 20488-2006修改采用了API RP19B油气井射孔器评价的推荐作法[3]中的试验方法。

对比现场需求标准中关于射孔器材耐温性能的规定存在如下缺陷:①由于高温射孔器材产品在高温条件下使用,常温条件下评价的意义不大;②高温、超高温射孔弹在高温条件下的评价指标仅为要求恒温2h,需要增加产品的耐温时间来反映产品的性能变化;③高温常压检验项目未给出统一的要求为产品设计要求,不利于在同一水平上的质量评价。

国内部分油田用户开展了温度对聚能射孔弹性能影响研究,但未给出评价指标[4]。为了完善检验、评价标准,在分析了现场需求、国内产品整体水平基础上探讨了在现有检测技术基础上合理评价的可行性。

1 温度对产品性能的影响

1.1 温度对炸药性能的影响

聚能射孔弹常用炸药有 RDX、HMX、HNS和PYX 4种,热分解遵循相应的炸药规律[5],热分解过程中不仅产生气体,而且要释放出热量。随着温度的升高,分解加快并释放出气体使射孔器内部压力升高,受压力的影响炸药分解速度有所降低。国外给出了炸药耐热的温度-时间曲线[6],现场施工时一般参照使用以保证安全性。

1.2 温度对火工件的影响

聚能射孔器内装有射孔弹、导爆索和传爆管等火工件。对于聚能射弹,高温影响了装药成份、密度和应力分布,因而影响了爆速及射流,表现为聚能射孔器的穿孔性能;对导爆索、传爆管而言,其装药密度要远小于射孔弹的装药,高温主要影响了装药成份、密度表现为传爆性能下降。

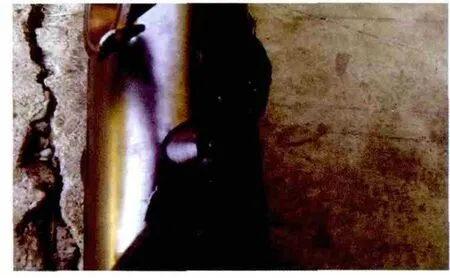

一般而言,射孔枪的接头处导爆索是断开的,传爆是依靠两端头装有的传爆管在一定距离内殉爆。由于导爆索受热作用要发生收缩(80RDX收缩率一般小于6%,80HMX收缩率一般小于1%),造成两传爆管之间距离拉大,传爆性能明显下降。再者导爆索的包覆层和涂层的耐温性能可也能影响其整体性能,如某型聚能射孔器在200℃、100h的高温常压试验中因导爆索涂层燃烧引起的试验失败(图1)。

图1 涂层引起燃烧后的导爆索

2 井下施工对射孔器性能的要求

2.1 井下环境条件及输送方式

随着国内油气田勘探开发技术的进步,油气井中目的层度越来越深、温度也越来越高,施工工艺也随之发生了变化。井深不大于4 000m时,井下温度一般低于120℃,通常采用电缆输送或油管输送射孔(TCP);井深在 4 000~5 500m,井下温度一般在120~150℃,通常采用油管输送射孔(压力和投棒起爆方式射孔都可以);井深在5 500~6 000m,井下温度一般在150~180℃,通常采用油管输送射孔(压力起爆方式);井深在6 000~7 000m,井温达到180℃,最高接近210℃,一般采用油管输送射孔(压力起爆方式)。电缆输送射孔作业时间较短,正常情况下不超过2h;油管输送射孔随着目的层深度的增加时间逐渐延长,正常情况下直井不超过48h、水平井不超过72h,考虑到施工工艺的复杂性及意外情况处理等原因需要预留时间,总的作业时间可能超过100h甚至更长。

2.2 对射孔器耐温性能的要求

尽管一般的油管输送射孔作业需用时间小于100h,但从射孔作业的复杂性、安全性和可靠性出发,需要考虑到具体深度、施工过程中的时间延误等因素,并依据井的深度、温度、工艺以及射孔器材的耐温极限等选用合适的产品。因井下温度越高、作业时间越长对射孔器材的耐温性能要求也越高。

3 分组与评价

3.1 耐温指标分组

现场一般依据井深、目的层温度、施工特点选择耐温性能能够满足要求的射孔器材产品,如深度在4 000m以下的井目的层温度一般不超过120℃,作业时间不超过48h的,可选择常温级的射孔器材产品。

依据现场施工需要确定了使用的射孔器材产品应该达到的耐温性能,并对射孔器材的耐温性能进行分组(表1),以满足检验评价的需要。

表1 聚能射孔器耐温性能分组

3.2 评价方法

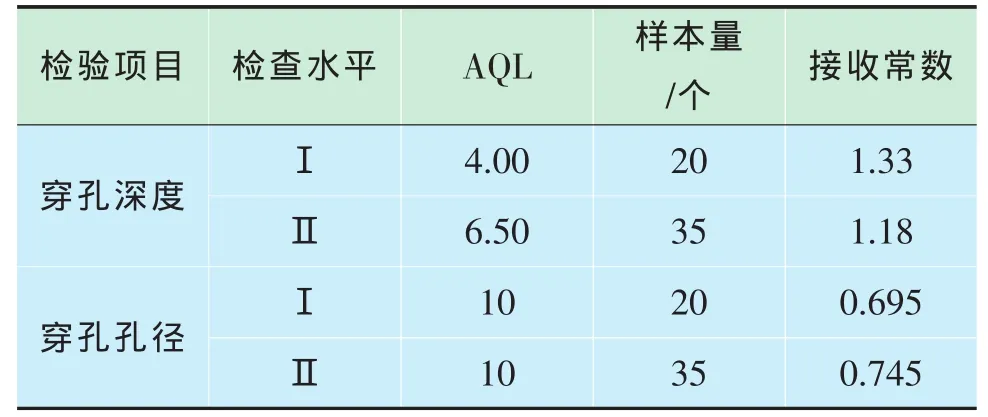

将国家标准GB/T 20489-2006中对高温、超高温射孔器的抽样类别由其他改进为计量抽样 (表2)。判定规则如下:

表2 穿孔深度、穿孔孔径计量抽样方案

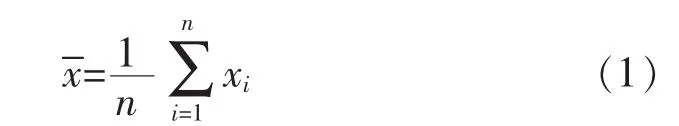

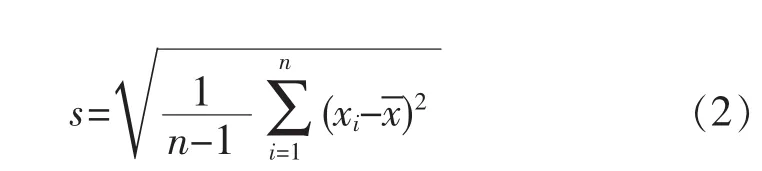

其中L为单侧下规格限(判定为合格的最低指标),k 为接收常数为样本均值,mm,按公式(1)计算,s为样本标准差,mm,按公式(2)计算。

式中:n为样本量,个;xi为第i个样本的检验值,mm 。

3.2 评价指标

利用GB/T 20488-2006中的高温常压钢靶射孔试验方法来测试对聚能射孔器性能的影响。试验样品选用3个有代表性厂家的外径102mm的5种聚能射孔器产品。每种聚能射孔器连续装配聚能射孔弹8发,聚能射孔器和靶的间隙为0。试验后,测量靶上孔道的穿孔孔径和穿孔深度,并计算平均值和标准。以180℃恒温150h的试验条件为例分析确定了外径102mm聚能射孔器的评价指标(单侧下规格限),见表 3。

表3 不同温度条件下的试验结果统计 /mm

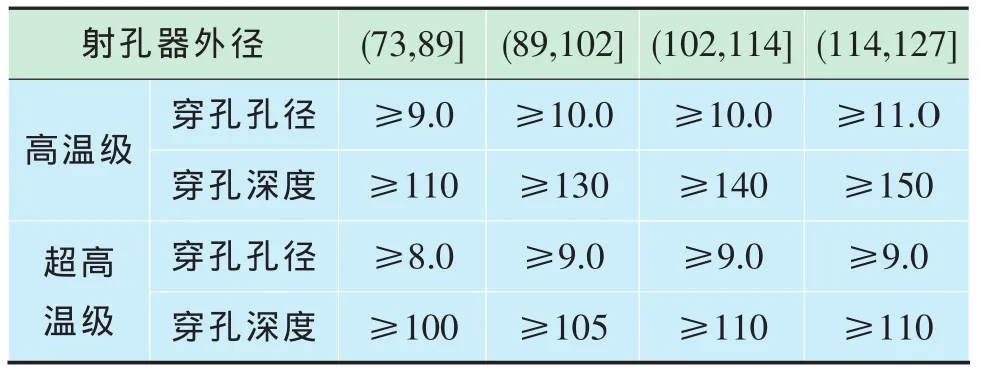

射孔段套管壁厚一般为8~10mm,水泥环厚度一般不超过45mm。目前国内高温、超高温射孔器在钢靶上的穿孔深度不低于100mm,完全有能力建立起油气层和井筒间的通道。考虑到国内产品水平等因素,穿孔深度评价指标推荐为130mm,穿孔孔径评价指标推荐为10.0mm。同理确定了其它直径的油田常用的高温级、超高温级聚能射孔器的评价指标(表 4)。

表4 高温条件下钢靶穿孔深度和穿孔孔径下规格限 /mm

3 结论与建议

1)按井下温度、作业时间对聚能射孔器的耐温性能进行分组,为合理检验、评价其耐温性能奠定基础。

2)在新分组的基础上对聚能射孔器进行了高温常压条件下钢靶射孔试验并确定了评价指标,能够满足现场需要。建议尽快修订GB/T 20489-2006以满足生产需求。

3)聚能射孔器高温常压打钢靶的评价指标需要进一步完善。建议在参考国外产品性能的基础上合理提高指标,以促进国内产品穿孔性能的提高。

[1]GB/T 20488-2006油气井聚能射孔器材性能试验方法[S].

[2]GB/T 20489-2006油气井聚能射孔器材通用技术条件[S].

[3]API RP 19B油气井射孔器评价的推荐作法[S].

[4]董经利,陈序三,邵在平,等.高温高压条件下射孔效能试验研究[J].测井技术,2008,32(2):100-104.

[5]许光,吴承云,于荫林,等.混合炸药对温度渐变环境适应性研究[J].火炸药,1997,(1):15-19.

[6]陆大卫.油气井射孔技术[M].北京:石油工业出版社,2012.