Ti-5553合金车削加工性能研究

贾 亮,汤慧萍,石 英,汪强兵,杨广宇,刘 楠

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

0 引言

钛合金具有比强度高、耐蚀性好等特点,被广泛应用于航空航天、医药化工以及核工业领域[1]。目前,50%以上的钛合金工件均由TC4(Ti-6Al-4V)钛合金制备,是应用最为广泛的钛合金[2]。然而,随着航空领域对工件的减重需求,越来越多的钛合金被设计与研制[3]。其中,Ti-5553(Ti-5Al-5V-5Mo-3Cr-0.5Fe)合金作为一种新型β钛合金,抗拉强度高达1250 MPa,断后延伸率为12%,综合力学性能优于TC4钛合金[4]。然而,Ti-5553合金的机械加工效率低,一定程度上限制了其大规模应用。为此,研究Ti-5553合金的机械加工性能并优化其加工参数,可以控制工件的制备成本,延长使用寿命,提高航空类工件的安全系数,扩大Ti-5553合金的应用范围。

本研究从对比Ti-5553合金及TC4钛合金两种合金机械加工难易的角度出发,研究了这两种合金的车削加工性能及车削参数对刀具磨损的影响,并通过EDS能谱分析研究了刀刃粘结层的元素分布,旨在为后期优化Ti-5553合金的车削参数,提高其加工效率奠定基础。

1 实验

1.1 实验材料

由于合金的车削加工性能与合金的力学性能密切相关,其力学性能又取决于组织形态,而工件的车削加工常在工件经全部热处理之后进行,因此实验以服役状态的TC4钛合金和Ti-5553合金为研究对象,其组织形态如图1所示。

图1 两种钛合金的显微组织Fig.1 Microstructures of TC4 titanium alloy and Ti-5553 alloy

图1a为TC4钛合金的显微组织,其中α相呈等轴状,体积分数约为90%;β相分布在等轴α相的晶界上,体积分数约为10%。图1b为Ti-5553合金的显微组织,其中初生α相呈球状,分布在原始β晶界上,体积分数约为10%;β相呈等轴状,且在β晶粒内部分布着次生针状α相。虽然TC4钛合金和Ti-5553合金中的Al元素和V元素的质量分数较为接近,但Ti-5553合金在TC4钛合金的基础上添加了β稳定元素Mo、Cr和Fe,这三种合金元素的加入改变了钛合金的组织和相组成,提高了合金的强度[5]。

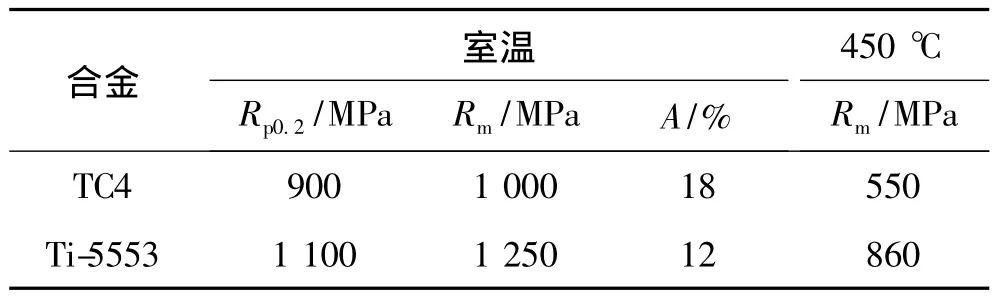

实验所选用的TC4钛合金及Ti-5553合金试棒的室温及450℃下的力学性能见表1。从表1可以看出,Ti-5553合金的室温屈服强度和抗拉强度均高出TC4钛合金200 MPa左右,但Ti-5553合金的塑性劣于TC4钛合金;450℃时,两种合金的抗拉强度均低于其室温抗拉强度,但Ti-5553合金的抗拉强度比TC4钛合金的抗拉强度高出300 MPa左右。

表1 TC4钛合金与Ti-5553合金的力学性能Table 1 Mechanical properties of TC4 alloy and Ti-5553 alloy

综合考虑TC4钛合金及Ti-5553合金的组织和力学性能实验测试结果,Ti-5553合金的综合力学性能明显优于TC4钛合金。

1.2 车削加工实验

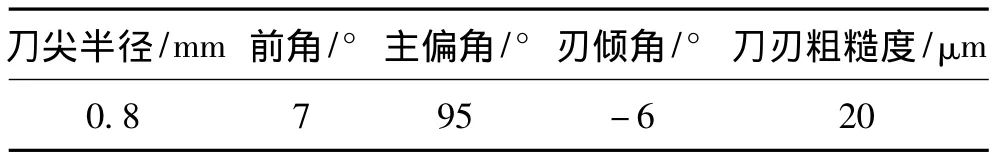

选择规格均为φ150 mm×400 mm的TC4钛合金及Ti-5553合金圆棒作为实验试样,刀具选择钛合金机加时常用的YG8车刀,其详细的几何参数如表2所示。

表2 YG8车刀的几何参数Table 2 Geometrical parameters of YG8 cutter

实验中刀具进给量(f)均为0.1 mm/r,切削深度(ap)均为2 mm。对于TC4钛合金,切削速度分别选择50、60、70、80、90 m/min;对于 Ti-5553合金,切削速度分别选择40、50、60 m/min。

利用压电陶瓷传感器测量切削力、JSM-6460扫描电子显微镜观察刀具的磨损情况、扫描电子显微镜中的EDS附件分析刀具切削刃处的局部元素分布。

2 结果与讨论

2.1 切削速度对切削力的影响

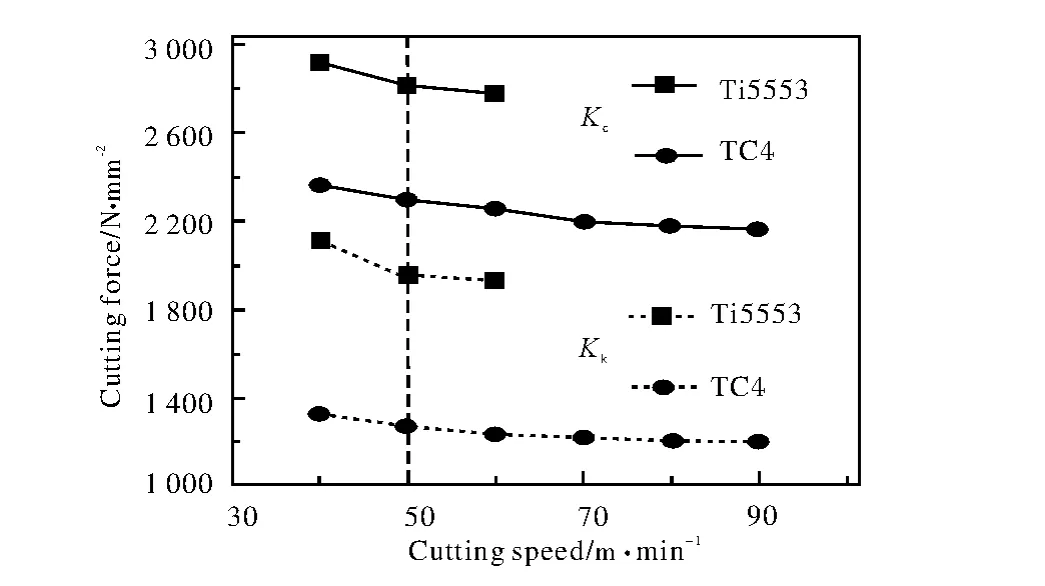

切削速度对TC4钛合金和Ti-5553合金的主切削力(Kc)和吃刀抗力(Kk)的影响如图2所示。

图2 切削速度对切削力的影响Fig.2 The impact of cutting speed imposed to the cutting force

从图2可以发现,在对TC4钛合金和Ti-5553合金的切削过程中,主切削力和吃刀抗力均随切削速度的增加而降低,这是由于随着切削速度的增加,刀具与合金之间的温度增加,而合金的强度随温度的提高而降低(见表1),因此,提高切削速度可以降低主切削力和吃刀抗力。此外,在相同的切削速度下,Ti-5553合金的主切削力和吃刀抗力均高于TC4钛合金,这是由于Ti-5553合金的高温强度高于TC4钛合金。

2.2 切削速度对刀具磨损的影响

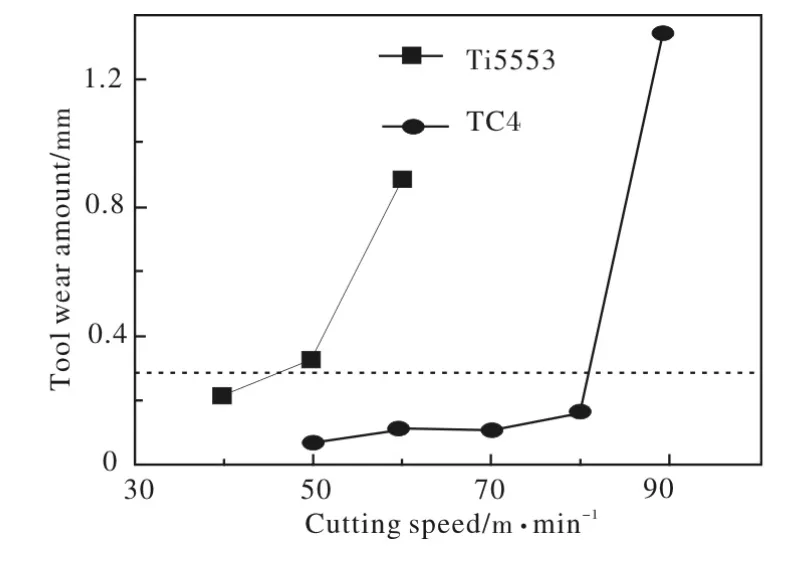

在连续车削15 min的条件下,切削速度对刀具磨损的影响如图3所示。对于TC4钛合金,当切削速度分别在50、60、70、80 m/min时,刀具的磨损量随着切削速度的增加而缓慢增加,当切削速度增加至90 m/min时,刀具的磨损量激增。Ti-5553合金在车削过程中对刀具的磨损量也随切削速度的增加而增加,在相同切削速度下对刀具的磨损程度要高于TC4钛合金,当切削速度为50 m/min时,刀具的磨损量已经达到临界值;当切削速度为60 m/min时,切削过程中刀具的磨损量激增,远高于刀具磨损量的临界值。

图3 切削速度对刀具磨损的影响Fig.3 Impact of cutting speed on abrasion of cutter

2.3 刀刃处的反应扩散层及其对刀具磨损的影响

以80 m/min和50 m/min的切削速度分别连续车削TC4钛合金和Ti-5553合金15 min后,车刀表面粘连的合金的显微组织如图4所示。

图4 车刀表面粘连的合金的显微组织Fig.4 Microstructures of alloy attached to the surface of cutter

由图4可以看出,对于用于车削TC4钛合金的车刀,其刀刃处合金层(图4a)的厚度约为200 μm,粘接层分为黑色和灰色两部分;对于用于车削Ti-5553合金的车刀其刀刃处(图4b)粘接层的厚度约为120 μm,同样出现了黑色和灰色两部分。

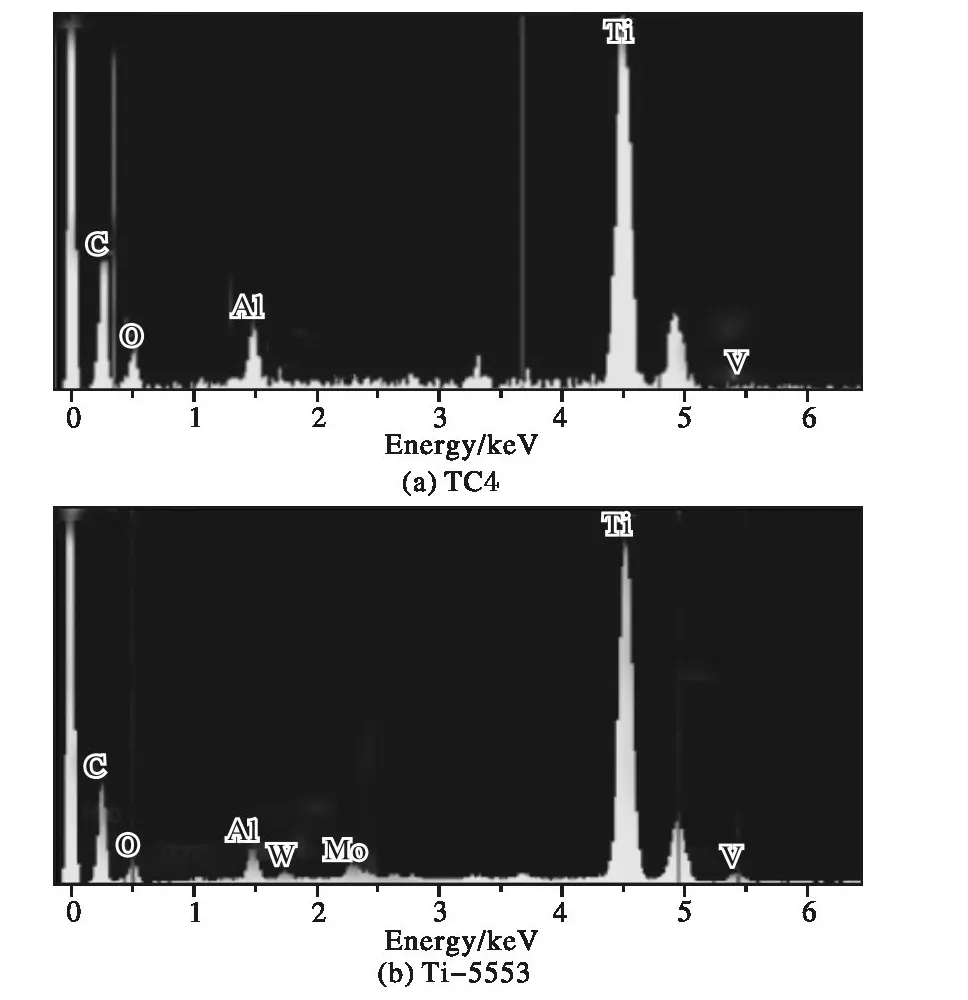

通过对刀刃处粘接层进行EDS能谱分析,得到如图5所示的结果。从EDS谱图中均可以发现Ti、C、O、V、Al元素的特征峰,说明在车削过程中TC4钛合金和Ti-5553合金均与刀具发生了反应扩散,粘接层与刀具的结合为冶金结合。而在粘接层中的黑色区域内,Ti原子和C原子的原子分数接近1∶1,证明黑色区域为TiC。由于反应扩散层的强度远低于刀具的强度,在切削过程中反应扩散层被不断剥离,同时TiC为反应扩散层中的硬脆相,该相的出现加剧了反应扩散层的剥离,更进一步加剧了刀具的磨损。

图5 刀刃处粘结层的EDS谱图Fig.5 EDS spectrogram of the cutting edge

对于TC4钛合金,在较低的切削速度下刀具与合金之间的温度较低,低温有利于降低刀具与合金的反应速率,随着切削速度的提高,合金与刀具之间的摩擦力增大,温度也随之升高,导致反应扩散速率增高,增加了刀具的磨损。而对于Ti-5553合金,其室温和高温强度均高于TC4钛合金,切削力大,在较低的切削速度下合金与刀具的摩擦力就比较大,促使刀具和合金之间的温度增高。因此,在切削Ti-5553合金过程中,在较低的切削速度下,依然会产生较多的反应扩散层,对刀具的磨损更为严重。

3 结论

(1)由于Ti-5553合金的强度高于TC4钛合金,在相同的切削速度下,Ti-5553合金的主切削力和吃刀抗力均高于TC4钛合金。

(2)Ti-5553合金最高切削速度约为50 m/min,低于TC4钛合金的最高切削速度(约为80 m/min)。

(3)两种合金在车削过程中均与车刀发生了反应扩散,并在切削刃处生成了TiC,导致刀刃部的强度降低。切削Ti-5553合金过程中,较低的切削速度下就会产生反应扩散层,刀具的磨损大于TC4钛合金。

[1]莱茵斯 C,皮特尔斯 M.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005:32-36.

[2]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005:35-37.

[3]郭建军,何瑜.钛的新应用及展望[J].世界有色金属,2010(1):66-69.

[4]钱九红.航空航天用新型钛合金的研究发展及应用[J].稀有金属,2000,24(3):218-220.

[5]娄贯涛.钛合金的研究应用现状及发展方向[J].钛工业进展,2003,20(2):9-13.