钛合金榫头微动疲劳试验研究现状与发展

李 康,付雪松,周文龙

(大连理工大学,辽宁 大连 116085)

0 引言

涡轮发动机是航空航天飞行器的核心动力,其压气机盘与叶片均采用钛合金加工成形,连接方式为榫头连接。钛合金以其密度小、比强度高等优异性能而成为航空航天领域的重要材料,但是其抗磨损性能较差,对微动损伤极为敏感。涡轮发动机钛合金叶片与压气机盘榫头连接处的微动磨损常成为影响叶片疲劳寿命的关键因素。关于微动磨损导致叶片榫头连接处过早疲劳失效的实例报道很多[1-3],有统计分析认为,20%的航空发动机故障是由榫头—榫槽联结处的失效造成的[4],微动疲劳会导致某些构件的疲劳寿命降低30%,甚至80%[5]。航空航天领域科技的飞速发展导致对材料性能的要求越来越高,对微动疲劳导致失效的研究也愈发重视。我国从20世纪90年代起开始了微动领域的研究工作,至今已有20多个单位开展了相关研究,在试验分析和理论探讨方面均取得了可喜成果。但是因榫头的微动疲劳情况复杂而特殊,特别是有关的试验方法和技术很难统一,使微动疲劳理论和防护技术的发展受到了影响。为此,在综述了目前微动疲劳试验研究进展的基础上,提出了榫头微动疲劳试验未来的研究方向。

1 榫头微动试验类型

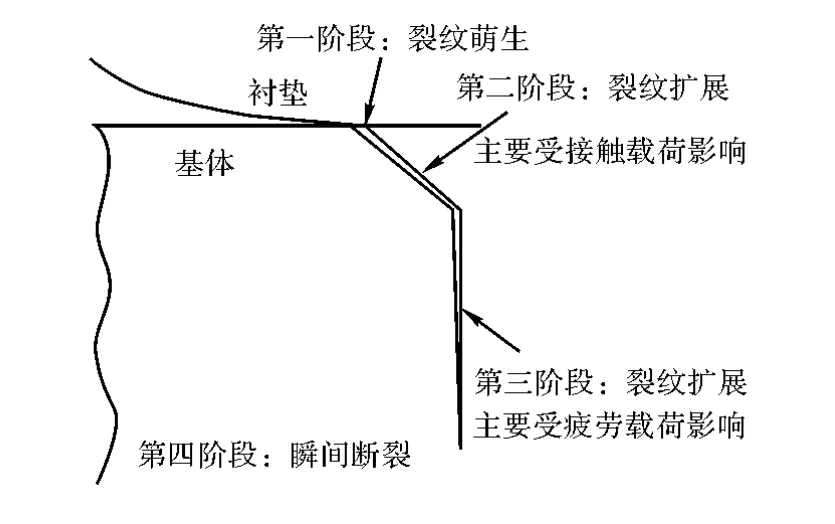

涡轮工作时,叶片与压气机盘的榫头连接处会产生两种形式的微动磨损:第一种是因叶片离心力而产生的轴向循环载荷而导致的微动磨损;第二种是因叶片切线方向受到空气阻力而产生高频振动导致的微动磨损[6](如图1),此种微动磨损尚属研究盲区,还未见相关报道。基于第一种微动磨损形式,针对榫头微动疲劳设计的试验方法可分为两种类型:一是轴向微动疲劳试验,即在常规拉拉疲劳试验的基础上加载微动磨损装置,从而产生微动疲劳的试验效果,这种类型的微动疲劳试验应用较为广泛,试验过程均执行疲劳试验标准(如GB 3075—82),试验过程具有较好的规范性。但由于对微动磨损装置的设计要求高且不具直观性,目前这类试验的微动磨损装置尚未有公认的统一规范;二是榫型微动疲劳试验,试验样品完全按照榫头形状加工,试验过程省去微动磨损装置,直接地反映叶片的轴向微动疲劳,试验过程无执行标准,对此类试验的研究报道也相对较少。

图1 榫头连接处的微动疲劳形式Fig.1 Fretting fatigue of dovetail

工程服役的涡轮发动机由于转速不同,会导致叶片的离心力、所受切向空气阻力以及振动频率等发生变化,也是影响叶片疲劳寿命的重要因素,并且还存在许多受试验条件限制而未被认知的影响因素。因此,对微动疲劳规律的认知是一个极为复杂而艰难的过程,需要试验技术方法和微观机理的综合研究才能逐渐完善。

2 轴向微动疲劳试验

2.1 轴向微动疲劳试验方法

轴向微动疲劳试验的基本思路是将微动磨损装置径向加载到疲劳试验机上,从而实现微动磨损影响疲劳过程的试验目的。这种试验方法用于研究微动磨损对疲劳过程的影响是十分有效的,具有较好的工程普适性。如螺栓紧固连接处的微动疲劳、榫头连接处的微动疲劳等,均可简化成这种轴向微动疲劳试验进行试验研究。

图2[7]给出了两种桥型摩擦副的微动疲劳试验装置,其中试样按照GB 3075—82标准加工。早期微动疲劳试验采用加载环方式提供摩擦副的接触压力,并通过控制接触压力的大小改变摩擦副与试样之间的摩擦力和相对位移。相对位移的大小决定了接触区域的微动磨损方式:粘着、部分滑移、完全滑移。因此,加载环控制法向力的轴向微动疲劳试验是通过控制接触载荷实现接触区域微动磨损方式的改变,其局限性显而易见。随着微动疲劳研究的不断深入,出现了很多以此为基础的改进型微动磨损装置。而高灵敏压力传感器、激光位移传感器、声发射以及高速摄像等技术的应用,使得轴向微动疲劳试验的数据采集和测量精度有了很大地提高,这些高科技手段的应用对于微动疲劳理论的研究起到了极大地促进作用。

图2 桥型摩擦副微动疲劳试验装置Fig.2 Bridge friction system of axial fretting fatigue test

2.2 轴向微动疲劳试验研究进展

轴向微动疲劳试验是最早开展的研究微动疲劳失效的试验方法。学者们在设计轴向微动疲劳试验时,通过设置加载因素对微动疲劳失效的机理开展研究,而这些加载因素全都是依靠微动磨损装置来实现的。这种自行设计的微动磨损装置种类很多,各有优缺点,还没有公认的统一规范和标准。

在航空发动机的工作过程中涡轮高速转动,叶片受到的离心力和切向空气阻力随运转速度的不同而变化,且涡轮工作的环境温度较高(约260℃[8]),这些均是试验过程中应被考虑的因素,但在轴向微动疲劳试验中,研究者一般将其简化为位移幅、接触压力、摩擦力、温度等,这些导致了不能确定的系统性误差。

微动疲劳试验中对于温度的研究较少,Jin O等人[8]基于Ti-6Al-4V合金榫头微动疲劳失效行为,设计了在260℃与常温下的轴向微动疲劳对比试验。研究表明,260℃的高温环境对Ti-6Al-4V合金的微动疲劳试验并不产生影响。值得注意的是,越来越多的表面工程技术应用于改善钛合金的抗微动疲劳性能,其中包括喷丸、激光/离子束注入、激光淬火、离子渗(N、O、S、C以及共渗)、加弧辉光离子渗、磁控溅射、物理/化学气相沉积、阳极氧化、微弧氧化、热喷涂等,这些技术的核心是在钛合金的表面形成防护层。作者认为以航空涡轮叶片榫头抗微动疲劳为背景的表面工程,不可忽视环境温度(即260℃)对防护层本身性能的影响,而这方面的研究工作还鲜有报道。

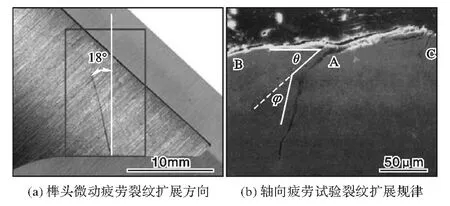

较多的研究涉及了位移幅、接触压力和摩擦系数对微动疲劳的影响,这些因素决定着接触区域的微动磨损方式(粘着、部分滑移、完全滑移)。粘着磨损对于微动疲劳几乎不产生影响;部分滑移磨损时裂纹容易萌生及扩展,微动疲劳损伤最为严重;发生完全滑移时,接触区虽磨损严重,但同时也阻碍裂纹的扩展[9],因而相比部分滑移时的微动疲劳损伤较轻。可见磨损方式影响着疲劳和磨损两因素在微动疲劳过程中的作用主次[10]。Meriaux J等人[11]利用声发射技术对微动疲劳裂纹进行检测试验,并对裂纹扩展机理开展详细探讨。研究认为,微动疲劳过程受到接触压力、剪切力(摩擦力)和疲劳载荷三方面的影响,据此将微动疲劳失效过程分为四个阶段(如图3[11]所示):第一阶段为裂纹萌生,裂纹受到剪切力的作用,在接触区边缘萌生;第二阶段为裂纹扩展,在这个过程中,剪切力的影响逐渐减弱,同时疲劳载荷的影响逐渐增强,裂纹与基体表面呈现一定的扩展角度;第三阶段为疲劳载荷主导的裂纹扩展阶段;第四阶段为瞬断阶段。Namjoshi S A等人[12]就Ti-6Al-4V合金的轴向微动疲劳试验开展有限元模拟分析,模拟结果也显示Ti-6Al-4V合金的微动疲劳裂纹萌生受接触位置的切应力控制,而裂纹扩展受临界面上的正应力和切应力共同控制。

图3 微动疲劳过程中裂纹的发展过程Fig.3 Representation of different cracking stages in fretting fatigue

轴向疲劳试验技术有力地促进了微动疲劳失效机理研究的进展。随着研究的不断深入,单独的试验形式已经难以满足理论探索的需要,许多学者通过引入数值模拟分析开展组合式的研究。目前,微动疲劳失效的基本形式已得到共识,即微动磨损引发裂纹萌生→裂纹扩展→断裂失效,但是在裂纹萌生和扩展对寿命的影响方面尚存在分歧。早期的试验认为裂纹萌生时间很短,裂纹扩展占据了大部分的微动疲劳寿命期[13-17]。Namjoshi S A 等人[12]的试验结果却表明80%~90%的疲劳寿命期处在裂纹萌生阶段。而Meriaux J等人[11]利用声发射技术对裂纹扩展的监测试验发现,微动疲劳失效的大部分寿命期发生在裂纹扩展阶段。对这方面的深入探究对于微动疲劳的防护工程是十分重要的,以裂纹萌生及扩展规律为依据,实施有效的防护技术方案,才能提高材料的微动疲劳寿命。因此,充分运用轴向微动疲劳试验技术,探究裂纹萌生与扩展问题是具有工程价值的研究方向。

3 榫型微动疲劳试验

3.1 榫型微动疲劳试验方法

榫型微动疲劳试验是在轴向微动疲劳试验基础上发展的、针对涡轮发动机叶片榫头微动疲劳失效的试验方法。这种试验方法更接近于榫头服役的实际工况。榫型微动疲劳试验大多与数值模拟分析方法相结合,来分析微动疲劳过程中榫头的受力情况,在榫头微动疲劳寿命预测方面优于轴向微动疲劳试验技术。但是在这类试验过程中,位移幅、接触压力、摩擦力等影响因素均不可控,且由于试验条件的局限性,使得接触区域的摩擦力和相对位移均难以测量,因此榫型微动疲劳试验不适用于研究微动疲劳的机理。图4a[18]是较为常见的榫型微动疲劳试验照片,在此基础上的改进型榫型微动疲劳试验(图4b[19])的优点在于:可以有效校准试样中心位置以减少误差;增加了局部加热装置,能在高温条件下进行试验,且不影响榫槽试验装置的功能;设置微型传感器,可实时监测实验过程中的接触载荷,并通过计算机模拟计算的方法对传感器测量值进行修正,使接触载荷的测量更为准确。

3.2 榫型微动疲劳试验研究进展

榫型微动疲劳试验被较多的应用于与有限元模拟相结合模拟涡轮叶片榫头处的工况,分析受力情况、裂纹萌生位置、以及裂纹扩展规律等。许多学者运用榫型微动疲劳试验结合模拟分析,取得了有价值的研究成果,榫型微动疲劳试验技术已经成为针对涡轮叶片榫头微动疲劳极具特色的研究方法。

榫型微动疲劳试验的研究重点是探索接触区受力及裂纹扩展规律,并依此揭示榫头位置的失效形式。Wei D S等[20]以断裂力学为基础建立了一个高应力梯度榫头的失效模型,采用有限元模拟与试验相结合的方法,对榫头失效行为做了系统分析,首次提出了接触区边缘有高的应力梯度,且这一区域的应力高于材料(Ti-6Al-4V合金)屈服强度的观点,而接触边缘位置恰是公认的裂纹萌生的高危险区。利用榫型微动疲劳试验技术发现了裂纹扩展方向与法线夹角为18°左右(如图5a[21]所示),而有限元模拟的计算结果也是 16°~18°之间[20-21]。Wei D S 等还提出,裂纹首先以θ角度于表面萌生,然后偏转φ角方向开始扩展,与图5b[20]所示轴向微动疲劳试验中裂纹的扩展规律相统一,但是这方面的研究还太少,缺乏试验数据的充分证实。

图5 疲劳试验裂纹扩展方向Fig.5 Crack growth in fretting fatigue samples

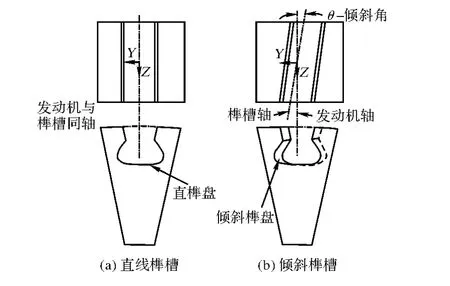

此外,榫型微动疲劳试验技术是针对榫头失效而发展的,因此精确地模拟叶片榫头处的实际工况才能更深入研究榫头的失效规律。目前的榫型微动疲劳试验技术还比较粗糙,许多重要的影响因素被简化忽略,比如,前述榫头的工作温度为260℃,而在这种试验条件下的试验结果却鲜有报道;涡轮工作时叶片受到切向空气阻力产生的振动等也从未被引入试验中;倾斜角也很少被列为影响因素来考虑,学者们通常采用简化的直线型榫槽模型(图6a所示),而涡轮叶片与压气机盘的榫头的实际工况是倾斜榫槽连接的(倾斜 20°角,如图 6b[22])。Anandavel K等人[22]就涡轮压气机盘榫槽的20°倾斜角问题建立了数学模型,并与直线型榫槽模型进行对比分析,结果表明,倾斜的榫槽与直线型模型相比,接触压力的分布有极大不同,而且接触区的接触压力、位移幅及表面应力等均显著增大。

图6 不同榫槽的示意图Fig.6 Schematic diagrams of different dovetail

4 结束语

涡轮发动机叶片榫头连接处的微动疲劳失效是极其复杂的过程,影响因素繁多,至今仍有许多因素尚未被认知。目前,轴向和榫型两类微动疲劳试验技术虽取得了可喜的进展,但是仍有许多不足。

轴向微动疲劳试验的研究较多,但微动疲劳失效的机理仍不完善。利用轴向微动疲劳试验技术虽已初步认清了裂纹扩展的方式,但是对于寿命预测方面的认识还很不足。针对涡轮叶片榫头处的微动疲劳失效机理和微动疲劳防护技术验证是研究重点。轴向微动疲劳试验应更多的与微动磨损试验建立联系,结合材料微动磨损行为研究微动疲劳问题。材料的微动疲劳防护及其验证试验技术不应忽视服役温度(260℃)因素的影响。

榫型微动疲劳试验研究虽在力学分析、模型建立以及失效分析等方面取得了许多成果,为叶片榫头连接处的微动疲劳失效分析起到了极大地推动作用,但榫型微动疲劳试验技术还很不完善,应充分重视温度、倾斜角和叶片受空气阻力产生的切向振动等影响因素,并将其应用于涡轮叶片榫头微动疲劳防护的研究中。

针对钛合金涡轮叶片榫头的微动疲劳问题,综合运用微动磨损、轴向微动疲劳和榫型微动疲劳等试验技术,并配合有限元分析手段,开展微观机理、多因素影响及防护层作用等方面的系统研究是该领域的重点。

[1]段家宽,杨兴宇,董立伟,等.微动磨损引起的压气机叶片榫头断裂故障研究[J].燃气涡轮试验与研究,2009,22(3):28-32.

[2]Ruiz C,Chen K C.Life assessment of dovetail joints between blades and discs in aero-engines[C]//Proceedings of international conference on fatigue of engineering materials and structures.Sheffield:Institution of Mechanical Engineers,1986:197-204.

[3]Rajasekaran R,Nowell D.Fretting fatigue in dovetail blade roots:experiment and analysis[J].Tribology International,2006,39(10):1277-1285.

[4]马刚.压气机燕尾榫联接结构微动疲劳寿命研究[D].南京:南京航空航天大学,2004.

[5]张明.微动疲劳损伤机理及其防护对策的研究[D].南京:南京航空航天大学,2002.

[6]Araújo J A,Nowell D.Mixed high low fretting fatigue of Ti6Al4V:tests and modelling[J].Tribology International,2009,42(9):1276-1285.

[7]Majzoobi G H,Hojjati R,Soori M.Fretting fatigue behavior of Al7075-T6 at sub-zero temperature[J].Tribology International,2011,44(11):1443-1451.

[8]Jin O,Mall S,Sahan O.Fretting fatigue behavior of Ti-6Al-4V at elevated temperature[J].International Journal of Fatigue,2005,27(4):395-401.

[9]Hintikka J,Lehtovaara A,Mäntylä A.Fretting fatigue and friction of quenched and tempered steel in dry contact with aluminum bronze[J].Wear,2013,308(1/2):155-165.

[10]刘道新,何家文.微动疲劳影响因素及钛合金微动疲劳行为[J].航空学报,2001,22(5):454-457.

[11]Meriaux J,Boinet M,Fouvry S,et al.Identification of fretting fatigue crack propagation mechanisms using acoustic emission[J].Tribology International,2010,43(11):2166-2174.

[12]Namjoshi S A,Mall S,Jain V K,et al.Fretting fatigue crack initiation mechanism in Ti-6Al-4V[J].Fatigue &Fracture of Engineering Materials& Structures,2002,25(10):955-964.

[13]Mutoh Y,Tanaka K,Itoh S.Fretting fatigue properties of high strength stainless steel[J].Journal of the Society of Materials Science,1988,37(417):643-648.

[14]Tanaka K,Mutoh Y,Sakoda S,et al.Fretting fatigue in 0.55C spring steel and 0.45C carbon steel[J].Fatigue &Fracture of Engineering Materials& Structures,1985,8(2):129-142.

[15]Tanaka K,Mutoh Y,Sakoda S.Effect of contact material on fretting fatigue in a spring steel[J].Transactions of Japan Society of Mechanical Engineers,1985,A51(464):1200-1207.

[16]Nishioka K,Hirakawa K.Study on fretting fatigue[J].Transactions of Japan Society of Mechanical Engineers,1968,A34(266):1635-1643.

[17]Endo K,Goto H,Fukunaga T.Behaviors of frictional force in fretting fatigue[J].Transactions of Japan Society of Mechanical Engineers,1973,A39(326):2915-2922.

[18]Conner B P,Nicholas T.Using a dovetail fixture to study fretting fatigue and fretting palliatives[J].Journal of Engineering Materials and Technology,2003,128(2):133-141.

[19]Golden P J.Development of a dovetail fretting fatigue fixture for turbine engine materials[J].International Journal of Fatigue,2009,31(4):620-628.

[20]Wei D S,Wang Y R,Yang X G.Analysis of failure behaviors of dovetail assemblies due to high gradient stress under contact loading[J].Engineering Failure Analysis,2011,18(1):314-324.

[21]Carter B J,Schenck E C,Wawrzynek P A,et al.Three-dimensional simulation of fretting crack nucleation and growth[J].Engineering Fracture Mechanics,2012,96:447-460.

[22]Anandavel K,Prakash R V.Effect of three-dimensional loading on macroscopic fretting aspects of an aero-engine blade-disc dovetail interface[J].Tribology International,2011,44(11):1544-1555.