从阳极泥中高效回收硒的工艺、设备改进综述

吕喜聪

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

硒是一种半导体元素,硒主要应用于玻璃、电子、冶金、石油催化剂、橡胶、食品、静电复印及添加剂等工业。在自然界中,硒常与金属矿物伴生,自然界中无独立矿床,大陆地壳中硒的丰度值为0.05~0.12μg/g。从铜电解阳极泥中提取的硒量约占硒总产量的90%[1]。从阳极泥中回收硒工艺有碳酸钠焙烧法、加压碱浸出法、氯化法、硫酸盐化焙烧法等[2],由于硫酸化焙烧法具有硒回收率高(>92%),并适用于处理多种复杂原料,所以该方法是从铜阳极泥中回收硒的通用方法。

贵溪冶炼厂(以下简称贵冶)铜阳极泥一直采用硫酸化焙烧——二氧化硫还原法从铜阳极泥中回收硒,起初阶段硒的生产不理想,经过近几年的工艺优化和完善,硒的回收率有了很大提高。

2 贵冶阳极泥回收硒工艺

2.1 阳极泥的成分

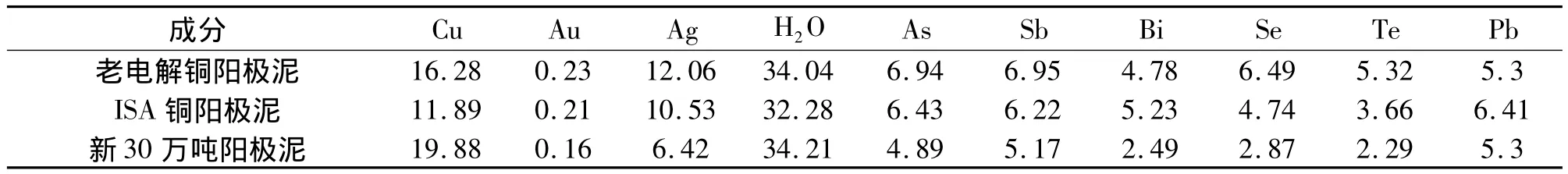

贵冶铜电解精炼产出的阳极泥成分见表1。

表1 贵冶铜阳极泥成分表(%)

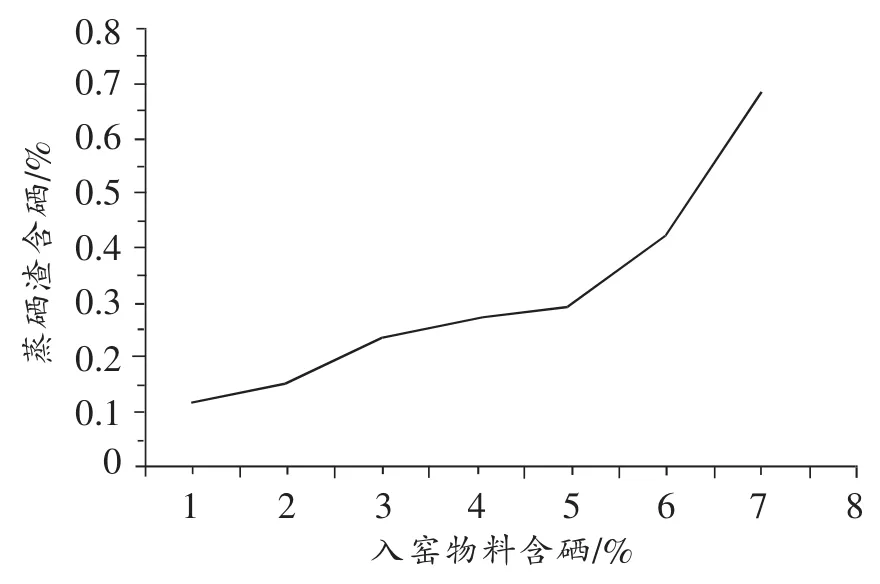

2.2 基本原理

硒在铜阳极泥中以 AgCu2Se、Cu2Se、Se形式存在,贵冶铜阳极泥因杂质锑、铋、砷等元素含量较高,阳极泥必须先经过预处理杂质脱除,再与98%浓硫酸混合进行浆化(泥酸比 =1∶0.8~1.1)。浆化后的物料通过圆盘加料系统进入回转窑进行硫酸化焙烧。硫酸化焙烧提取硒的实质:将阳极泥中的硒或硒化合物转化为SeO2,利用SeO2升华点为315℃,通过温度控制使SeO2优先蒸发出来,随同炉气进入吸收塔,经过H2O吸收和SO2还原,制得单质硒[3]。

反应机理可用下式表示:

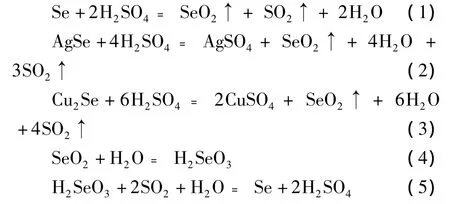

2.3 工艺流程

贵冶回收硒工艺流程见图1。

图1 贵冶回收硒工艺流程

3 贵冶提高硒回收率工艺及设备改进

3.1 优化改进生产工艺,提高硒的收率

近几年来贵冶在生产实践中不断探索,逐步对生产工艺进行了优化和完善,有效提高了硒的回收率。

3.1.1 循环利用硒吸收后液,高效回收硒

硒吸收后液因还含有少量硒且酸度较高,常规处理一般采用置换法将硒进一步回收后再用碱中和,存在生产成本高、置换效率低、设备腐蚀严重、作业环境差等弊端。若硒吸收后液能高效循环利用既能减少废水处理量,节约液碱消耗,又可提高硒的收率。

为此,贵冶阳极泥处理工艺针对砷、锑、铋等杂质导致的回转窑焙烧结窑、稀贵金属难以高效浸出与深度分离等难题,以硒吸收后液为主要浸出剂,开发了铜阳极泥复合浸出剂强化除杂预处理技术。生产实践表明,硒吸收后液作为阳极泥预处理浸出剂,其中的硒被铜阳极泥中的铜还原进入脱铜渣中,吸收后液中的硒、酸被成分利用,实现了硒的高效回收。

3.1.2 稳定入窑阳极泥物料成份,消除高硒物料对蒸硒的影响

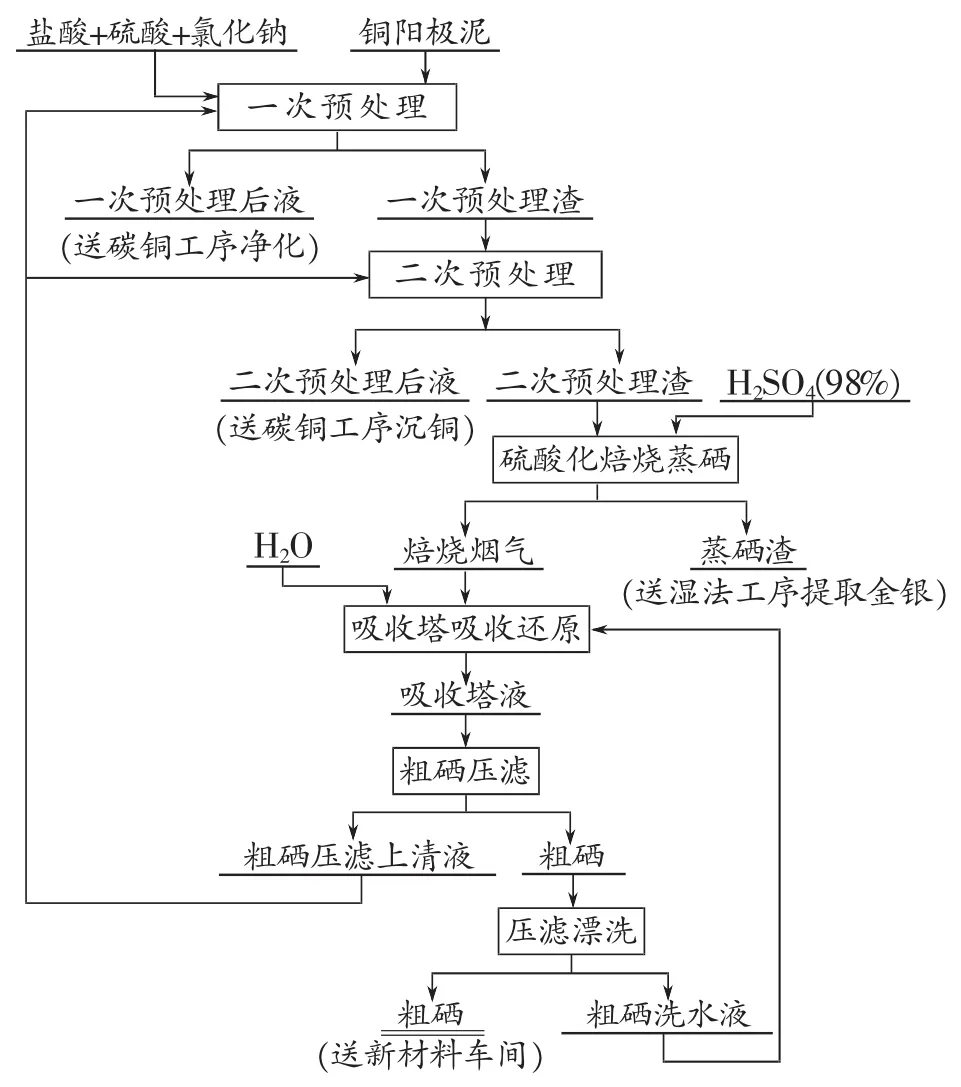

在回转窑基本生产条件不变的情况下,入窑物料含硒越高,产出蒸硒渣含硒就越高。炉料在回转窑内停留时间基本控制在4h左右,如入窑物料含硒量高,硒或硒化合物转化不彻底,硒就进入渣相,蒸硒渣含硒高。图2显示当入窑物料含硒<5%时,蒸硒渣含硒在0.3%以下,入窑物料含硒>5%时,蒸硒渣含硒明显增高,硒损失越大,所以入窑物料含硒不宜超过 5%[4]。

图2 入窑物料含硒与蒸硒渣含硒关系图

在生产中,贵冶阳极泥日处理量设定为33t,并根据三种不同铜阳极泥成份,按老电解铜阳极泥:ISA 铜阳极泥:新30 万吨阳极泥 =1∶1.1∶1.2比例配比投料,使入窑物料硒含量控制在<5%,以此消除高硒阳极泥对蒸硒渣含硒的影响。

3.1.3 控制适宜的回转窑焙烧温度,提高蒸硒效果焙烧温度低,硒转化、挥发不完全,蒸硒渣含硒偏高并造成有价金属硫酸盐转化率低;焙烧温度高,易产生结窑现象,产出的蒸硒渣结块,不利于后续工序处理。化验分析这两种蒸硒渣,渣含硒一般都在0.7~1.0%。正常蒸硒渣颜色偏黄,颗粒均匀,不带夹层。

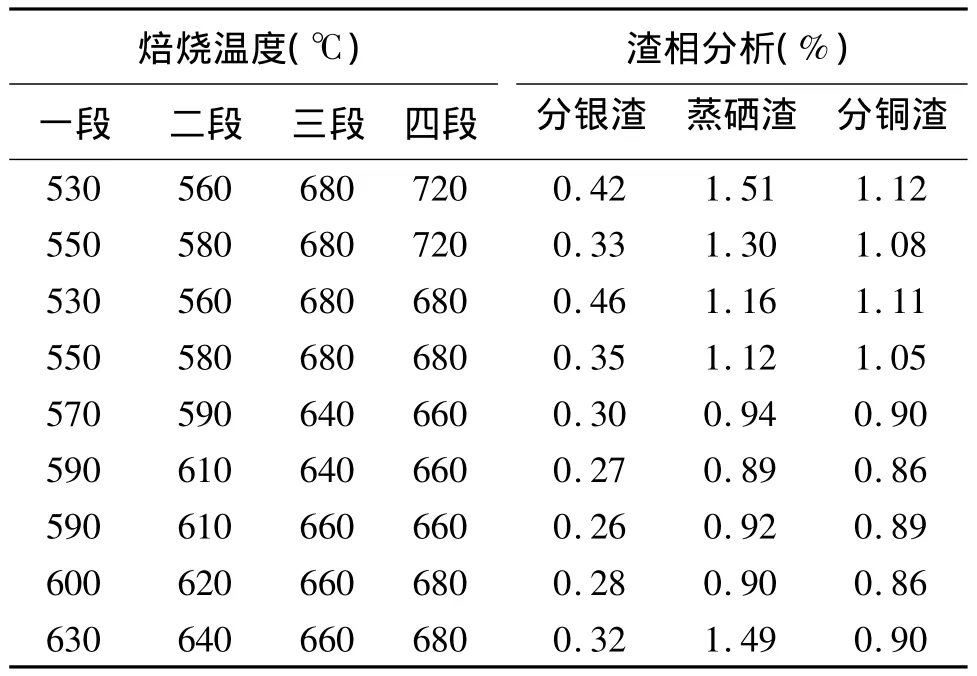

贵冶对回转窑焙烧温度进行多次调整,对渣相成份比较分析结果见表2。

表2 焙烧温度与渣相成分关系表(℃)

焙烧温度一段570~600℃,二段590~620℃,三段640~660℃,四段660~680℃范围内,产出的蒸硒渣含Se<0.2%,湿法工序分铜渣含Cu<1%,分银渣含Ag<0.9%。

3.1.4 控制适度的窑内负压,确保烟气流动平稳

回转窑硫酸化焙烧过程中,负压控制必须稳定在一个适度范围内。窑内负压过小,焙烧烟气不能及时抽走,停留在窑筒内,造成窑内烟气紊乱,窑尾渣口出现滴酸现象。窑尾出渣时,含硒烟气外散,造成硒的损失,且造成低空环境污染,影响员工身体健康。窑内负压过大,烟气在塔内停留时间短,烟气吸收、还原反应不彻底,含硒烟气随真空泵尾气流失而造成硒损失。如果抽力过大,窑内金银物料会随烟气进入吸收塔而造成金银等贵金属的损失,同时也影响硒的品位。

贵冶铜阳极泥日处理能力提高后,窑内烟气量急剧增大,回转窑焙烧蒸硒效果下降。贵冶通过改进回转窑烟气吸收系统,加快烟气导入吸收塔速度,使阳极泥焙烧蒸硒反应正常进行。表3显示了提高窑头负压对蒸硒渣含硒的影响。

表3 负压对渣含硒的影响

实践表明,窑头工作负压稳定在1600±50Pa时,蒸硒效果最佳。

为确保窑内负压稳定,日常生产中还应做到[5]:

(1)真空泵正常运行。

(2)真空泵循环水畅通,水无断流。

(3)吸收塔内水位控制正常。

(4)窑头、窑尾盘根缠绕压紧,无漏气点。

(5)定期清理吸收塔连接管,确保吸收连接管畅通。

(6)加强工艺和设备巡检,发现问题及时处理。

3.1.5 实时调节吸收塔液温度和酸度,提高硒的还原效率。

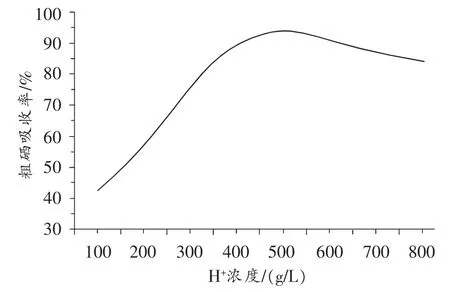

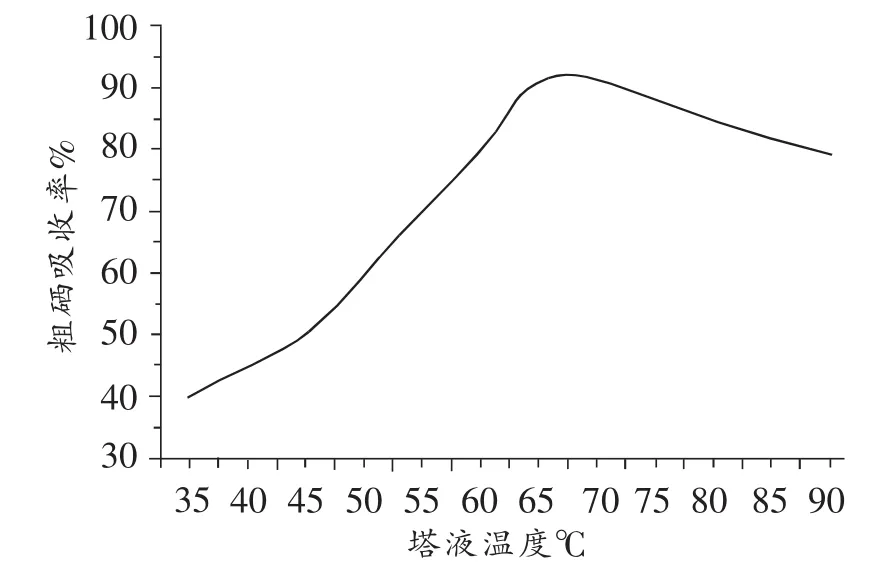

阳极泥硫酸化焙烧产出的SeO2气体经负压导入吸收塔内进行吸收,硒的吸收状况取决于吸收塔塔液的酸度和温度。图3为硒吸收率与塔液酸度曲线关系,由图可看出当塔液酸度超过500g/l时,硒的吸收率开始下降。吸收塔液的温度在65~70℃时SeO2的溶解度及H2SeO3的溶解度分别为82.5g、79.3g,此时硒的吸收率能达到90%以上。图4为硒吸收率与塔液温度曲线关系。

图3 粗硒吸收率与塔液酸度关系图

图4 粗硒吸收率与塔液温度关系图

随着贵冶阳极泥日处理量的增大,进入吸收塔内烟气热量增加,致使吸收塔塔液温度上升较快,塔液液温时常在85~95℃,在较高温度时硒易返溶,硒还原率下降[6]。为此,贵冶进行了吸收塔扩容改造,塔设备优化,增设在线自动吸收塔补水和塔底排液控制阀。通过改造,稳定控制了吸收塔塔液温度和酸度,确保了硒的吸收。目前生产中塔液酸度控制在500±50g/l范围内,塔液温度在65~70℃之间,粗硒还原率在93%以上。

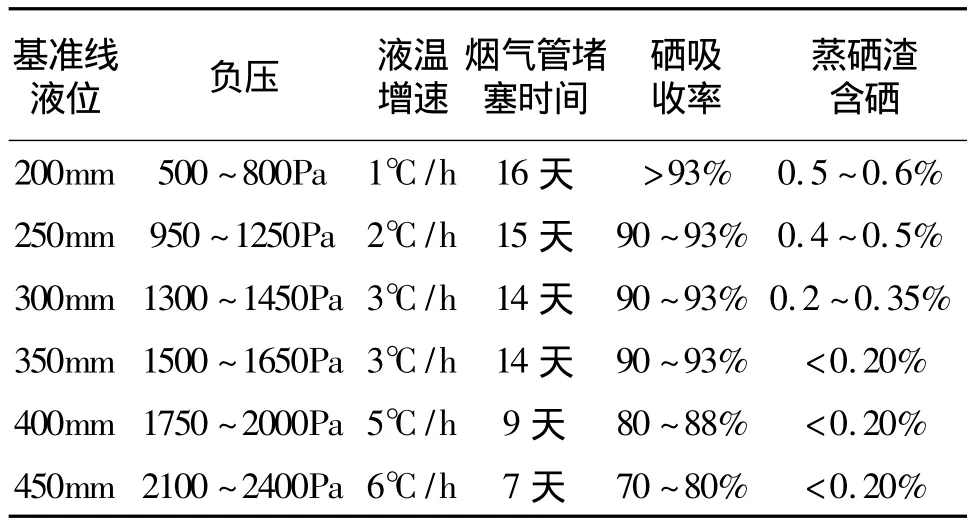

3.1.6 控制吸收塔内液位,有效保证南北吸收塔烟气吸收平衡

吸收塔内液位高,利于烟气中SeO2在液相中的溶解和还原,但是烟气运行阻力大,窑负压偏低,窑内烟气难以及时被导入吸收塔中,窑内烟气紊乱,蒸硒渣潮湿,渣含硒偏高。吸收塔内液位低,部分SeO2烟气来不及在塔液中溶解和还原就进入烟气联接管道,造成联接管道和真空泵易堵塞,硒的损失较为严重。吸收塔液位过高、过低都不利于正常生产。液位对生产影响情况见表4。

表4 塔液位对生产影响情况

根据对生产影响综合考虑,贵冶出塔更换塔液时,南、北两组六个塔补液液面均以塔盖和塔体连接法兰面向下350mm为基准线,以确保证南、北吸收平衡。

3.2 更新改进设备,提高作业效率

在阳极泥硫酸化焙烧过程中,为更好控制窑焙烧温度、生产负压,降低高温、酸雾、二氧化硫、亚硒酸对设备的腐蚀影响,稳定生产,提高硒的回收,贵冶先后更新了以下设备。

3.2.1 设计合理的回转窑燃烧室

贵冶在三期建设时对回转窑窑体进行了扩大改造,将回转窑由Φ1000mm×10000mm改为Φ1200mm×12000mm,回转窑燃烧室结构也相应了相应改造,焙烧温度由三段控制改为四段控制。回转窑燃烧室设计为焙烧区和燃烧区上、下两层,燃烧区隔成1个干燥段、2个焙烧段、1个蒸硒段的4个小燃烧室结构(见图5)。每个小燃烧室单独设置一套柴油自动调节喷嘴,小燃烧室隔墙开有利于高温烟气流动的孔洞,使窑焙烧温度形成阶梯。燃烧室顶部采用高铝砖砌筑成有方洞的格栅结构,柴油燃烧产生的高温烟气通过方洞进入焙烧区。焙烧区墙体由外到里采用轻质粘土砖、硅酸铝耐火纤维板和粘土砖砌筑成。合理的回转窑燃烧室设计,使得柴油燃烧更为稳定,窑各段温度便于控制在生产要求范围内[7]。

图5 回转窑燃烧室设计图

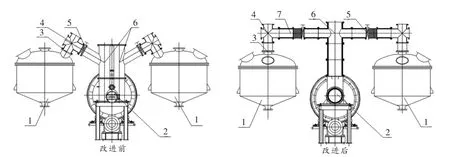

3.2.2 回转窑烟气系统的改进

原回转窑设计存在烟气吸收系统容积过小,不能满足高投入量生产要求,蒸硒过程产生的高温酸性烟气量大大增加,烟气输送管道腐蚀加剧,使用寿命缩短,检修频繁。在保证通气量的前提下,简化了烟气输送管道(见图6)。导入烟气的四氟斜管与吸收塔间的安装方式由原来的斜插式安装改为竖直安装,有效地克服斜安装时因汽流通过斜管产生的振动而造成局部受力不均的现象,解决法兰被拉裂的问题。烟气三通管由以前的两根倒八字结构改为一根圆柱结构,消除了烟气三通管容易积存冷凝回流的酸性水,设备局部腐蚀加快问题。

图6 烟气系统管路改进前后对比图

3.2.3 吸收塔扩容改造,塔设备优化

新增1#吸收塔,扩容为φ1800mm×2100mm,同时把原来的1#吸收塔(φ1600mm×1850mm)改用为2#、3#吸收塔,同时1#吸收塔增设水冷夹套和在线自动补水装置,通过采用强制冷却降温,以降低吸收塔气、液两相温度和酸度,以减少高温腐蚀烟气对联接管道和真空泵的腐蚀。

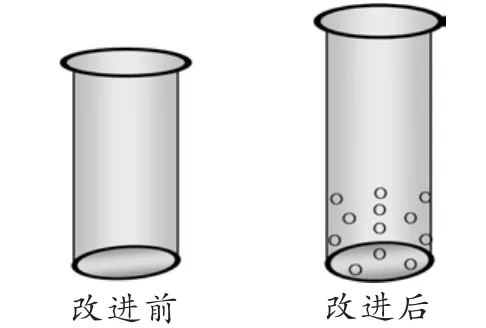

3.2.4 创新新式全四氟吸收塔斜管

在生产实践中,为了减少吸收塔因斜管在使用过程中存在塔内液面翻滚剧烈,液位波动,SeO2溶解吸收不均匀现象,贵冶创新研究出了一种新型吸收塔斜管(见图7)。原先使用的吸收塔斜管加长350mm,在吸收塔斜管底部浸入到吸收液中400mm内开孔,孔径设置为50mm。生产实践证明,该新式吸收塔斜管在生产中的应用,有效减少了塔内液面的波动,确保了硒的正常吸收,硒的吸收率提高近3%。

图7 吸收塔斜管示意图

3.2.5 仪表升级改造

贵冶在三期建设时,采用性能先进的DCS在线控制系统取代原EK仪表,实现了阳极泥硫酸化焙烧负压、温度、泥酸比三大工艺参数以及设备运行开启状态DCS在线精准集中控制。

3.2.6 粗硒板框压滤取代离心机过滤

与离心机过滤相比,板框式压滤具有洗水量低,过滤时间短,劳动强度低,易达到漂洗终点,滤布破损机率低,硒的损失少,粗硒含水低,硒品位高等优点。

3.2.7 改进窑筒

回转窑窑筒原采用锅炉钢材质,窑体低温区易腐蚀、磨损,高温区易烧穿,改进后窑筒在低温区复合一块3mm厚的不锈钢,延长窑体的使用寿命,保证正常生产。

3.3 实施效果

通过贵冶在实际生产中不断实践、探索,对生产工艺进行了完善和设备更新,硒的回收率逐步提高。贵冶近年来硒的回收率见图8。

图8 近年来贵冶硒的回收率

4 结束语

贵冶通过逐步对生产工艺进行完善和设备的更新,现硒的回收工作已处于同行业先进水平,生产出的粗硒品质稳定,并且随着贵冶阴极铜产量的大幅提升,2013年贵冶全年粗硒年产量(干量)已达290t,为集团公司创造了巨大的经济效益。

[1]编辑委员会编著.稀有金属手册[M].北京:冶金工业出版社,1995.

[2]沈华生.稀散金属冶金学[M].北京,冶金工业出版社:98-102.

[3]贵溪冶炼厂一车间岗位培训教材(内部资料):2004.

[4]周利明.浅谈贵冶铜阳极泥中硒的回收[J].铜业工程,2012(6):4-6.

[5]冯银霞.浅谈提高铜阳极泥中硒回收率的几点建议[J].甘肃冶金,2010(3):113-114,120.

[6]奚英洲.从铜阳极泥中回收硒工艺的研究[D].东北大学硕士学位论,2005:25-26.

[7]尹湘华.贵冶阳极泥处理系统改扩建设计[J].有色金属(冶炼部分),2005(1):27-29.