高速刮擦下Ti6Al4V叶片与NiAl-BN涂层的磨损行为

薛伟海,高禩洋,张佳平,2,段德莉,刘阳,李曙

(1.中国科学院金属研究所,沈阳 110016;2.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

封严涂层作为飞机发动机的气路密封配副,可减小叶片与机匣的间隙,提高发动机效率,降低油耗,增加飞机的运行安全性,在航空发动机中得到了广泛的应用[1-3]。

封严涂层喷涂在机匣内壁与叶片相对的位置,这样设计时可以预留足够小的间隙。当叶片由于高速旋转、热膨胀、发动机速度改变引起的振动等原因发生伸长时,首先刮擦封严涂层,产生与叶尖外形相衬的磨痕,从而保持间隙最小。要实现这一目标,高速刮擦下封严涂层对叶片的磨损应该尽量小,即不损伤叶片;同时要求刮擦产生的磨痕光滑,这样有利于空气的流动;刮擦产生小的磨屑,以免破坏下游部件。

自1960年起,国外就利用自行设计的刮擦试验机研究封严涂层的磨损行为,以指导其设计与应用。Borel通过高速刮擦试验后对叶片重量和涂层磨痕粗糙度的测量,得到了AlSi-plastic和Nickel-graphite两种封严涂层的磨损机制图[4]。Ghasripoor用苏尔寿的高速刮擦试验机研究了AlSi-polyester、AlSi-graphite和AlSi-hBN三种低温段封严涂层高速下的磨损机制,可指导其应用[5]。Bill研究了三类封严涂层在不同试验条件下的磨损机制,发现涂抹加速叶片的磨损,而低入侵率促进涂抹[6]。Dadouche关注高速刮擦时不同温度下封严涂层的刮擦机制,得出高温下叶片磨损减轻而涂层磨痕更粗糙的结论[7]。Bounazef用高速刮擦试验机模拟了飞机起飞、巡航、降落等不同运行状态下封严涂层与对摩叶片的刮擦,得到了对摩体系在不同线速度与入侵率下的磨损机制[8]。以上研究极大的促进了人们对封严涂层与对摩叶片高速刮擦下磨损行为的认识,是封严涂层设计与应用不可或缺的宝贵资料。

由于缺乏相应的可模拟封严涂层实际应用工况的高速刮擦试验机,国内研究偏重于对封严涂层进行组织结构分析,配合硬度和常规的摩擦磨损试验来研究封严涂层的磨损行为,实验条件与实际工况相差较大,对封严涂层应用的指导意义有限[9-10]。本课题组于2006年自行设计研发了国内首台高速刮擦试验机[11],并开展了飞机发动机篦齿裂纹溯源分析、铝硅聚酯涂层和镍石墨涂层高速刮擦下磨损行为研究等工作,为飞机发动机研发制造部门提供了有力的数据支持。

NiAl-BN涂层是国内自主研发的一种用于压气机中的封严涂层,然而,目前尚未见其高速刮擦试验研究,这严重制约了其应用。因此,本文采用高速刮擦试验机,研究了NiAl-BN封严涂层与TC4钛合金模拟叶片这一对摩体系在高速刮擦下的磨损行为,对于NiAl-BN涂层的应用具有工程价值,同时对于理解高速刮擦下材料的磨损行为具有理论意义。

1 实验

1.1 实验材料

封严涂层选择压气机中常用的NiAl-BN涂层,BN的重量百分比在25%左右,孔隙率约为20%。利用空气等离子喷涂工艺,喷涂在不锈钢底板上,涂层的厚度约为2mm。NiAl-BN涂层的截面形貌如图1所示,其中白色较亮部分为金属相,主要提供涂层所需的强度,灰色部分为固体润滑相BN,起减摩和防止涂层向叶片转移的作用,模糊的黑色区域为孔洞。首先用磨床将涂层样品的表面磨平,再用砂纸打磨至Ra约为6μm,放入干燥器中备用。

图1 NiAl-BN封严涂层的截面形貌Fig.1 The section morphology of NiAl-BN seal coating

本试验中的模拟叶片样品采用广泛应用于飞机发动机压气机叶片的钛合金材料,合金牌号为TC4。试验前叶片样品用电火花线切割技术加工成所需的形状,正方体样品的端面尺寸为4mm×4mm,表面用砂纸打磨至Ra约为0.5μm,经超声波清洗、冷风吹干后放入干燥器备用。

1.2 实验条件

高速刮擦试验在本研究组自主研制的高速刮擦式摩擦磨损试验机[11]上进行。试验时,叶片(转动样品)和涂层(平动样品)分别安装到高速转盘和进给系统的夹具上,设定入侵率、入侵深度和线速度,开机后待线速度达到设定值后进行叶片端面入侵涂层的刮擦。本文采用的试验条件为:入侵率0.02mm/s,入侵深度0.4mm,线速度:30m/s、60m/s、90m/s、120m/s、150m/s。试验前后叶片和涂层样品的重量用精度0.1mg的电子天平称量。每个试验条件至少重复三次,失重数据取平均值。

1.3 表征分析

采用FEI INSPECT F50型扫描电镜(SEM)观察叶片端面的磨损形貌和涂层的磨痕形貌,并用配备的X-射线能谱仪(EDX)分析磨痕表面的元素成分。用美国KLA-ADE公司的白光干涉仪观察叶片磨损端面的三维形貌。试验后用致密化因子Sd[12]表征涂层的致密化程度,Sd越大表明涂层致密化越严重。致密化因子计算中所用的涂层磨痕体积的测量采用文献[13]中介绍的方法,利用2206B型表面粗糙度仪测定磨痕截面积。用LM247型显微硬度计测量磨痕表面的维氏显微硬度值,载荷为10g,保压时间15s。

2 实验结果

2.1 叶片与涂层的高速刮擦试验结果

本文的试验条件是入侵率和入侵深度保持不变,线速度不同。因此,不同线速度下叶片与涂层对摩的磨程不同,150m/s时的磨程是30m/s时的5倍。本文定义叶片磨损失重与磨程的比值为磨损率来表示叶片的磨损。涂层的磨损主要受刮擦时涂层致密化的影响,用涂层的实际失重来表达。

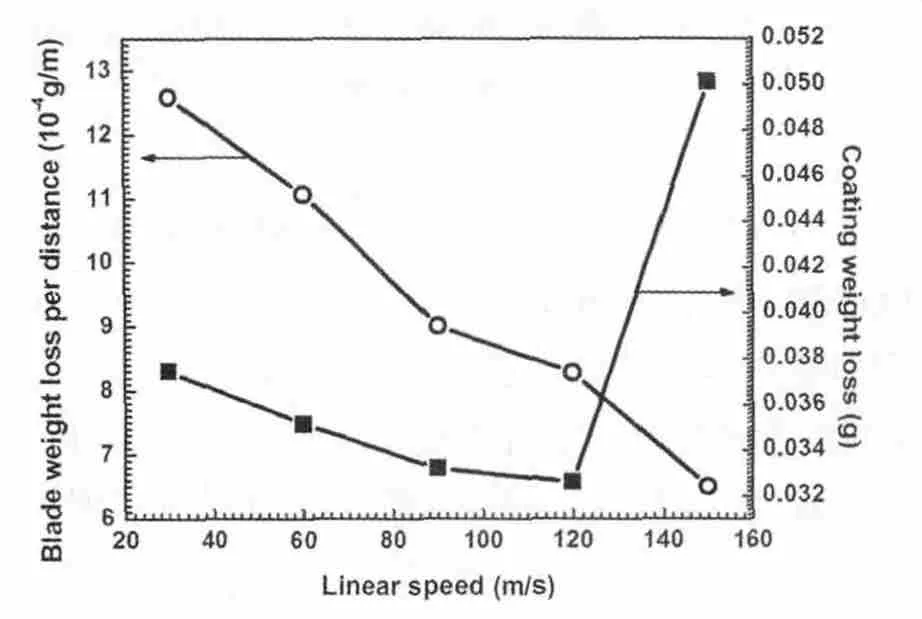

图2 不同线速度下叶片磨损率与涂层失重Fig.2 The blade wear rate and the weight variation of the coating at different linear speed

如图2所示,随线速度增大,叶片的磨损率成直线下降的趋势,说明线速度对叶片的磨损率影响显著。涂层的失重随线速度增大开始时是略微下降的趋势,到150m/s时突然上升,预示着其磨损机制有所改变。

2.2 对摩体系的磨损机制

为了探究NiAl-BN封严涂层与TC4钛合金模拟叶片这一对摩体系的磨损机制,分别对不同线速度刮擦后涂层和叶片的磨痕形貌进行观察,根据其差别分为三个阶段讨论。

2.1.1 线速度30m/s下刮擦的磨损机制

线速度30m/s下刮擦后涂层磨痕的表面形貌如图3a所示,磨痕中覆盖有大量片状物质,其余部分发生了涂层的剥落。片状物质的能谱结果图3b显示其含有Ti、O、Ni和Al元素,且Ti的含量较高,说明片状物质是高速刮擦中叶片材料向涂层发生转移形成的。即此时涂层的磨损机制为涂层剥落和叶片向涂层转移,形成了转移层[4]。从图3c的截面照片中可见转移层(灰色的)的厚度在10μm左右,层内已经出现了裂纹,有即将剥落的小块,转移层下面紧邻的涂层有致密化倾向,距离转移层较远的部分则看不到这种趋势。

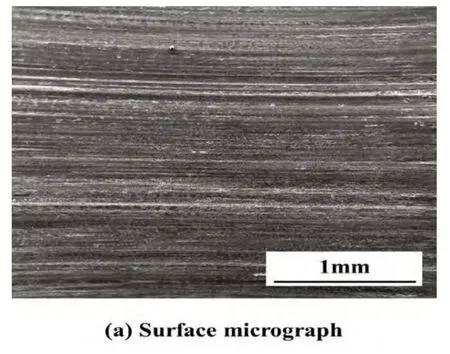

图4为线速度30m/s下刮擦后叶片端面磨痕的表面形貌和三维立体形貌。如图4a、b所示,叶片端面磨痕中布满犁沟,犁沟深度较大,排布密集,典型的磨粒磨损特征。这源于叶片刮擦涂层的“自冲效应”[6],即疏松的涂层材料被刮擦时产生的颗粒成为三体磨损中的磨粒,对叶片造成进一步的磨损。

图3 线速度30m/s刮擦后 (a)涂层磨痕表面形貌;(b)位置A处的能谱结果;(c)涂层磨痕的截面形貌Fig.3 Rubbed at 30m/s (a)the coating wear scar`s surface micrograph;(b) EDX result of position A;(c)the coating wear scar`s section micrograph

图4 30m/s刮擦后叶片端面磨痕形貌Fig.4 Micrograph of the blade tip`s wear scar rubbed at 30m/s

2.1.2线速度90m/s下刮擦的磨损机制

如图5所示,线速度90m/s下刮擦后涂层的磨痕形貌与30m/s时类似,同样为涂层剥落和叶片向涂层转移的磨损机制。

图5 90 m/s刮擦后涂层磨痕的表面形貌Fig.5 The coating wear scar`s surface micrograph rubbed at 90m/s

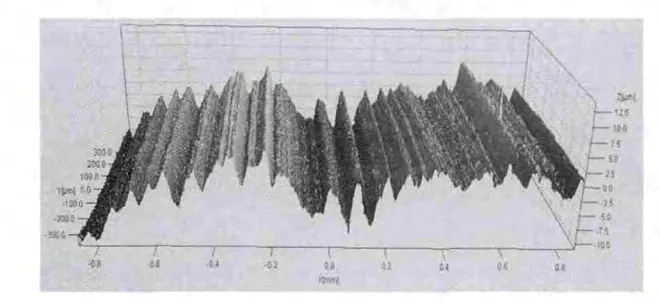

图6所为线速度90m/s刮擦后叶片端面的磨痕形貌。如图所示,叶片端面磨痕形貌中存在犁沟和鳞片状塑性流动(图6a、b),从三维形貌图(图6c)上可以看出,犁沟密度与深度与30m/s时相比大大减少,此时叶片的磨损机制为犁削和塑性变形。

随着线速度增大,单次刮削量(一次刮擦中叶片侵入涂层的量)下降,产生的涂层颗粒变小,对叶片的犁削作用减弱,所以90m/s时叶片的犁削磨损比30m/s时有所下降。刮擦线速度增大使摩擦热效应更加显著,而TC4钛合金的强度受温度影响非常大[14]。在刮擦产生的瞬时高温作用下,叶片软化严重,更易发生塑性变形,出现大量塑性流动。

图6 线速度90m/s刮擦后叶尖磨损形貌Fig.6 SEM image of rubbed blade tip at 90m/s

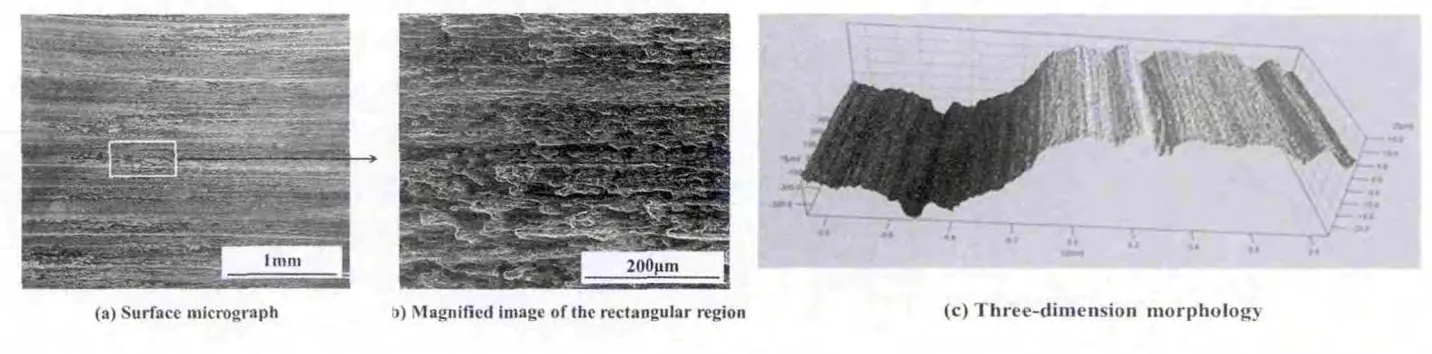

2.1.3 线速度150m/s下刮擦的磨损机制

图7所示是线速度150m/s下刮擦后涂层的磨痕形貌。如图所示,磨损机制同样为涂层剥落和叶片向涂层转移,形成了转移层,与图3a比较可见,转移层的覆盖面积大大减少。转移层为水平层状结构,由叶片材料的连续涂抹而形成[4]。随着线速度增大,刮擦次数增多,转移层表面应力产生的裂纹和热裂纹(如图8所示)增多,等裂纹连接起来时,在叶片经过时的震荡作用下转移层会发生剥落[5]。

线速度150m/s下刮擦后叶片的磨损机制与90m/s时类似,为犁削和塑性变形机制。

图7 线速度150m/s刮擦后的涂层磨痕形貌Fig.7 SEM image of the coating wear scar at 150m/s

图8 150m/s刮擦后涂层磨痕中的应力裂纹与热裂纹Fig.8 The stress crack and thermal crack in the coating wear scar rubbed at 150m/s

3 讨论

在常规的摩擦磨损试验中,滑动线速度的增大通常伴随着对摩副磨损率的上升,因为线速度增大会带来高的表面温度,使微凸体接触区域的剪切更容易进行。在本文的试验条件下,却是随线速度增大叶片的磨损率下降,这必然与本文远高于常规摩擦磨损试验的线速度、不同线速度下的单次刮削量不同以及特殊的对摩副材料有关。

如图9所示,高速刮擦试验中测得的法向力和试验后测得的涂层致密化随线速度增大而下降。入侵率一致、入侵深度固定时,线速度越小则单次切入量越大,法向力越大。前人试验也得到类似的结果[15]。NiAl-BN涂层具有疏松多孔的结构,在高法向压力下被压实的更严重。所以随着线速度增大,法向力减小,涂层的致密化减轻。

图9 不同线速度下的法向力峰值Fig 9.The maximum normal force at different linear speed

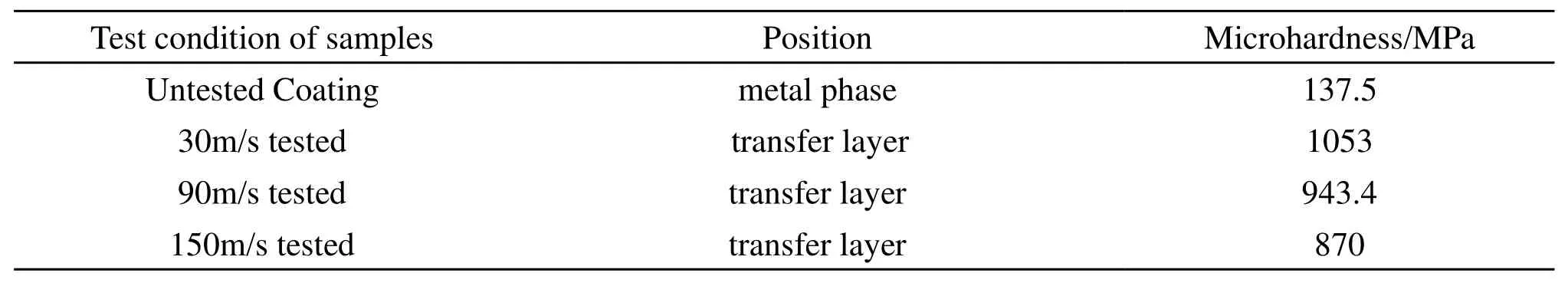

如表1所示,线速度增大,磨痕表面转移层的显微硬度值有减小的趋势,但均高于未磨涂层,与其他学者的试验结果一致[16]。刮擦前后涂层都发生了不同程度的致密化且形成转移层,转移层是又厚又硬的[4],故硬度值较未磨涂层都有所升高(未试验涂层硬度值在金属相上打点获得)。

在30m/s高刮擦线速度带来的高摩擦闪温作用下,叶片发生软化致被犁削,且30m/s时的刮擦力最大,所以叶片犁削磨损严重。30m/s时涂层的致密化严重,致密层较厚,造成此时叶片向涂层转移形成的转移层硬度最大,进一步加剧了叶片的磨损。

随着线速度增大,刮擦中的法向力和切向力均较小,涂层的致密化程度减轻,磨痕表面转移层显微硬度值减小,所以涂层对叶片的磨损减轻,叶片的磨损率下降。

表1 不同线速度试验后涂层磨痕表面金属相和转移层的显微硬度Table 1 The Microhardness of the metal phase and transfer layer on the coating wear scar after different linear speed testing

涂层的失重受致密化和涂层剥落影响较大。致密化随线速度增大而较小,且在150m/s时有一个明显的转折,下降较快;150m/s时的磨痕形貌分析也显示此时的热裂纹与应力裂纹较多,涂层剥落严重。这两点共同作用,使涂层的失重在150m/s时发生突然的跃升。

4 结论

本文采用高速刮擦试验机,研究了NiAl-BN封严涂层与TC4钛合金模拟叶片这一对摩体系在高速刮擦下的磨损行为。得到的主要结论如下:

(1)涂层的磨损,较低线速度下为涂层剥落和叶片向涂层转移机制,高速下转移层发生剥落。较低线速度时,叶片的磨损为犁削机制,随线速度升高转变为犁削和塑性变形机制;

(2)在入侵率与入侵深度固定的情况下,线速度增大则单次刮削量减小,从而叶片对涂层的刮擦力减小,涂层的致密化减轻,磨痕表面的硬度下降,叶片的磨损率下降。