基于Amesim的新型防卡钎液压系统的性能分析

喻 威,陈周伟,陈珍颖,罗春雷

基于Amesim的新型防卡钎液压系统的性能分析

*喻 威,陈周伟,陈珍颖,罗春雷

(中南大学机电工程学院,湖南,长沙 410083)

针对现有凿岩设备在应对溶洞和裂缝卡钎工况时系统响应过慢而无法有效防卡钎的问题,在对现有液压防卡钎控制方案分析的基础上,提出了一种具有快速响应特征的自动防溶洞及裂缝卡钎、以及推进到位自动回退功能的新型凿岩液压控制方案。借助AMEsim仿真,对节流口、防卡阀等关键元器件参数进行了优化,使系统从理论上获得了最快的响应速度。现场试验结果表明,钎头打入裂缝中后,推进油缸换向响应时间约为0.6 s;钎头打入溶洞时,推进油缸换向响应时间约为0.5 s,该新控制方案能快速有效预防卡钎事故、稳定可靠。该设计思路和方法对其他同类设备的液压系统设计有一定的参考价值。

防卡钎;响应时间;凿岩设备;裂缝;溶洞

目前,国内外生产的凿岩设备均已具有不同程度的自动化机能,其中电脑凿岩台车能实现自动布孔—定位—钻孔的循环,而一般的开环式控制系统也要求实现单孔循环自动化[1]。单孔循环自动化是指凿岩机开孔轻冲击、凿岩重冲击、防卡钎轻冲击与回退及推进到位返回等动作的自动化。气动凿岩机依靠操作者的反应速度防止或处理卡钎故障,对于冲击功率大、频率高、钻进速度快的液压凿岩机,仍靠操作者的反应速度难以防止卡钎故障,因此液压凿岩机自动防卡钎功能显得尤为重要[2]。

目前国内外的研制的钻车都是以转钎压力为信号,形成了各式各样的防卡回路。法国Secoma公司生产的RPH35型液压凿岩机采用的是容积调速防卡,转钎压力超过设定值时减小泵的排量,从而降低推进速度,同时该油压使得冲击泵降低排量,减小冲击功,达到轻冲击轻推进的效果,从而实现防卡。瑞典Alimak公司生产的AD101型凿岩机采用的是压力继电器配合电磁换向阀防卡装置,属于二级防卡,响应速度缓慢。芬兰Tamrock生产的HLR438LS型凿岩机使用的是推进油路与转钎油路串联,并设置防卡阀的防卡机理,该回路结构简单,响应速度快,但是只适用于马达—链轮推进形式,同时实现卡钎轻冲击时需另设回路,使系统复杂化。瑞典Atlas公司生产的COP系列凿岩台车在推进回路上设置液动换向阀,以转钎压力作为反馈,当转钎压力超过设定值时,推动换向阀阀芯换向,实现凿岩机快退,该方法简单可靠,但是由于防卡阀芯为柱阀,必须有一段密封长度,使得防卡阀响应速度提高受到限制[2-3]。

以上的各种液压控制系统的防卡方法,虽然其结构各据特点,均在不同程度上取得了一定的效果,但在实际生产中还存在着下列较为突出的问题:

(1)胶管与阀数量多,设备结构复杂,维修不便,可靠性降低;

(2)自动防卡能力不强,关键在于防卡反应速度跟不上,卡钎信号是由转钎压力信号传递至推进油路,再使凿岩机回退,传递距离远,时间长,加上数个控制阀的换向时间,使得防卡反应速度降低。

(3)对于溶洞卡钎反应缓慢,不能预防溶洞卡钎故障。

卡钎故障一旦发生,在阴暗燥热的隧道中消除故障具有极大劳动强度,同时阻碍整体施工进度。因此结合现场施工案例,深入探讨卡钎机理,寻求更好的防卡途径,一直是国内外从事液压凿岩工程技术研究人员关注的重点。

对此,杨襄璧[4]提出了一种以预防卡钎为主,处理卡钎为辅的二路反馈三级防卡钎的自动防卡钎方法。胡均平[5]通过对推进压力反馈自动防卡钎控制条件的研究分析,自动防溶洞卡钎的计算机控制模型,并进行了防溶洞卡钎性能仿真计算和试验测试。赵宏强,李美香[6-7]对潜孔钻机设计一套利用回转压力和推进压力同时作为反馈信号的能应对多种工况的综合自动防卡钻控制方案,并对控制规则进行了理论研究。笔者曾设计一种推进压力自动无级调节、凿岩机自动轻冲及自动回退的防卡钎系统,并着重对其中的防卡阀理论探索和试验研究[8]。

本文在这些研究的基础上提出一种新的液压防卡钎方案,该方案以推进油压力作为反馈信号,力求缩短压力反馈路径和反馈压力建压时间,并以反应速度快的插装阀作为防卡阀使用,力求获得最快的防卡反应速度。利用AMEsim软件对该液压系统进行建模分析并对液压系统参数进行优化,最后进行试验分析,对该系统的可行性和性能参数进行验证。

1 新型快速防卡钎液压系统的工作原理和特点

1.1 防卡钎机理的探讨

根据卡钎具体的情况可以分为以下两种:

(1)裂缝卡钎:卡钎瞬间,钎杆受力极大。钎杆瞬间打入岩石的裂隙中,转钎阻力矩超过凿岩系统能供给的最大转矩,钎杆卡死,推进运动同时停止,转钎压力和推进压力同时升高到最大值。应使推进方向阀换向,推进油缸带动凿岩机回退。

(2)溶洞卡钎:钎杆打入岩石溶洞中,阻力消失,使得凿岩机快速向前,直至再次撞击到岩面,碎石卡在钎头与钎杆的连接处,钎头拔出困难。此类卡钎在液压系统中首先表现在转钎压力和转钎压力突然下降,出现卡钎后表面为两者同时升高到最大值。出现此类卡钎时应力求在钎头快速前进而未再次撞击岩面前完成推进方向阀换向,使凿岩机回退。然后人工操作凿岩机进行试探性轻推,越过溶洞后再启动自动凿岩循环,避免卡钎。

1.2 新型防卡钎液压系统设计思路

在生产实践中,溶洞卡钎的造成的危害较大,一般也将其作为主要研究部分。对于裂缝卡钎,因为瞬时压力上升,凿岩机几乎不前进,钎杆行进位移小,故大多能退回。而溶洞卡钎时钎杆行进位移大,碎石卡在钎头与钎杆之间,再使凿岩机退回已非常困难。

快速响应防卡系统设计应遵循以下几条原则:

(1)以实用为原则,围绕推进压力设计防卡阀组,简化油路,缩短压力反馈路径;

(2)制方法上来说,采用纯液压控制凿岩系统,这样可以减去电液之间的转换时间,同时能更好地适应恶劣工况;

(3)用响应速度快的插装阀元件搭建系统,最大程度地缩短响应时间,同时更好地满足互换性原则。

根据以上原则设计出防卡钎液压系统如图1。

1减压阀,2换向阀,3推进油缸,4单向节流阀,5防卡阀,6顺序阀主阀,7顺序阀先导阀

1.3 快速防卡钎液压系统的工作原理

本系统工作过程包括:轻推轻冲击开眼、重冲击开眼、卡钎返回及运动到位自动返回。图1中,P1为推进换向阀出口压力;P2为推进油缸大腔压力;P3为推进油缸小腔压力;P4为防卡阀与节流口D5上方压力;Di为各处节流口。

系统工作过程如下:

(1)轻推轻冲击开眼:推进换向阀至于下位,此时压力油经减压阀、节流口D2、进入推进换向阀以后,分成两部分,一部分通过节流口D11、过推进换向阀流回油箱;另一部分通过单向节流阀,进入推进油缸大腔,凿岩机自动实现轻推轻冲击,此时防卡阀关闭。

(2)重推凿岩状态:推进换向阀置中位,从减压阀出来的压力油通过单向节流阀进入推进油缸大腔,推进压力随推进阻力的增大而增大,实现重冲击。

(3)防卡钎状态(分两种情况):

裂缝卡钎:钎头冲入硬岩裂缝中被卡住,推进压力升到最大值,推进大腔压力P2增大至顺序阀先导阀调定压力时,先导阀打开,从P2处流来的压力油,分流一部分经节流口D7、节流口D9回泄漏油箱;顺序阀主阀芯在压差作用下被打开,推进换向阀换向,凿岩机退回。

溶洞卡钎:钎头打入溶洞中,推进阻力突然消失,推进大腔处压力P2迅速降低,防卡阀打开,推进换向阀换向,凿岩机退回。

(4)凿岩机推进到位自动返回:系统的动作反应及控制过程与裂缝卡钎一致。

1.4 新型快速防卡钎液压系统的特点

(1)该系统的核心在于,其卡钎信号来源于推进油压的压力变化,通过节流口口的大小,调节控制轻推压力和重推进压力,从而达到凿岩机各种工况的推进要求,减小了系统所需的胶管和阀的数量,简化了系统的结构。

(2)该系统的防卡装置由二通插装阀锥阀组成,由于卡钎信号由推进油压的变化而来,其反馈途径短,相对转钎压力反馈来说反馈时间短,加快了系统防卡钎的反应速度,增强了系统防卡钎能力。

(3)系统设计中采用二通插装锥阀作为防卡阀,因而反应灵敏,阀芯运动无密闭长度使得防卡反应的速度得到提高,防卡快速性得到保证。

2 卡工况动态仿真

经静态计算液压系统中仿真需要的参数如下得到:

表1 各节流口静态计算结果

2.1 系统AMEsim模型

依据图1所示的原理及其结构在Amesim软件中建立系统模型,如图2所示。换向阀和插装阀运用Amesim软件中的Hydraulic Coponent Design库中元件搭建,其中换向阀是手动复位形式,因此用质量块的静摩擦力模拟换向阻力。用力信号模拟推进负载,参考最优轴推力相关计算设定,元器件其他参数根据样本或测试获得。

图2 压系统AMEsim模型

2.2 结果分析

首先通过批处理手段对静态计算得到的系统中个节流口尺寸大小进行优化,如图3所示。阻尼孔D3直径对溶洞防卡钎性能有很大影响,减小D3直径可以缩响应时间,但以增大正常工况下的能量损失为代价,所以应在满足推进速度的前提下,尽量选择小的节流口,使之既满足最佳工况的匹配,又可使卡钎性能得到保证。

按照同样方法对其他阻尼孔优化后得到各阻尼孔的尺寸见表2。

图3 不同阻尼孔D3直径对应的P2压力曲线

表2 各节流口优化后的尺寸

图4是优化后的仿真模型的压力曲线。用推进负载力随时间的函数模拟卡钎工况:在0.25s时从重推工况转入裂缝卡钎工况,推进负载由6500N阶跃至20000 N。从图4可以看出,凿岩机从重推状态转换到裂缝卡钎状态,P2点压力剧增,溢流阀开启,之后下降到减压阀设定的压力,同时推开顺序阀。P4点压力从顺序阀开启后开始建立压力,直到足以推动换向阀换向。换向阀换向后,推进油缸回退,P2点和P4点接通油箱,压力降为零,整个换向过程需要0.4S的响应时间。

图4 裂缝卡钎时压力曲线

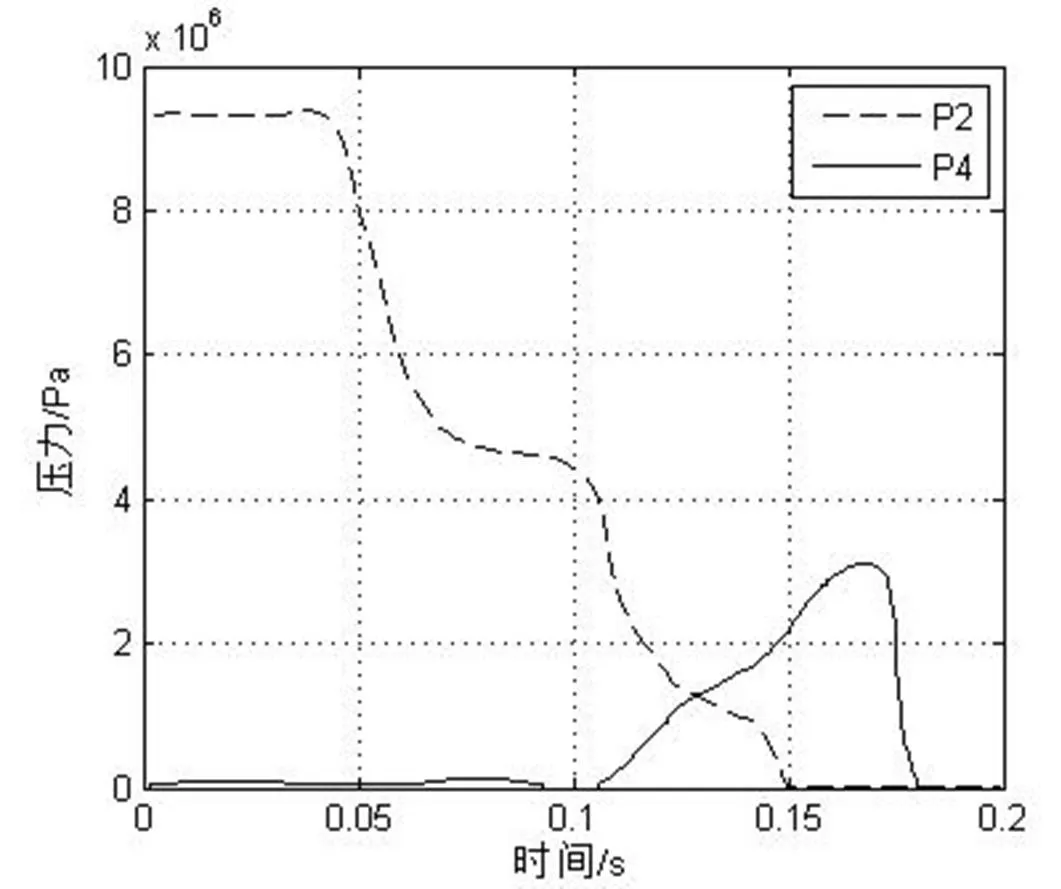

图5是溶洞卡钎工况下的压力曲线。用推进负载力随时间的函数模拟卡钎工况:在0.04 s时从重推工况转入溶洞卡钎工况,推进负载由6500 N阶跃至0 N。从图5可以看出,P2点压力从0.4 s开始下降,防卡阀5在D3两端压差作用下开启。P4点压力从防卡阀5开启后建立,换向阀动作前达到最大值,然后压力下降,换向过程需要0.18 s响应时间。

图5 溶洞卡钎压力曲线

3 试验

通过对中南大学机电工程学院与某企业联合开发的应用了新型快速凿岩机防卡钎液压系统的GLCS16-2型凿岩台车进行测试,检验该系统的效果,试验现场图片如图6所示。传感器选用动态性能良好的压电式压力传感器,测试仪器为海德泰尼克公司生产的Multisystem 5060手持式液压测试仪,同时连接PC进行数据实时打印。获得相应的试验数据,与系统仿真模型进行对比分析,验证模型的正确性,同时进一步优化系统参数。在裂缝卡钎和溶洞卡钎两种工况下记录推进压力P2和换向阀控制油口压力P4的随时间变化的曲线。

图6 试验现场

图7 裂缝卡钎实验压力曲线

图8 溶洞卡钎实验压力曲线

由图7和图8反应的测试数据和试验现象可知,钎头打入裂缝时需0.6 s反应时间,打到溶洞需要0.5 s反应时间。对比仿真结果可知,压力时间曲线是基本吻合的,证明液压系统设计思想正确。因为仿真过程中忽略了油缸和管路上的压力损失,以及仿真时的推进阻力加载是对真实情况的简化,所以结果也有所差异。

4 结语

本文以液压凿岩台车液压系统为研究对象,提出了一种新型液压防卡钎方案,通过AMEsim加以仿真,得到了其面对不同卡钎工况下的动态特性,并进行了试验验证,得到结论如下:

(1)推进压力能反映出钎头遭遇的不同的岩石状况,可作为反馈压力来设计防卡钎系统;

(2)阻尼孔的尺寸对防卡钎液压系统的响应速度影响较大,应作为优化的重点,其中D3对防溶洞卡钎响应速度影响最大,优化结果为1.15mm;

(3)插装阀阀芯结构简单,动作灵敏适用于要求响应速度快的场合。

[1] 李军.液压凿岩机的发展与应用[J].有色金属(矿山部分),2008(3):36-38.

[2] 徐绍军,周宏兵,汤晓燕.液压凿岩钻车防卡钎系统研究概况[J].凿岩机械与气动工具,2004(2):13-17.

[3] Anon. Atlas copco's roc 712HC-01 hydraulic crawler drill[J]. International construction, 1986(4):66-68.

[4] 罗春雷,胡均平,朱桂华,等.液压凿岩钻车新型防卡钎系统研究[J]. 液压凿岩机械与气动工具,2002(3): 29-32.

[5] 胡均平,杨襄璧,吴万荣.凿岩过程推进压力反馈防卡钎计算机控制[J].中国有色技术学报,1998(2):364-367.

[6] 赵宏强,李美香,高斌,等. 潜孔钻机凿岩过程自动防卡理论与方案研究[J].机械科学与技术,2008(6):739-741.

[7] 杨襄璧,胡均平,王琴,等.液压凿岩卡钎机理及自动防卡新方案[J].中南工业大学学报,1995(6): 789-792.

[8] 李美香.潜孔钻机凿岩过程自动防卡液压控制方案研究[D].长沙:中南大学,2008.

PERFORMANCE ANALYSIS OF NEW ANTI-JAMMING HYDRAULIC SYSTEM BASED ON AMESIM

*YU Wei, CHEN Zhou-wei, CHEN Zheng-ying, LUO Chun-lei

(School of Mechanical and Electrical Engineering,Central South University,Changsha Hunan, 410083,China)

In order to avoid the jamming problem of drill-rod because of slow response of existing drilling equipment when facing gaps and karst caves during drilling process, we proposed the principle scheme of a quick-response hydraulic control system which aimed at making the jackdrill return as soon as possible once detected gaps and karst caves. The model of the hydraulic system was established and then solved by AMEsim. The parameters of critical parts such as restrictors and anti-jamming group valve were optimized by simulating to achieving the shortest theoretical response time. The system has been applied to field experiment and the result shows its ascendant ability of preventing jamming failure,the response time is shorter than traditional system in half. This research has great engineering application value to improve the drilling efficiency.

anti-jamming;response time;drilling equipment; gapp;karst cave

TU63

A

10.3969/j.issn.1674-8085.2014.03.016

1674-8085(2014)03-0069-06

2014-03-21;

2014-04-18

国家高技术研究发展计划项目(863计划)(SS2012AA041809);

*喻 威(1988-),男,湖南湘乡人,硕士生,主要从事机电液系统集成与控制技术研究(E-mail: 364569000@qq.com);

陈周伟(1989-),男,湖南人郴州人,硕士生,主要从事机电液系统集成与控制技术研究(E-mail: 389324556@qq.com);

陈珍颖(1990-),女,湖南怀化人,硕士生,主要从事机械设计理论及计算机辅助设计研究(E-mail: 1036754992@qq.com);

罗春雷(1968-),男,江西高安人,副教授,博士,硕士生导师,主要从事机械设计理论和工程机械技术研究(E-mail: luoclok@163.com).