数控机床多方案切削试验宏程序构建研究

刘朝晖,张为民,董新峰,应建中

数控机床多方案切削试验宏程序构建研究

*刘朝晖1,2,张为民2,3,董新峰2,应建中4

(1. 井冈山大学机电工程学院,江西,吉安 343009;2. 同济大学机械与能源工程学院,上海 201804;3. 同济大学中德学院,上海 201804;4. 井冈山大学建筑工程学院,江西,吉安 343009)

在数控切削加工试验中需依据试验要求经常修改数控程序,费时费力且容易出错。本文通过对典型切削实验方案的分析,对切削实验进行参数化处理。根据数控系统变量的特性,将多方案切削加工参数转换为变量表格,基于宏程序变量间接寻址方法实现对表格数据查询、调用,进而设计宏程序实现数控程序的参数化,简化了试验过程的数控程序的重新编制及修改调试。文中通过多方案正交切削实验对宏程序方法的有效性进行检验,实验结果表明宏程序法在多方案切削加工中具有良好的适用性,且能降低误操作,提升试验效率,具有较高的应用价值。

宏程序;切削加工;多方案;数控机床;正交试验

数控机床在使用过程中,零件的加工是通过执行数控程序实现,因此正确、高效的程序编写是提升数控加工效率的关键技术之一。随着计算机技术发展,数控机床集成度越来越高,能实现更高精度、更复杂零件的加工。数控编程的发展也由传统的手工编写过渡到CAM软件自动编程,宏程序作为特殊的手工编程方法,可用较少代码实现复杂加工操作,是CAM编程方法的补充[1]。

在切削工艺、机床能效等研究中,常需进行切削加工试验论证,对试验结果分析并提出优化,这需要对试验方法进行设计。在切削加工研究中,所构建试验一般为多方案试验,常用正交试验方法。正交试验方法是研究多因素多水平的一种试验方法,它根据正交性从全面试验中挑选出部分有代表性的点进行试验,是一种高效率、快速、经济的实验设计方法[2]。如在数控机床能效、切削力、切削工艺优化研究中,采用正交实验法设计试验,探讨其与切削工艺参数之间的关系[3-5]。数控车削试验主要因素为背吃刀量a、切削速度v、进给速度;数控铣削试验主要因素为轴向切削用量a、径向切削用量a、切削速度v、进给速度。正交切削实验中工艺参数是变化的,采用简单的手工编程需要不断修改程序,而采用CAM软件编程需要不断修改模型和传输程序,两者都耗时多。本文采用参数化宏程序方法设计单一数控程序完成试验,无需在试验过程中编辑、修改程序或数据,提升实验效率和准确性。

1 宏程序原理介绍

目前主流的数控系统(FANUC、SIEMENS、三菱等)都支持宏程序,但不同数控系统所支持的宏程序指令有所差异。数控宏程序可分为A类和B类宏,其中A类宏程序格式固定,编写较费时费力;B类宏程序类似于C语言,程序编写更为方便;两者运行的效果一致,目前大部分机床支持B类宏程序[1]。

宏程序可实现算术运算、逻辑运算和三角函数及其混合运算功能,支持循环、分支和子程序调用功能,变量数据存储功能大大提升程序编制灵活性。宏程序能实现使用相对简单的程序代码完成复杂零件加工程序的编制。

在多方案切削试验宏程序中,通过数控系统的变量存储将切削参数以表格方式进行存储,并且通过变量运算及其间接寻址实现切削参数切换。在FANUC数控系统中,采用#

本文采用FANUC 21i数控系统,其变量分为空变量(#0)、局部变量(#1~#33)、公共变量(#100~#149,#500~#531)以及系统变量(#1000以上),其中#500~#531公共变量具有断电保存数据功能,设计将该区域作为试验方案数据表格的存储区域。同样,对于SIEMENS数控系统中也有局部用户变量、程序全局用户变量、全局用户变量。宏变量数值的设定,可以通过数控程序中赋值语句实现,如1=10,也可在数控机床宏设置操作界面下输入数值。

2 实验

2.1 实验设备与方案

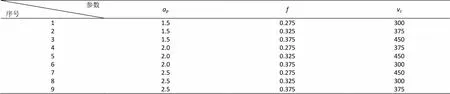

以数控车床能效试验为例,实验设备为FIVES公司Cincinnati HTC 200M车削中心,数控系统为FANUC 21i。试验样件尺寸为外径125、内径95、长度为180 mm、切削长度为120 mm;采用液压卡爪夹紧、尾架支撑方式,如图1所示。采用HIOKI PW3360功率仪和FANUC Servoguide软件和PCIMA网卡采集机床功率、转速等数据。实验采用三因素三水平的正交试验方案,分别取a取值1.5 mm、2 mm、2.5 mm,取值分别0.275 mm/r、0.325 mm/r、0.375 mm/r,v值分别300 r/min、375 r/min、450 r/min,构建切削参数L9(33)正交表格如表1所示。

表1 数控车床能效试验正交试验方案

图1 切削试验平台

以表1所示正交试验方案为例,完成案中的所有试验需要9组参数试验,重复3次共需进行27组试验;考虑将120 mm的长度均分三段,每段长度上完成一组参数的试验,如图2(a)所示。这样可以通过三次切削完成9组参数的试验,但需保证每段上采样次数满足要求。本实验中选取的式样加工的最小直径Dmin=100 mm,max=0.375 mm/r,max=450 m/min,根据公式(1)可知Z轴最大切削速度为fmax=537.15 mm/min。由此可知,完成40 mm长度切削需要的时间为4.47 s。每段长度上功率仪和Servoguide软件的采样点数达到数据采集的要求。

采用每次试验完成三组数据切削方案,需考虑对宏程序中工艺参数变换顺序。应考虑在一次切削中a保持不变,和v相应变化,否则会产生图2(b)所示的切削台阶,甚至产生图2(c)所示刀具损坏的倒台阶面状况,导致难以自动完成后续参数组切削试验。因此在程序设计时,必须考虑试验在无人工干预下完成。

(a) 等a圆柱面 (b)a依次变化阶梯柱面 (c)a乱序变化阶梯柱面

图2a变化的影响对切削的影响

Fig.2 Affect of cutting withachanging

2.2 正交宏程序实现

根据上述试验方案,将试验因素的水平值依次存储在#500后的单元中。其中a存储在#501~#509,存在#511~#519,v存储在#521~#529,参数之间间隔为10。在数控机床界面下,将表1所示的值依次输入到对应的变量地址中,或编写用于赋值宏程序,运行后实现参数赋值。在宏程序中,通过语句定义变量#1=10表示变量间隔,#2=500数据查询基址和变量指针参数#3=1。此时,av参数可分别通过间接寻址方式#[#2+#3]、#[#1+#2+#3]、#[2*#1+#2+#3]实现。

在本方案宏程序中只需给定初始试件直径、安全直径、单段切削长度,可完成一次切削后继续执行切削,程序流程图如图3所示。根据上述数据的宏变量对应关系,综合考虑试验现场情况,设计完成宏程序如下。

图3 程序流程图

O1002

#1=10;表格数据间距

#2=500 ;表格起始地址

#3=1 ;变量指针

#4=125 ;初始外径

#5=100 ;安全外径

#6=120 ;加工长度

#7=#6/3 ;分3段后区间长度

#8=0 ;Z向记长

#9=#4 ;当前加工直径

#10=300 ;当前线速度Vc

#11=0.275 ;当前进给f

T0101

G50S3000 ;限制最高转速

#9=#9-2*#[#2+#3] ;当前切削直径

N2IF[#9LT#5]GOTO1 ;小于安全尺寸结束

G00X#9Z5M8 ;初始位置

M4G96S300 ;恒线速度切削

WHILE[#8LT#6]DO1 ;达到切削长度跳出

#8=#8+#7 ;计算当前长度

#10=#[2*#1+#2+#3] ;计算当前Vc

#11=# [#1+#2+#3] ;计算当前f

G1G99Z[-#8]F#11S#10 ;切削加工

#3=#3+1 ;变量指针增1

END1

G00 X[#9+50]Z5. ;退回起始点

M01 ;选择性停止

IF[#3EQ10] THEN#3=1 ;变量指针复位

#9=#9-2*#[#2+#3] ;当前切削直径

#8=0 ;切削长度复位

GOTO2

N1M9G97 ;结束加工

G00X300Z100 M9 ;撤回安全位置

M5

M30

本程序可采用M01或M00对每组参数切削试验完成后停止,按下循环启动按钮后即可实现下一组参数的切削试验。本例中完成所有9组参数试验后,毛坯的尺寸变为113 mm,需要时间约为80 s;期间无需再装夹和修改程序,按下循环启动即可进行重复的试验,切削完成后尺寸变为101 mm,共完成18组参数试验后程序自动终止。对比传统的试验程序,试验自动化程度高,大大节省了试验辅助时间,降低了试验误操作风险。

3 结论

(1)通过数控系统中变量存储功能,将多方案试验的工艺参数存储到数控系统中;通过变量的间接寻址功能,实现加工中切削参数的更改。修改变量计数指针#3初始值,改变起始选择的工艺参数;修改初值(#3=9)并使其以递减方式实现方案逆序试验;修改区间长度变量#7值改变单次切削完成试验组。

(2)利用宏程序中的循环、分支功能,实现每次切削完成3组工艺参数试验;在一次装夹中,不修改程序的情况下,完成多方案试验;采用该方案试验辅助时间和误操作风险均大大降低。

(3)本文中的宏程序设计方法可以扩展到其它多方案切削试验研究中。当应用于在数控铣削时,则应该考虑轴向切削用量a、径向切削用量a在方案的因素排列顺序,以保证试验能连续完成。

[1] 周维泉.数控车/铣宏程序的开发与应用[M]. 北京:机械工业出版社, 2012.

[2] 任露泉. 试验优化设计与分析[M]. 长春:吉林科学技术出版社, 2001.

[3] 葛任鹏, 仇健, 马晓波,等.新一代数控车床样机切削力测试试验研究[J].工具技术, 2013, 47(5):13-16.

[4] 谢东,陈国荣,施金良,等. 基于BP 神经网络数控机床切削能耗的研究[J].机床与液压, 2012, 40(1):54-57.

[5] 何兵,车林仙,刘初升.车削加工工艺参数优化[J].现代制造工程, 2013,35(2):79-83.

Study of CNC Macro PrograMming for Multi-scheme cutting test

*LIU Zhao-hui1,2, ZHANG Wei-min2,3, DONG Xin-feng2, YING Jian-zhong4

(1. School of Mechanical Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China; 2. School of Mechanical Engineering, Tongji University, Shanghai 201804, China; 3. Chinese-German School for Postgraduate Studies, Tongji University, Shanghai 201804, China; 4. School of Building Engineering , Jinggangshan University, Ji’an, Jiangxi 343009, China)

During CNC machining experiments process, the NC program is often modified to meet test requirements, which may lead to time-consuming and error-prone. In this paper, typical cutting experimental schemes are analyzed to parameterize the cutting experiments. The multi-scheme cutting process parameters are tabled by using NC system variable according to its characteristics. Based on indirect addressing, the macro NC program is parameterized and it can query and call the table data, which can reduce reprogramming and modification during cutting process. Effectiveness of macro NC program inspection is done by a multi-scheme orthogonal cutting experiment, which shows it has good applicability, reduce the misuse and improve test efficiency and it has a high application value.

macro program; cutting; multi-scheme; CNC machine tool; orthogonal test

TG659

A

10.3969/j.issn.1674-8085.2014.03.003

1674-8085(2014)03-0013-04

2014-02-26;

2014-03-20

国家科技支撑计划项目(2012BAF01B02-4)

*刘朝晖(1979-),男,江西安福人,讲师,博士生,主要从事机械加工工艺研究(Email:jgsucad@126.com)

张为民(1965-),男,上海人,教授,博士生导师,主要从事机械加工工艺研究(Email:iamt@tongji.edu.cn)

董新峰(1985-),男,山东滨州人,博士生,主要从事切削稳定性研究(Email:laile_sd@163.com);

应建中(1965-),男,江西乐平人,副教授,主要从事热能工程研究(Email:jianzhongying65@163.com).