原油加工中氯化物的检测及控制

赵 敏,龚树鹏,康强利,马红杰

(中国石油独山子石化分公司,新疆 独山子 833600)

随着加工原油性质的逐渐劣化,原油中所含的硫、氯等腐蚀性介质含量也有逐渐增加的趋势。硫腐蚀与温度密切相关,对其腐蚀规律人们已经有了较为深入的了解,相应的防护措施也较为成熟。相比之下,由氯带来的腐蚀问题仍需深入研究。氯化物的存在不仅威胁常减压蒸馏装置的安全生产,而且对二次加工装置也产生了较大危害[1-3]。这不仅严重影响了炼油生产装置的长周期安全运行,也造成了极大的经济损失。因此,弄清原油中氯化物的来源、危害及检测方法,为制定氯化物脱除措施提供必要的依据。

1 氯化物的来源及危害

1.1 氯化物的来源

原油中的氯化物分为无机氯化物和有机氯化物两类。原油开采时会带一定量的盐和水,经过电脱盐处理后可以去除大部分水和无机盐,但是还有少量的水与油形成乳化液,悬浮在原油中,这些水含有以氯化钠、氯化镁和氯化钙等形式存在的无机盐。原油中的有机氯化物主要来自采油过程中添加的化学助剂,如含有氯代烃为主的清蜡剂、降凝剂、减黏剂、水处理剂等采油助剂。另外,原油自身中还含有部分以某种复杂的络合物形式存在于沥青质和胶质中的有机氯化物。而且炼油过程中使用的一些化学助剂如破乳剂、脱盐剂、输油管线及油罐清洗剂等也可能含有有机氯化物。

1.2 氯化物的危害

原油中无机氯化物如MgCl2和CaCl2易受热水解,生成HCl,形成有较强腐蚀性的环境。另外,虽然电脱盐能够有效脱除原油中的无机氯化物,但原油中所含有的有机氯化物无法通过电脱盐有效脱除,在加工过程中受热分解,产生腐蚀性介质HCl,因此导致许多炼油厂蒸馏装置虽然原油脱后盐质量浓度不大于3 mg/L(以NaCl计),但塔顶低温部位的HCl-H2S-H2O腐蚀仍然存在[5]。另外,催化等装置加工过程中生成的NH3与氯化物生成的HCl反应生成NH4Cl,易在低温部位发生铵盐结晶,造成系统设备、管线堵塞[6]。氯化铵结晶的生成,虽然固定了大部分的Cl-,减轻了后序系统的腐蚀威胁,但氯化铵覆盖之处会形成垢下腐蚀。同时,氯离子的存在对于奥氏体不锈钢材质的设备及管线,易产生孔蚀及应力腐蚀。此外,含有氯化物的馏分油作为二次加工装置的原料,还可能造成催化剂污染、中毒等问题[2]。

2 氯化物的检测方法

2.1 盐含量

盐含量分析是原油性质分析及原油评价的基本内容,同时也是蒸馏装置电脱盐运行状况的评价依据。目前常用的测定方法有原油盐含量测定法(电量法)SY/T0536、原油及其产品的盐含量测定法(容量法)GB/T 6532、原油盐含量的测定法(电导法)ASTM D3230及ASTM D6470(抽捉/滴定法)等。

张伟红等[7]通过实验分析认为,电量法(SY/T 0536)、电导法(ASTM D 3230)和容量法(GB/T 6532)这三种原油盐含量的测定方法不具有可比性。但是在消除硫化物的影响,原油中的盐比较单一,且以氯盐形式存在时,电量法SY/T 0536和容量法GB/T 6532的结果应该有一致性。使用SY/T 0536,GB/T 6532分析时,原油中存在的硫化物对测定结果有影响,需要加入双氧水对样品进行前处理。

何沛等人[8]采用电位滴定法、电量法和电导法分别测定了石蜡基、中间基和环烷基原油中的盐含量,认为虽然电位滴定法操作复杂,分析周期长,但方法取样量大,代表性好;电量法和电导法操作相对简单,分析速度快,只要能保证试样的均匀性,则电位滴定法和电量法测定结果接近,都在误差范围内。电量法在国内应用比较广,所以作为日常委托分析可以考虑用电量法。当作为仲裁方法或者与国外贸易接轨时,建议选用电位滴定法。电导法与电位滴定法和电量法分析结果差别较大,而且方法从原理上存在一些缺陷,建议不予采纳。电位滴定法和电量法主要是测定能溶于水中的无机氯化物含量,所以在考察由于无机氯化物引起的设备腐蚀问题时,建议选用电位滴定法和电量法测定原油中的盐含量。

杨德凤等[9]认为抽提/滴定法ASTM D6470和SY/T 0536中ASTM D6470方法的测定结果更具权威性。抽提/滴定法和ASTM D3230电导法两类盐含量分析方法中盐含量定义不同、应用侧重点不同。当关注原油储运或加工过程中的腐蚀问题时,应选用抽提/滴定法;当关注总盐含量对加工过程及产品质量的影响时,可选用稀释/电导法。

2.2 总氯和有机氯

对于有机氯和总氯的测定,现有方法都是将有机氯转化为无机氯再进行测定。目前,尚无公认的用于测定原油或馏分油中总氯含量的标准分析方法。传统的氧瓶燃烧法和氧弹燃烧法、快捷的X射线荧光法等只适用于氯含量较高的润滑油、添加剂类样品的测定。

依据方法原理,常用测定总氯的非标准方法主要有联苯基钠还原法和氧化微库仑法两大类。联苯基钠还原法是很多氯含量分析方法的基础,其主要原理是将试样溶解于甲苯中,加入联苯基钠试剂,将有机氯转化为NaCl;用异丙醇分解剩余的联苯基钠;再用酸性水溶液进行抽提,分离出水相后,进行Cl-定量分析。该方法又划分为容量滴定法和电位滴定法,电位滴定法的应用更为普遍、灵敏度更高[10]。氧化微库仑法的主要原理是将试样在高温、富氧条件下进行氧化裂解反应,将氯元素转化为HCl并引入微库仑滴定池,Cl-与滴定剂Ag+发生沉淀反应,消耗的Ag+通过电解方式进行补充,测量补充Ag+所消耗的电量,根据法拉第定律及进样量,计算得到样品的总氯含量。对于氧化微库仑法,如果反应条件控制不当,则不能确保无机氯定量地转化为HCl,最终导致总氯含量测定结果偏低;要想提高测定结果的准确度,必须优化反应条件。

ASTM D4929方法及其等效方法是原油中有机氯含量的标准分析方法[5]。此类方法明确规定,先利用常压蒸馏方法进行原油切割,得到204℃前馏分油,再进行碱洗及水洗以脱除其中的H2S和无机氯,最后用氧化微库仑法或联苯基钠还原法测定氯含量;根据204℃前馏分油中有机氯含量及该馏分段的收率计算得到原油中有机氯含量。该标准测得的有机氯化物浓度一般低于其真实值。ASTM D5808采用燃烧裂解-微库仑滴定法,用于测定芳香烃及其衍生物的有机氯含量。GB/T 18162和SH/T 0677的附录A基本采取了ASTM D 4929中的燃烧-微库仑滴定法,将样品经过通有氧气的高温裂解管,把有机氯转化为无机氯,再用微库仑电量法测量无机氯离子。

杨德凤等[10]分析认为由氧化微库仑法总氯与ASTM D6470法无机氯之差得到的有机氯含量比ASTM D4929方法更为可靠。

3 氯化物的脱除与控制

3.1 无机氯化物

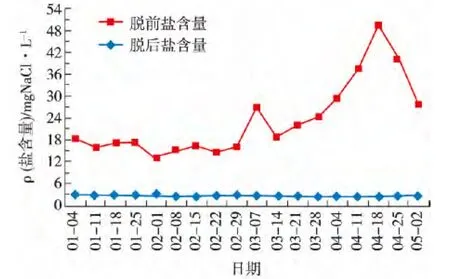

电脱盐是原油加工的第一道工序,原油中大部分的无机盐可被电脱盐装置去除,电脱盐效率高,进入后续装置的无机氯盐就少。为了满足生产需求,多数企业采用了先进的电脱盐技术并不断优化电脱盐装置的操作条件,同时开发、使用更有效的破乳剂来提高电脱盐脱除率。目前国内常用的电脱盐技术有交流电脱盐技术、交直流电脱盐技术、鼠笼式平流电脱盐技术和高速电脱盐技术等。电脱盐技术对不同种类原油的适应性不同,需根据所加工的原油性质,合理选用有效的电脱盐技术,提高电脱盐效果。目前国内镇海炼化、上海石化、大连石化、大连西太、扬子石化、兰州石化等都采用了高速电脱盐技术。某石化公司蒸馏装置采用长江(扬中)电脱盐设备有限公司的高速电脱盐成套设备技术,采用两级高速电脱盐,具有脱盐效率高,单罐处理能力大、电耗低等优点。通过对混合强度、破乳剂注入量、电场强度、电脱盐温度等操作参数的摸索和优化,脱后盐质量浓度小于3 mg NaCl/L(如图1所示)。

图1 2012年电脱盐脱后盐含量趋势Fig.1 Salt content trend chart after electro desalting

影响电脱盐效率的因素还有破乳剂型号、注入量及脱盐温度、注水量、油水混合强度、电场强度、注水水质等。因此必须不断根据原油性质,持续优化电脱盐工艺参数,确保电脱盐效率,以保证最大限度地脱除原油中的无机氯化物。另外,虽然电脱盐能将原油中大部分无机氯化物脱除,有机氯化物在一定条件下分解产生的HCl也会造成原油蒸馏及二次加工过程中设备腐蚀。因此,多数企业还通过加入中和剂、缓蚀剂以及适量注水的方式,来进行腐蚀控制[12]。

3.2 有机氯化物

目前普遍认为,有机氯化物的主要来源是油田开采过程中添加的各类含氯化学助剂,因此,杜绝或减少开采过程中各类含氯助剂的使用是最直接有效的方法。但是目前国内企业使用的原油质量标准SY7513—1988《出矿原油技术条件》中只规定了水含量、盐含量和饱和蒸汽压,对有机氯的含量未作限制。国外炼油企业对原油中的有机氯含量都有严格的限制,一般控制在1~3 μg/g,也有要求0 μg/g的。

研究人员开发了许多原油中有机氯的脱除技术,主要包括催化、电化学、吸附、生物等。国外有一些利用吸附剂或特殊催化剂去除烃类原料中有机氯的技术,中国石油大学等单位也开展了去除有机氯化物吸附剂的研究。

炼油企业中常在重整装置采用添加脱氯剂的方法[3,13]来脱除氯化物。脱氯剂主要成分是碱金属和碱土金属的氧化物和碳酸盐,脱氯能力、氯容量及对氯的选择性与金属氧化物和碳酸盐在其成分中所占的比例有关。还有的企业对重整装置进行了工艺和操作改进[13],在脱戊烷塔进料处增设脱氯塔,并将低温吸附脱氯工艺和碱洗脱氯工艺串联使用,在线水冲洗、控制循环氢中的水含量和阻止催化剂比表面积的减少,最大限度地对氯进行了脱除,有效缓解了由氯腐蚀引起的问题。

中国石油化工股份有限公司安庆分公司针对劣质原油中氯含量高的问题,利用实验室现有原油破乳剂动态评价装置进行试验研究[14],将原油氯转移剂在常减压电脱盐装置随同原油破乳剂一起注入原油中,通过物理及化学过程,将有机氯转移到水相,通过脱盐污水排放,达到有效脱除有机氯的目的。

目前,国内某些炼油企业还开展了原油及馏分油中有机氯含量的分析测定以及氯分布和氯平衡研究。代文等对西江原油和索鲁士-伊重原油及其在常压蒸馏过程中的各馏分油的氯含量进行了测定,并对常压塔的氯平衡进行了计算,为有的放矢地解决原油中氯的危害奠定基础。胜利石油化工总厂对原油中的氯分布以及常压蒸馏过程中的氯平衡进行了分析,发现有机氯的水解是主要原因,在线水洗只能作为应急措施,应用渣油电脱盐工艺可从根本上解决氯对催化分馏塔结盐的影响。樊秀菊等人[15]通过热化学沉降脱水脱除了原油中的无机氯化物;利用微库伦滴定仪对辽河石化公司加工的原油及其馏分油中氯化物的分布规律进行研究,实验结果表明,原油种类和来源不同导致加工过程中其氯质量分数不同,原油中的氯分布在全馏分中,主要集中在重馏分中,轻馏分中的氯质量分数相对较少。可见,通过分析手段了解有机氯的分布规律,便于有效地采取措施进行有机氯的控制和脱除。

4 结语

原油中的氯分为无机氯和有机氯。大部分无机氯可由电脱盐脱除,而有机氯无法通过电脱盐有效脱除。因此,虽然原油脱后盐含量较低,但是有机氯分解引起的腐蚀及馏分油中氯化物较多影响二次加工的问题仍时有发生。因此,在采用适宜的电脱盐技术、优化电脱盐参数、塔顶工艺注剂、注水等措施有效脱除无机氯化物外,应加强对有机氯的综合控制。除了减少添加各类含氯助剂、优化脱氯技术之外,可以借助于总氯及有机氯含量的分析,对原油中氯化物的存在形态及其在工艺过程中的分布规律进行研究,从而采取针对性的工艺防腐措施或者材质升级等措施有效控制有机氯引起的腐蚀及其它问题。

[1]张晓静.原油中氯化物的来源和分布及控制措施[J].炼油技术与工程,2004,34(2):14-16.

[2]肖生科,徐小明.氯对催化重整的影响及对策[J].石油化工腐蚀与防护,2008,25(4):37-40.

[3]姚敬博.催化重整装置氯腐蚀及防护[J].石油化工腐蚀与防护,2008,25(1):56-58.

[4]樊秀菊,朱建华.原油中氯化物的来源分布及脱除技术研究进展[J]. 炼油化工,2009,20(1):8-11.

[5]韩磊,刘小辉.炼油生产中有机氯的检测与控制[J].腐蚀与防护,2011,32(3):227-231.

[6]李宁.原油中氯对催化分馏塔的危害及解决措施[J].天然气与石油,2005,23(3):52-54.

[7]张伟红.三种原油盐含量的分析方法探讨[J].中国石油和化工标准与质量,2009,29(12):16-19,22.

[8]何沛,杨玉蕊,韩东兴.原油中盐含量测定方法的比较[J].石油化工腐蚀与防护,2010,27(3):39-42,55.

[9]杨德凤,何沛.原油盐含量分析方法的选择及应用[J].石油炼制与化工,2009,40(12):39-42.

[10]杨德凤,何沛,王树青.原油氯含量分析方法的研究及应用[J]. 石油炼制与化工,2010,44(4):31-35.

[11]李得志,凌文凯,陈革新.常减压蒸馏装置用缓蚀剂的研究现状及展望[J].石油化工腐蚀与防护,2009,26(1):8-10.

[12]代文,王彩玲.常压蒸馏过程中氯分布研究[J].广东化工,2011,38(8):279-280.

[13]尹博文.催化重整装置氯腐蚀问题的探讨[J].广州化工,2011,39(7):152-154.

[14]产圣,王中杰,姚孝胜,等.原油氯转移剂的评价与工业应用[J]. 炼油技术与工程,2011,41(8):46-49.

[15]樊秀菊,朱建华,宋海峰,等.原油/馏分油中氯的分布规律[J]. 辽宁石油化工大学学报,2009,29(4):39-42.