裂化催化剂生产装置高温部位腐蚀控制技术

鲁宜胜,李延渊,周 竞,张艳玲

(1.中国石油化工股份有限公司催化剂长岭分公司,湖南 岳阳 414012;2.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

裂化催化剂自1936年问世以来经历了天然白土催化剂、全合成硅酸铝催化剂、半合成硅酸铝催化剂和分子筛催化剂等发展阶段[1]。目前使用的分子筛主要是 Y型分子筛,其中又分为REY,REHY,HY,USY等类型,其制备方法主要有半合成法和原位晶化法两种[2]。但由于其生产工艺条件较为苛刻,生产过程中存在酸性环境下的Cl-腐蚀、多种强酸腐蚀、高温酸性烟气腐蚀、催化剂粉末磨蚀等诸多腐蚀机理,通常是多种腐蚀机理同时作用,增加了设备的选材和腐蚀防治难度。

中国石油化工股份有限公司催化剂长岭分公司(原长炼催化剂厂)始建于1970年,裂化剂生产装置主要包括NaY分子筛装置、改性分子筛装置、超稳分子筛装置、微球装置、半合成装置。经过四十年的摸索,历经多次改造,在裂化催化剂装置典型腐蚀部位设备选材及腐蚀控制技术上积累了一定的经验。

1 裂化剂焙烧及喷雾干燥系统

1.1 主要问题

(1)焙烧炉进出料箱及其附属管件(1Cr18Ni9Ti)在生产中腐蚀穿孔及开裂频繁(主要腐蚀介质是Cl-)。每次装置停工小修都必须对其(主要是附属管件)进行大面积修补或更换。因修补时材质仍采用1Cr18Ni9Ti,所以修补后的使用寿命也不长(约半年)。检修前状况如图1、图2所示。

图1 下料集合斗及进料箱腐蚀状况Fig.1 Corrosion of blanking collection bucket and feed box

(2)焙烧炉入口转动筛壳体(1Cr18Ni9Ti)频繁腐蚀穿孔、开裂。正常操作条件下,该处的温度较焙烧炉进出料端低,喷水时有少量水流入转动筛内,所以该处的Cl-露点腐蚀尤为厉害。壳体已进行了3次整体更换,小型修补有十多次,为了维持生产,又在其外表面包了一层玻璃钢。

图2 下料集合斗管线腐蚀状况Fig.2 Corrosion of blanking collection bucket

(3)焙烧炉出口端的旋风分离器(1Cr18Ni9Ti)投用后不久就频繁出现腐蚀穿孔现象,对装置的正常生产造成了较大影响。

1.2 防腐措施

将上述设备或部位的1Cr18Ni9Ti材料更换为310S后,设备腐蚀严重的问题得到了较好的解决,使用至今未再出现过腐蚀穿孔现象。

2 裂化剂成胶反应器及胶体中间罐

2.1 主要问题

成胶生产过程中盐酸加入量较大(终胶pH值3.0左右),物料对罐体(18-8)特别是罐体焊缝组织及其热影响区腐蚀强烈,曾造成胶体中间罐整个罐底焊缝腐蚀脱焊,从而导致了整个罐底脱落,罐内物料跑损的严重事故。成胶反应器反也多次出现腐蚀穿孔现象(焊缝组织及其热影响区为剧),日常修补及抢修频繁,平均约两周一次。

2.2 原因分析

18-8材料属于奥氏体不锈钢,各种氯化物的水溶液均能造成奥氏体不锈钢应力腐蚀开裂[3],而成胶反应器和胶体中间罐罐体的焊缝组织及其热影响区未进行热处理,有晶间腐蚀倾向。在成胶过程中,盐酸的大量加入给物料中引入了大量的Cl-,Cl-的长期腐蚀作用最终导致了上述问题。

2.3 防腐措施

2.3.1 采用衬胶罐

在成胶反应器及胶体中间罐采用衬胶罐基本解决了胶体物料对罐体的腐蚀问题。但是,仍存在以下缺点:

(1)衬胶老化。成胶过程中,如搅拌时间较长,则物料温度将会升得较高(近90℃),会加速衬胶的老化,影响衬胶罐的使用寿命。如果衬胶硫化不好,则这一点将会是衬胶罐的致命弱点。

(2)衬胶的强度有限,容易损伤。作为搅拌罐,物料在罐中的扰动性很大,而杂质的进入(如小石头、木棍、铁丝,有时甚至是腐蚀脱落的搅拌桨叶等)有时难以避免,很容易造成衬胶的划破甚至撕裂损伤。

(3)罐体折流板部分是衬胶罐的衬胶难点。这个位置的衬胶质量一般难以保证,衬胶罐衬胶的失效一般都从该位置开始出现,进而扩散开来。

2.3.2 采用钢结构玻璃钢搅拌罐

采用玻璃钢对衬胶罐修补取得了成功,作为搅拌罐,采用纯玻璃钢罐是不太合适的。因为玻璃钢的刚度不够,如搅拌的输出速度较高(成胶反应器的搅拌输出速度为98.6 r/min),运行时容易造成搅拌系统的过度振动。采用带钢结构骨架的玻璃钢搅拌罐,可在不影响腐蚀性能的前提下,提高搅拌罐的耐用度,从而提高设备寿命。

3 裂化剂焙烧尾气处理系统

3.1 主要问题

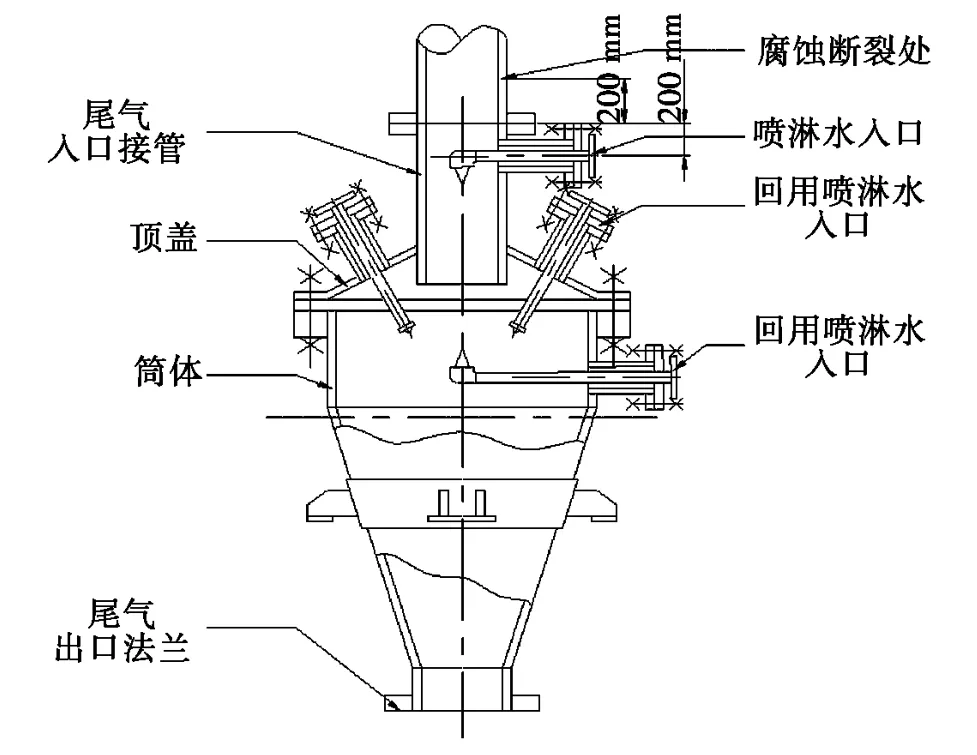

(1)焙烧尾气处理小饱合器正常使用不到20 d,其尾气入口接管在离法兰约200 mm处出现环向裂纹而整体腐蚀断裂。

(2)喷淋水管道(碳钢衬胶)使用不到3个月,就多处出现腐蚀穿孔现象。

(3)焙烧尾气旋风分离器使用不到半年,就出现多处腐蚀穿孔及开裂现象。

(4)焙烧尾气喷淋水泵泵壳穿孔、密封泄漏频繁。

(5)焙烧尾气小饱合器顶盖及内部喷淋系统腐蚀。

3.2 原因分析及防腐措施

(1)小饱合入口接管腐蚀断裂

焙烧尾气处理系统与小饱合器V1811入口接管(HC276)相连的是一段φ212 mm×6 mm的304材质管线,见图3。由于高温焙烧尾气中的HCl在此与喷淋水结合,产生盐酸,而304材料不耐盐酸腐蚀,与盐酸作用产生应力腐蚀[4],从而导致了该段管线产生裂纹和严重腐蚀。

将该段管线(长度约1.4 m)也更换为哈氏合金材质。就能解决该区域的腐蚀问题。

(2)喷淋水管道频繁腐蚀穿孔

图3 饱合器示意简图Fig.3 Schematic diagram of full combiner

由于夏季高温,循环喷淋水温接近70℃,在这个温度下,橡胶制品的耐受性较差,导致橡胶内衬迅速老化脱落,酸性水进入再腐蚀碳钢管,从而导致穿孔。在橡胶内衬改为衬四氟管后解决了衬里老化问题。

(3)旋风分离器腐蚀穿孔及开裂

由于旋风分离器外表面直接与大气接触,400℃左右的焙烧尾气在此冷凝,尾气内的HCl与水蒸气凝结成盐酸,而分离器材质为304,不耐盐酸腐蚀,导致投用未满5个月就多处出现腐蚀穿孔甚至开裂现象。

将分离器材质改为310S,将其壁厚从4 mm提高到6 mm,并且采用了外保温。经过改进后,分离器平均寿命提高到15个月,露点腐蚀不是失效的主要因素,而是磨损减薄造成的。

(4)喷淋水泵泵壳穿孔及密封泄漏

由于循环喷淋水温过高(夏天接近70℃),内衬胶对此耐受性较差,泵本身质量也存在一定问题,密封泄漏、泵壳穿孔等等,导致投用初期,就故障频繁。

解决的办法是选用石墨泵和衬氟泵。两种泵使用效果都不错,基本上都能做到一年一到两修。

(5)小饱合器顶盖及内部喷淋系统腐蚀

焙烧尾气小饱合器V1811顶盖及其喷淋内构件(喷枪及喷嘴)原设计均为HC276,平均正常使用寿命能达到18个月左右。但因在实际生产中,进口HC276的采购周期长且价格昂贵,因此采用其它材料代替HC276。

代替材料试用情况:钨钴6使用情况较好,但价格与哈氏合金相当。喷枪外接循环喷淋水橡胶软管(4支)使用寿命较短(2个月左右),改用了衬四氟金属软管以后,平均使用寿命达到了12个月以上。V1811锥形顶盖采用碳钢衬聚苯硫醚(Polyphenylene Sulfide,即 PPS),先后试用了两个,但平均寿命只能达到4个月左右,其失效形式均为内衬烧损。分析原因是:焙烧尾气温度较高(400℃左右),而PPS正常温度耐受极限为130℃左右。虽然V1811正常情况下出口尾气温度为70℃左右,但当喷淋水压力及流量因为喷淋泵故障等原因出现波动时,就会造成内衬因得不到喷淋水充分保护而烧损。

综上所述,目前V1811锥形顶盖及喷淋水喷枪仍采用HC276材质,喷嘴采用F46材质,喷枪连接软管采用的是衬四氟金属软管。正常操作情况下使用平均寿命在18个月左右。

(6)浆料输送泵的腐蚀

分子筛生产装置浆液输送泵由于所输送的物料黏度较大,衬胶泵无法满足使用要求。在Cl-环境和大量固相颗粒对高速旋转的叶轮的撞击作用,不锈钢叶轮腐蚀磨损严重。腐蚀机理为液、固双相流腐蚀与磨损,不锈钢的耐腐蚀性能源于合金表面的钝化膜,固相粒子对钝化膜有破坏作用,若这种钝化膜修复能力不足,裸露的金属表面将被加速溶蚀,腐蚀与磨损恶性相互促进,使叶轮的磨损十分严重。图4该泵在累计运行时间为3个月后的形貌。

图4 浆液泵叶轮磨蚀情况Fig.4 Impeller abrasion situation

使用CD-4MCu(0Cr26Ni5Mo2Cu3)材料的输料泵相比则耐用的多,2009投用至今叶轮仍然完好。这种材料基本上是铁素体,屈服强度约为19Cr-9Ni奥氏体合金的两倍,具有高硬度,好的拉伸塑性和抗冲击韧性。

4 结语

裂化催化剂生产工艺条件较为苛刻,生产过程中存在酸性环境下Cl-腐蚀、多种强酸腐蚀、高温酸性烟气腐蚀、催化剂粉末磨蚀等,其高温部位腐蚀泄漏严重,建议高温部位采用耐蚀材质提高设备寿命。经过多年实践经验,总结出适合各高温部位的替换材质:焙烧炉进出料箱及其附属管件、转动筛壳体、焙烧炉出口旋风分离器等部位采用310S材质;成胶反应器及胶体中间罐采用衬胶罐形式,并采用带钢结构骨架的玻璃钢搅拌罐,可以大大提高设备寿命;饱合器入口线采用哈氏合金材质;焙烧尾气喷淋水管采用衬四氟管;焙烧尾气喷淋水泵选用石墨泵和衬氟泵;焙烧尾气小饱合器锥形顶盖及喷淋水喷枪采用HC267材质,喷嘴采用F46材质,喷枪连接软管采用衬四氟金属软管等。所选材料均能达到良好的防腐效果。

[1]侯波,曹志涛.催化裂化工艺及催化剂的技术进展[J].化学工业与工程技术,2009,30(6):8-9.

[2]张春兰,陈淑芬,张远欣.催化裂化催化剂的发展历程及研究进展[J].石油化工应用.2013,32(2):5-9.

[3]姜海一,贾国栋,马德利.奥氏体不锈钢制容器失效典型案例分析[C].2006年全国失效分析与安全生产高级研讨会论文集.北京:2006:70-76.