仓储物流系统出库方式研究及取出机构的数学模型建立

李 博,兰安怡

(河北北方学院,河北 张家口 075000)

1 引言

随着货物储量和货物运输的不断发展,仓储物流在现代物流系统中应运而生,逐渐成为现代物流系统中的关键。仓储物流作为现代物流供应链中的中转站,其越发突出的资源利用效率和快速有效性逐渐在现代物流系统中崭露头角。同时,由于传统的仓库存储空间占有量大,货架存储货物率低,库存货物存储不规范,开放性和安全性较差,且均采用人工操作,误操作率较高,造成大量的资源和空间浪费。因而,由传统仓储向现代化的密集型和自动化型仓储物流系统过渡必然成为一种趋势。本文以一种小型货物为研究对象,研究仓储物流系统中的出库方式和取出机构的设计,探究一种适于高效、节能、出库效率高和误操作率低的现代仓储物流系统,为自动仓储物流系统的取出机构设计和出库方式提供指导。

2 仓储物流结构组成及系统出库方式概述

仓储物流是现代物流供应、运作和管理系统中较为核心的环节,并且随着物流技术的不断发展及其供应链管理结构的不断调整,仓储显然已脱离其作为原始库房的概念,逐渐在物流供应链中扮演着资源供应者的独特角色。在物流管理的具体实施活动过程中,货物从订购、入库、存储、管理和出库等每经历一个环节都将不可避免地产生庞大数据的物流信息,这些信息不仅操作繁琐而且形式复杂多样,很难寻找较优的管理和操作技巧而加以区分。因此,大型企业或需要频繁货物出入库的部门为了更好地管理仓储过程中涌现出的大量物流信息,避免因资源与信息流失而造成的损失,亟需搭建能对仓储活动中产生的物流信息快速做出分析和响应的现代化的仓储信息处理系统,来避免存储空间的浪费,提高仓储效率,由此仓储物流应运而生。

仓储按其活动及功能一般可包括出入库、存储、分拣包装及数据处理几部分。而仓储物流可理解为细化了的有关仓库存储的微观物流,具体是指货物从入库到出库派送这一过程,简而言之,即仓储物流包括入库、存库和出库三大主要过程。从结构上进行划分,仓储物流又可分为储存货物的储存货架、用于取出货物的取出机构和用于货物移动的升降台。

仓储物流的储存货架主要用来实现货物的入库存储,是货物的支撑机构,而后两者则用于实现货物的分拣、包装和出库。当货物需要派送出库时,需要取出机构与升降台间的紧密配合。其中,货物存库为静止存储状态,货物出库为移动存储状态。对仓储物流中的取出机构进行静动态路径规划,在整个仓储物流管理系统设计中占有重要地位。

2.1 储存货架的形式

储存货架主要用来实现货物在仓储过程中的安全性和可靠性,因而形式上可将储存货架分为倾斜和水平布置两种。当储存货架布置方式为一定倾斜角度时,货物自身的重力使其沿储存货架方向有滑动的倾向。因此,从仓储货物可靠性的角度分析,必须增设辅助机构来对货架上的货物提供额外的外力防止其下滑,从而使货架上的货物始终处于货架上的指定位置;然而从库存中货物出库派送的角度来分析,货物自重产生的滑动力对货物迅速出库非常有效,同时也有利于改善仓储取出机构的结构设计,因而其在需要快速货物出库的智能仓储系统中得到了普遍应用。当储存货架布置方式为水平时,货物置于货架之上,仅受到向下自身的重力和货架对货物向上的支撑力,两者组成一对平衡力系。由于货架上的货物不受沿水平上的力,没有相对滑动的趋势,因而更容易实现仓储货物的可靠性。不过,水平布置货架也有一定的缺点,即在自动或智能仓储系统中,取出机构的设计显得较为繁琐,由于货物处于水平位置,当其出库派送时必须借助一些辅助机构如小型的机械臂来对货架上的货物施加水平力以确保货架上的货物能顺利出库。但采用此种手段效率较低,一次仅能针对货架上的单个货物实施动作,因而限制了这种方式在自动或智能仓储系统中应用与推广。

2.2 取出机构及出库方式

本文以中小型货物为具体的研究对象,其自重为60g-350g,货物的分布体积大致为110mm×70mm×20mm。由前面的分析可知,倾斜的布置方式对于微型的自动或智能高速仓储系统货物出库的取出机构设计较为适宜,因而储存货架拟采用倾斜的布置方式。下面将对仓储物流的取出机构与仓库存储口两者间的不同对应关系逐一进行分析。

2.2.1 存储与取出一一对应式。指仓储物流中的仓库存储口位置仅设置一个取出机构,当货架上的货物处于静止状态时,只须凭借储存货架上安装的固定挡轴即可实现货物的安全定位,当运动的时候,则须凭借仓储口处的取出机构来实现货物的顺利出库,如图1所示。

图1 一一对应式取出示意图

储存货架上安装的固定挡轴自身的高度是依据货物的不同来进行设置的,当货物高度发生变化时,挡轴的高度也需随之发生变化。另外,对于取出机构的结构设计还须依赖于挡轴的高度加以确定。取出机构的工作原理是当其静止不动时,其摆杆置于货架上货物的下方,运动时,其摆杆开始旋转,此时货物将被取出机构抬高直至货物底部位于固定挡轴上端,然后由于自身重力下滑,顺利实现货物出库,之后,取出机构摆杆反转,另外的货物随即被定位,如此循环往复完成货物依次出库操作。

2.2.2 多存储对一取出式。指利用仓库存储口处单个取出机构一次性取出货架上同一位置上的货物,如图2所示。所有用于取出货物的取出机构均水平分布于升降机上,当货架上的货物需要出库时,货架上货物的行定位首先是升降机通过上下运动来实现,随后再由水平分布于升降机上的取出机构完成货架上货物的列定位,当货架上待出库货物位置确定以后,取出机构开始执行动作直至完成货物出库操作后返回。

图2 多存储对一取出示意图

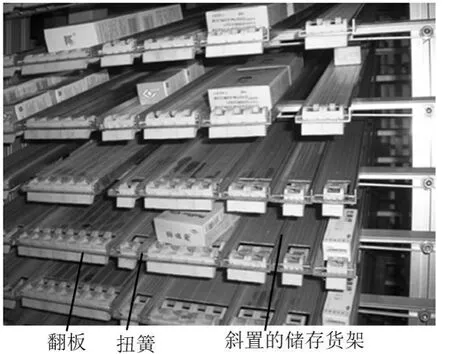

多存储对一取出式所对应的每个仓库储存口都与之对应有一个翻板,该翻板凭借安装于储存货架架体上的扭簧所产生的扭转力来实现货架上货物静止时的定位。当货架上的货物需要出库派送时,升降机动作,带动取出机构运动到待出库货物层,由于出库货物层相对应的取出机构开始执行动作,此时翻板通过克服扭簧产生的扭矩开始旋转,最终使该出库货物层的货物顺利实现出库动作。随后,扭簧回到原始位置,后层货架上的货物被翻板挡住。

2.2.3 多存储对多取出式。指仓库存储系统中每一列或每一行仓库存储口共同使用相同的货物出库系统驱动,通过行列网点的交叠来最终确定货架待出库货物的位置所在,如图3所示。多存储对多取出式结构中同样安装有翻板装置,但运行的机理和翻板的结构形状都不甚相同。多存储对一取出式中安装的翻板普遍采用的是三叉形状,主要是用来对货架上的货物在存储时的定位及其出库时提供协助,同时,限于取出机构自身的限制导致翻板的角度很难旋转成直角角度。多存储对多取出式则除上述功能以外,可直接翻转成直角,且翻板形状为双叉形,当货架上的货物能脱离翻板定位凭借自身重力实现自动出库。

当货架上的货物处于不动状态时,货物的定位是依靠翻板在拉杆X和Y向上且与之对应向的销共同作用下来实现的。当货架上的货物开始发生运动时,X向拉杆在与之对应向驱动力的作用下实现货物向左的运动,将对应向布置的销从翻板上拉开,随后货物所在仓库存储口的Y向拉杆与之对应向驱动力的作用下实现向下的运动,并将对应向布置的销从翻板上放开,此时的翻板可在其自重和货物沿货架方向的滑动力共同作用下翻转一直角角度,而货架上的货物则依靠沿货架方向的滑动力顺利出库。当实现整体复位时,则按照运动的逆方向依次动作。

图3 多存储对多取出式示意图

3 取出机构一般数学模型构建

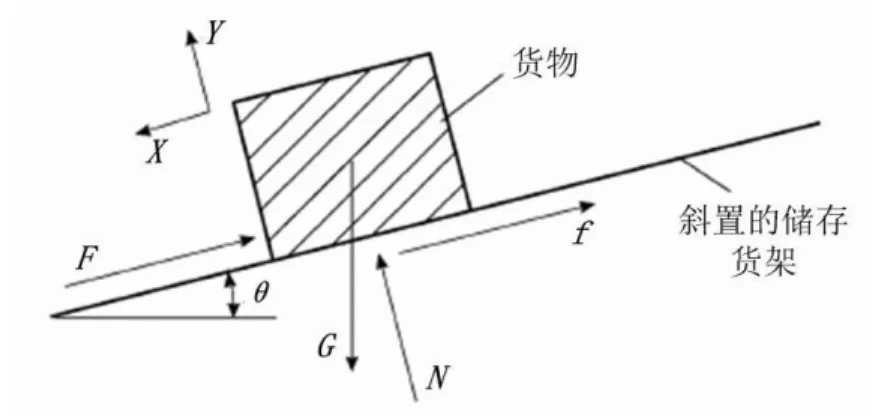

上面对三种不同仓储物流系统取出机构的结构及出库方式做了详细阐述,虽然从结构来看差异很大,但货架上货物的放置方式均采用相同的斜置布置方式,故而可将货架上的货物抽离出来单独作为研究对象进行研究建模。其中,货架上的货物静止不动时其受力分析示意图如图4所示。

图4 货物静止不动时受力示意图

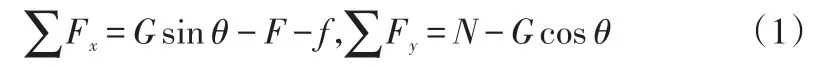

由图4及货物受力平衡方程可得出:

其中,Fx和Fy分别为斜置储存货架沿斜面和垂直斜面方向上的力;G为货架上货物自身的重力;f为货物与货架间的接触摩擦力;N为货架斜面的支撑力;F为外力;θ为倾角。

由于货物沿垂直于货架方向无运动,故Fy向的合力为零。又可设货物的滑动力为F′,即F′=G sinθ-f,故式(1)可化简为:

当Fx向的合力不大于零时,货物静止,当大于零时,货物开始运动直至完成出库动作。

4 取出机构不同出库方式优缺点对比研究

经过不同的现场试验表明:虽然上述三种不同的仓储物流系统取出机构与仓库存储口对应方式都能很好的实现斜置货架上的货物顺利实现出库动作,但是根据不同的出库要求仍存在部分差异。下面主要从四个方面来着重对不同出库方式间的优缺点进行对比研究。

4.1 不同取出机构的可靠度对比

从取出机构的一般数学模型中,可知货架上的货物主要是通过重力分量来实现其出库动作的。因而,Fx向合力的大小对仓储整个系统的库存和货物出库的可靠性起着至关重要的作用。当货物静止不动时,Fx向合力越小仓储系统的可靠性就越高;当货物进行出库动作时,Fx向合力越大仓储系统的可靠性就越高。

现以250g质量的医用药品为例,对上述不同的取出机构进行定量化研究分析。经不同的现场试验发现,储物货架的斜置角度取14°-22°区间值时为最佳,本文暂选定θ=20°为参考值,接触摩擦因数可取0.045。

在存储与取出一一对应式中,由于固定挡轴用于固定货物,故静止不动时,力F=+∞,滑动力F'=Gsinθ-f=0.749N;货物出库时,货物受到取出机构对其施加的外力,然后货物在滑动力的作用下越过固定挡轴,此时力F=0。由于货物抬高且θ=10°,则滑动力F'=Gsinθ-f将逐渐变小,可得此时滑动力F'变小=0.0426N。两种不同状态对应的Fx向合力∑Fx为:

式中,∑Fx1为静止沿货架方向上的合外力;∑Fx2为货物出库时的合外力;F′小为倾角θ由20°变小到10°所产生的滑动力。

在多存储对一取出式中,货物的定位是依靠扭簧所产生的扭转力来定位的,外力F>Gsinθ,此时F=1N。当货物出库时,扭簧所产生的扭转力由取出机构来克服,外力F=0N,此时货物抬高,倾角θ将减小,滑动力F'小=0.0426N。货物静止不动与出库所对应的力学模型为:

在多存储对多取出式中,货物同样是利用固定挡轴来实现定位,需施加的外力F=+∞,当货物出库时,此时不使用翻板,外力F=0N,倾角θ不发生变化,滑动力仍为F'。货物静止不动与出库所对应的力学模型为:

经式(3)~式(5)对比可发现,多存储对多取出式在货物出库效率较高的情况下,与存储与取出一一对应式的力学模型一致,也就是从力学上来讲,两者是等效的,而多存储对一取出式需要克服扭簧产生的扭转力,耗能较大。因此,从功能等效和经济性角度来看,多存储对多取出式时所获取出机构的可靠性最高。

4.2 不同方案成本分析

假定所采用的仓储系统中货架上的货物为p×q的矩阵,则上述三种不同的取出机构的方案设计所需机构的数量分别为:存储与取出一一对应式需p×q组,多存储对一取出式需n组,多存储对多取出式为p+q组。从三者的比较结果可明显看出,存储与取出一一对应式与多存储对多取出式存在很大的差距。因而采用的设计方案不同,其经济性也不同。

4.3 取出机构出库速度与控制系统对比

取出机构每完成一次执行动作所需要的时间大致为0.48s,存储与取出一一对应式和多存储对一取出式完成一次的出库时间均为0.48s;由于多存储对多取出式需要拉杆动作两次,因而出库时间较长,需要1.42s,基本上是上面两种的3倍。存储与取出一一对应式取出机构需对p×q组货物进行控制,多存储对一取出式控制是q组,而多存储对多取出式需控制p+q组。从控制的复杂程度来看,当需要控制的对象即取出机构越多,复杂度也就越高,而且现场的布线也是需要解决的一大问题,空间预留量大,对取出机构的外观设计也是不利的。

4.4 不同取出机构现场装配难易程度分析

存储与取出一一对应式各组成部件间易于实现模块化设计,而且安装于储存货架上的固定挡轴也可从货架槽中随时抽离,且处于相同行的七八个仓库储存口可实现共享,非常方便。多存储对一取出式中设计的翻板与储存货架相连在一起,用于货架上货物的定位,由于其很容易在使用中磨损或损坏且都布置在储存口处,因而更换时非常麻烦,需同储存货架同时更换。而多存储对多取出式各向或各列拉杆均通用单个拉杆,因而要同时保证货物出库的顺畅性,这对货架平行性要求较高。

5 结论

本文对仓储物流系统的结构组成和出库方式进行了详细阐述,其中仓储物流中的取出机构设计对于实现自动或智能化的仓储物流系统至关重要,不容忽视。对取出机构的存储与取出一一对应式、多存储对一取出式和多存储对多取出式三种货物出库方式进行了分析,并构建了取出机构的一般数学模型,对取出机构的力学机理进行了揭示。同时,对于一个现代化的仓储物流系统来讲,有很多重要的因素是不容忽视的,例如运作成本、机构可靠性及货物出库时间和现场可装配性,都是影响机构设计至关重要的影响因素。通过对三种不同取出机构性能优缺点的对比分析和现场试验验证,针对不同的仓储物流系统来说,应合理选择不同的取出机构,以取得更好的经济和社会效益。

[1]张正义.自动仓储系统及其应用[J].物流技术及应用,2006,11(7).

[2]曹彬.现代仓储物流管理信息系统分析与设计[J].物流技术,2008,(1).

[3]程娟,唐岫,倪铉珣.现代企业仓储物流的发展模式与对策[J].物流工程与管理,2013,35(6).

[4]杨力敏.国内物流仓储机械智能化状况及发展趋势[J].物流技术(装备版),2012,(9).

[5]杨忠文,楼冬梅.如何有效利用系统效率进行出库发货[J].物流技术与应用,2006,(10).