在役钢轨无损检测技术与系统的应用与发展

赵 扬,陈建伟,孙继华,马 健,孙继昌,贾中青

(1.山东省科学院激光研究所,济南 250014;2.山东省无损检测工程技术研究中心,济南 250014)

钢轨是铁路运输的基础,服役时受到交变弯曲应力和横向应力而产生磨损、塑性变形及疲劳损伤,钢轨性能逐渐劣化;大量钢轨处于超负荷运行及超期服役状态,钢轨断裂失效[1]及断轨事故时有发生。因此,对钢轨进行高效和实时探伤,有望实现潜在事故的早期预报,做到防患于未然。

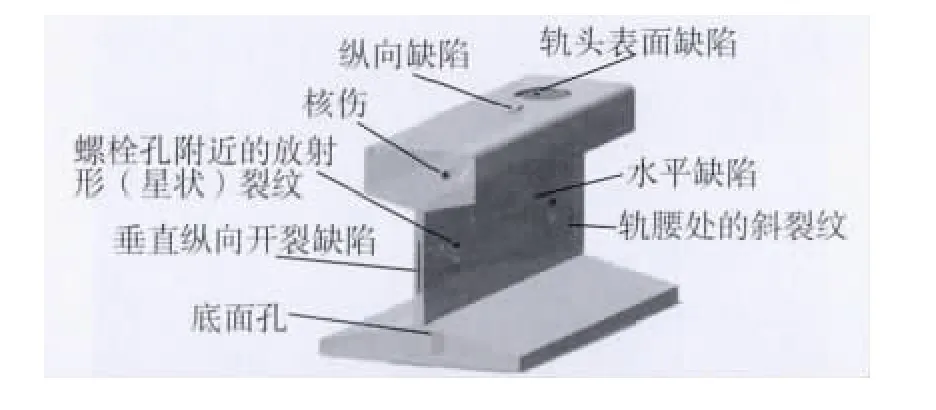

钢轨服役过程中所产生的缺陷类型较为复杂,既有踏面的浅层损伤,又有轨头、轨腰及轨底的深层缺陷[2],参见图1。因此,钢轨在役无损检测需要采用多种检测技术实现全面检测[3]。

图1 钢轨中存在的缺陷类型

钢轨检测系统,主要分大型钢轨自动探伤车及人工探伤车两类。检测技术以传统压电超声检测技术为主[4],配合深度小于4mm的表面及近表面裂纹检测技术,例如自动视觉技术、漏磁检测技术、交变电磁场检测技术和涡流检测技术[6-8]等。电磁超声技术、超声导波及激光超声技术[9-11]等新技术也已应用于钢轨检测。

1 检测系统与技术

1.1 压电超声检测系统

压电超声检测技术的原理是通过电脉冲激发超声换能器晶片,使其发射超声波;定向发射的超声波束在被测工件中传播,遇到缺陷时被反射、折射和衰减;超声检测仪器对信号处理和分析,给出定量(当量)的缺陷指标。

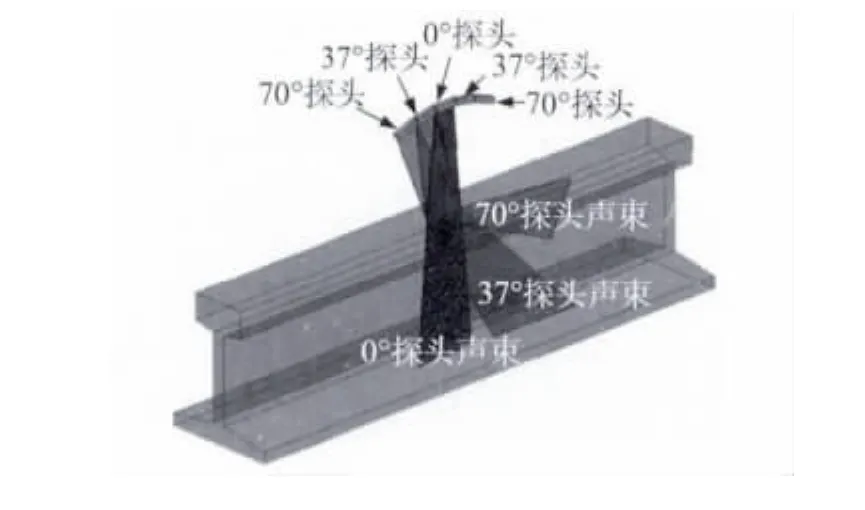

钢轨轨头、轨腰和轨底,需以不同的入射角发射超声波,来增大对待检测缺陷的覆盖范围(图2)。超声传感器被封装在充满耦合液体的测量胶轮内,每个轮内有3至6个传感器。每个钢轨有两个轮,在前后位置分别固定安装0°、45°和70°的传感器。另外一种略有不同的配置是采用0°、37°和70°传感器,分别指向中心、面内和角边缘。若每个钢轨采用18个超声传感器,则会完全覆盖钢轨的检测区域,可检测轨腰垂直裂纹、轨头和轨底下的缺陷。在非常低的温度条件下,需要使用适用于低温的耦合剂。

图2 钢轨压电超声检测示意图

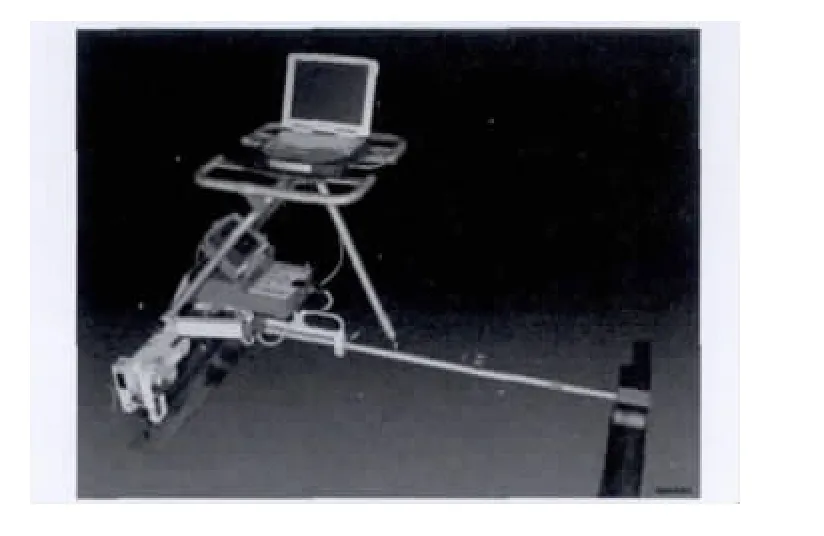

美国Sperry公司采用该技术研制的钢轨探伤车(图3),检测时速最高可以达到80km/h,通常时速为45km/h。在实际检测过程中,当检测到一个缺陷或群集缺陷时,车辆就会停止检查并进行自动视觉验证或人工验证。检查停止和验证处理过程的平均检测速度为10~14km/h,系统能够在纵向和横向检测钢轨缺陷。

图3 Sperry公司研制的钢轨探伤车

Sperry公司也研制了一种人工轨道检测车,该检测车包括9个工作频率为2.25MHz的压电超声波传感器,其把一个水箱固定在车厢底盘上,用于给滚动式检测单元提供耦合剂,以A扫描的形式显示[13]输出结果。

德国与荷兰合资的Eurailscout公司研制的UST探伤车,以色列EVS-ScanMaste公司研制的SFB-100探伤车,瑞士Speno公司研制的US6-1探伤车以及法国SNCF探伤车,均采用了压电超声技术。中国铁道科学院和宝鸡南车时代工程机械有限公司也采用Sperry公司技术,联合研发超声钢轨探伤车。

由于压电超声检测技术对于钢轨表面及近表面缺陷检测灵敏度较低,所以需要联合使用漏磁检测技术或涡流检测技术来实现钢轨全覆盖的无损检测。

1.2 漏磁检测系统

铁磁性试件在外磁场作用下被磁化。当试件存在缺陷时,由于磁导率的变化,内部磁力线发生弯曲,缺陷附近的部分磁感应线就会泄漏出试件表面形成漏磁。通过检测试件表面漏磁的变化量就可得到缺陷的形状、位置等信息。实际检测时,向钢轨头部输入大电流,并使钢轨成为电路回路的一部分。当电流遇到缺陷时,电流将沿着缺陷流动并产生漏磁场,因此可以通过一个能够检测到磁场干扰的传感器来测量电流的失真,以此来确定缺陷(图4)。

图4 漏磁检测原理示意图

根据耦合到的试样的磁感应线的分布,漏磁(MFL)检测系统分为两种类型:① 圆周磁场:在纵向缺陷的检测和测量方面较优异。② 轴向磁场:趋向于检测带有显著圆周或宽度范围的立体或缺失缺陷。这两种方法得到的漏磁信号都受检测速度影响,且检测速度对圆周漏磁的影响比对轴向漏磁更为显著。

漏磁检测技术完全覆盖了钢轨头部,包括表面、拐角和圆角,因此它能够检测到压电超声技术很难检测到的缺陷,例如轨头角落的微细裂纹。

MFL检测技术通常作为超声检测的补充技术,实际应用时,检测时速均低于35km/h,因为检测速度的提高会显着降低其性能。另外,该技术无需使用耦合剂,适用于在低温下进行检测。

美国Sperry公司钢轨探伤车集成了漏磁检测单元,用于检测钢轨表面缺陷,以配合压电超声技术完成钢轨的全覆盖检测。

图5 Sperry公司研制的钢轨漏磁检测系统

1.3 涡流检测系统

涡流检测技术早期用于铁路焊缝的检测。近年来,为了弥补传统压电超声技术在表面及近表面缺陷检测方面的不足,无损检测研究人员尝试将其用于钢轨滚动接触疲劳(RCF)裂纹的检测。

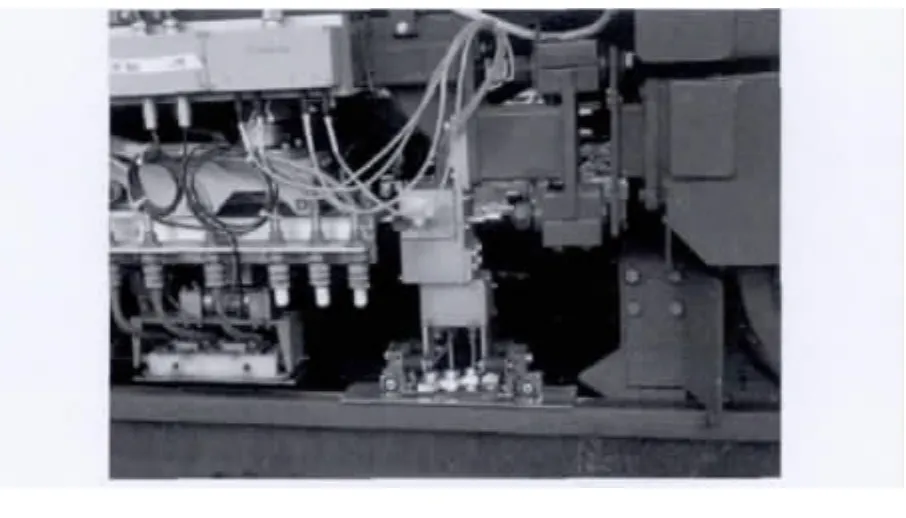

德国联邦材料研究测试研究所在采用涡流技术进行钢轨检测中取得了重大发展,专门开发了用于检测RCF裂缝的设备,并且可给出缺陷位置和深度的信息。荷兰、德国和欧洲其它的一些地方,Eurailscout公司将这种系统用于UDT02型钢轨探伤车(图6)和人工式钢轨测试系统(图7)。

Eurailscout公司研制的UDT02探伤车系统,检测时对每个钢轨采用4个传感器,大约覆盖了钢轨运动边缘0.2~25mm的范围(图8)。每个钢轨测量单元还包括一个四通道的涡流探针,其连接到数据采集单元,以实现数据的存储和评价。该系统还结合D-GPS(全球定位系统)、测速编码器和特殊标记,可以精确定位缺陷位置。坐标为固定位置且可被保存,它与所测量的数据是相互关联的。

图6 UDT02涡流钢轨探伤车

图7 人工式钢轨脉冲涡流检测仪

图8 UDT02型钢轨探伤车中的脉冲涡流检测系统

如何实时调整涡流探头位置,并补偿提离距离变化引起的信号灵敏度变化是涡流检测中的重要问题,因为涡流探头需要安装在与探头连接器表面呈一定角度的位置,所以钢轨涡流检测的测试过程十分复杂。Eurailscout在德国马格德堡首次成功进行了高速测试(72km/h),检测出该区段上有几个已知的RCF裂纹,其检测结果与图7中人工涡流检测车的检测结果相符。

此外,Eurailscout公司在UDT02型钢轨探伤车中集成了32通道的压电超声检测单元,以实现钢轨内部缺陷的检测,理论检测时速最高可达80km/h。

1.4 视觉检测系统

自动视觉系统基于高速摄像头捕获轨道列车移动时的视频图像,使用定制的图像分析软件对拍摄的图像进行自动分析;其软件分析采用了监督式学习程序对数据进行分类,然后采用互相关技术对物体或缺陷进行识别。

通过样本学习技术进行目标识别本质上是一个计算问题。为了实现实时性能的计算,应该尽可能缩短这种模式识别的时间。当试图检测更小的目标(如钢轨表面的缺陷)时,捕获的视频图像的分辨率需要更高,以便提供更可靠的数据进行分析。然而,由于图像分辨率的增加,需要的信息也会增加,因此需要更多的计算时间完成分析。因此,需要调整检测的速度,以保持与数据分析同步。

自动视觉跟踪检测系统可用于测量钢轨轨头的轮廓、磨损百分比、导轨间隙、移动轨枕、缺乏压载、底板工况、钳子位置、缺少螺栓和表面损伤,包括RCF和钢轨波纹缺陷等。自动视觉系统的操作速度,可以根据检测的类型和分辨率的需要,在60~320km/h间调整。例如,检测钢轨波纹缺陷比检测RCF开裂时的速度要快得多。然而,自动视觉系统无法提供内部缺陷的任何信息,因此不能用来代替超声波检测。

目前,法国国营铁路公司(SNFC),在速度达320km/h的IRIS 320汽车上,安装了轨道网络高速检测摄像机。通过高速线和高标准的主线(速度不小于160km/h),每15d对可视表面缺陷进行检测。图9示出了视觉轨道检测的原理。

图9 使用视觉相机的钢轨路径检测

北京交通大学对钢轨表面裂纹及剥落缺陷的视觉检测进行了研究[13]。

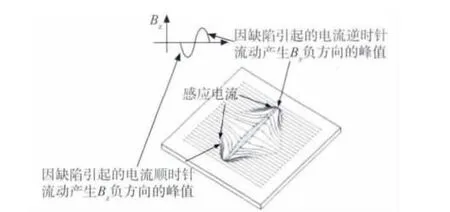

1.5 交流电磁场检测系统

交变磁场测量(Alternating Current Field Measurement,ACFM)技术是一种被普遍认为可以取代磁粉检测的电磁检测方法。ACFM技术是基于交流电能够在任何导体表层附近流动的原理。其把远程的均匀电流导入到被测元件区域,当不存在缺陷时,电流将不受干扰。如果存在裂纹,电流就会被干扰,并且沿着裂纹的末端和下部流动(图10)。由于电流是交流电,所以它靠近表层流动并且不受该组件整体几何形状的影响。ACFM已经用于非平面形态的裂纹以及不同类型的裂纹尺寸扩展的检测。

图10 ACFM传感器的工作原理

目前,已经实现在非平面形态裂纹的检测应用,并开展了适应不同类型的裂纹尺寸扩展模型研究。与涡流传感器探测所需的提离距离相比(小于2mm),使用ACFM探针时,最大的提离距离可达5mm且不会有明显的信号损失,这是由于信号强度下降与提离距离的平方成反比关系,而不像涡流检测技术那样是与提离距离的立方成反比关系。

2000年,在Bombardier公司的支持下,TSC公司开始开发先进的ACFM系统并应用于铁路行业中,其目标是开发一种便携性好的ACFM系统,具有友好的用户检测界面。很明显,ACFM系统可以部署在轨道上检测并测得RCF裂纹的大小。图11为TSC公司的人工式ACFM检测设备,其能够独立工作长达8h。根据钢轨轨头形状将ACFM组合成阵列式结构,可以应用于轨头磨损的在役检测。其通过调整ACFM阵列中传感器的扫描顺序,能够实现整个钢轨头部的检测,因此可不间断地检测钢轨。在将金相观测结果与RCF裂缝无损检测获得的数据进行对比的基础上,结合合理的缺陷分级算法即可开发出定制的软件包,从而自动调整手动检测到的RCF裂缝的大小。

图11 TSC公司的人工式ACFM检测系统

通过增加采样率至50kHz,手动系统可实现2.7km/h的检测时速。需要指出的是,对于钢轨检测,不仅要能检测到缺陷,而且要确定其严重程度,为此需要获得足够的缺陷信息。目前TSC公司正在与伯明翰大学合作,进行进一步的实验工作,以开发更高速度的ACFM检测系统,来用于钢轨中RCF裂纹的定量检测。

1.6 电磁超声检测技术

电磁超声换能器(Electromagnetic acoustic transducer,EMAT)可以通过洛仑兹力机理或磁致伸缩效应在导体或磁性材料中激发和接收超声波。一般来说,检测线圈,外磁场以及被检材料是构成EMAT的三个要素。通过选择线圈的几何形状、磁场的方向以及不同的驱动方式,可以方便激发不同类型的超声波。EMAT具有不需要物理耦合或声匹配的优点,且利用电磁耦合机制在被检试样内产生趋肤深度的超声波,这意味着物理耦合产生的扰动是微不足道的,因此,EMAT也适合于钢轨检测。

2000年,加拿大Tektrend公司研制了载有电磁超声探头的钢轨探伤车(图12)。电磁超声探头检测工作方式为脉冲回波方式和超声透射方式。选择不同的工作频率和线圈结构可以使电磁超声探头产生表面波、垂直入射体波、35°和60°斜入射横波等。检测时,多组电磁超声探头依次放置在钢轨表面。为了避免各探头声场相互叠加而影响探伤结果,各探头彼此保持一定间距。试验环境下,该系统可以检测出轨头内的垂直裂纹和水平裂纹、螺栓孔裂纹、焊缝的缺陷等,最高探伤速度可以达到15km/h。

狗咬吕洞宾啊,你小子。我这是为你好。好好的大学不上,你搞什么传销,要搞你自己去搞,不要在宿舍里做宣传,二分钱买个羊架,不贱骨头吗?

图12 Tektrend公司研制的EMAT钢轨探伤车

2008年俄罗斯Vigor公司介绍了EMAT钢轨探伤系统[14]。该系统主要采用电磁超声换能器产生垂直剪切波、斜入射剪切波以及表面波来对钢轨进行离线探伤。电磁超声探头在0.25,0.5,1,1.8MHz 4种工作频率下分别产生水平传播的横波、表面波、40°斜入射剪切波和垂直入射体波。各电磁超声探头在钢轨表面分散布置,彼此弥补探伤盲区并且避免相互间的影响,可实现钢轨的全面探伤。英国 Warwick大学、Birmingham大学以及Bristol大学联合开展了用于高速钢轨检测的EMAT传感器的相关研究工作。目前,蒙特利尔的CN Tascherezu工厂在45m长的钢轨上加工不同类型的人工伤,包括轨头水平分裂纹、竖直裂纹、螺栓孔裂纹以及有缺陷的焊缝,用来校准EMAT系统以及评价EMAT系统的检测能力。

我国哈尔滨工业大学也开展了针对钢轨的EMAT检测系统的研究[15]。

1.7 超声相控阵检测技术

超声相控阵技术是一种对结构部件进行无损检测评估的新技术。超声相控阵技术利用计算机控制相控阵探头中各个小晶片的激发和接收,对各个晶片施加不同的时间延迟,使各个晶片的波阵面产生波的干涉,实现声束的偏转和聚焦(图13)。因此,对于钢轨焊缝检测,相控阵比传统的超声波有着显著的技术优势。

图13 超声相控阵聚焦原理

对于钢轨焊缝,由于铝热焊接微结构的特性使得超声波衰减较大,因此单一的压电超声技术难以检测其内部缺陷,而超声相控阵技术则可以通过聚焦的方式来解决该问题。超声相控阵技术与常规超声脉冲法相比,其显著特点就是具有灵活的声束偏转及聚焦性能。

目前,美国交通运输技术中心TTCI和Iowa州立大学、英国Bristol大学和 Warwick大学以及法国Socomate公司正在进行超声波相控阵检测钢轨的研究。到目前为止,由于超声相控阵技术检测钢轨需要进行大量的数据分析问题,而且数据处理不如传统超声波检测时简单明确,因此还没有实际的超声相控阵的系统被开发出来以用于高速钢轨检测。采用超声相控阵检测的最大速度约为5km/h。最近,Socomate公司提出了并行分析的概念,并依此开发了快速自动角度扫描技术,研制了USPC7100处理系统,其理论检测时速可达100km/h。Speno公司研制的钢轨探伤车采用了该系统。

近年来,我国华南理工大学开展了钢轨超声相控阵检测方法的研究[16]。

1.8 超声导波检测技术

美国Pennsylvania州立大学、韩国首尔国立理工大学和英国TWI公司正在进行用远程超声波检测钢轨的研究。美国Wavesinsolids LLC已经研制了Prism钢轨导波探伤系统,最大检测时速15km/h,仅可用于轨头横向缺陷的检测,最大检测灵敏度为缺陷面积占截面积的20%以上。

最近,我国兰州理工大学利用该技术尝试对钢轨断裂进行实时检测的研究[18]。

1.9 激光-空气耦合超声检测技术

激光超声检测技术结合了超声波检测的灵敏性和光学系统的灵活性,可以解决复杂的检测问题。激光超声检测技术已经在金属、复合材料陶瓷材料等得到了很好的应用。激光的远程特性使得其可对固定的曲面或快速运动物体进行检测,而且可以在恶劣环境(高温、腐蚀和辐射等)中对材料进行检测的特性。激光超声具有较高的时间分辨力和空间分辨力,检测精度较传统超声检测高。这些技术优势使得激光超声技术在钢轨无损检测领域中成为了一个有吸引力的新选择。

激光超声检测技术利用脉冲激光在被检材料表面产生超声波。当激光脉冲照到材料表面时,通过热弹效应或烧蚀产生超声波,激光可以产生纵波、剪切波、表面波和Lamb波等波型。当该超声波到达样品的表面上,通过基于自适应干涉仪的激光超声波接收机测量所产生的表面位移,就是真正意义上的激光超声技术。

此外,还有许多学者采用压电超声传感器进行超声波的接收。美国TTCI与意大利Technogamma公司联合研制出第一台激光超声波轨道检测系统,其采用空气耦合式的压电超声传感器接收超声信号。初步测试结果表明,所研发的激光超声系统可用于检查整个钢轨部分,包括轨头、轨腰和轨底。该系统被加载到汽车上(图14),运行速度最高可达32km/h,其最佳的检测速度在8~15km/h间。

图14 TTCI-Technogamma激光超声探伤车

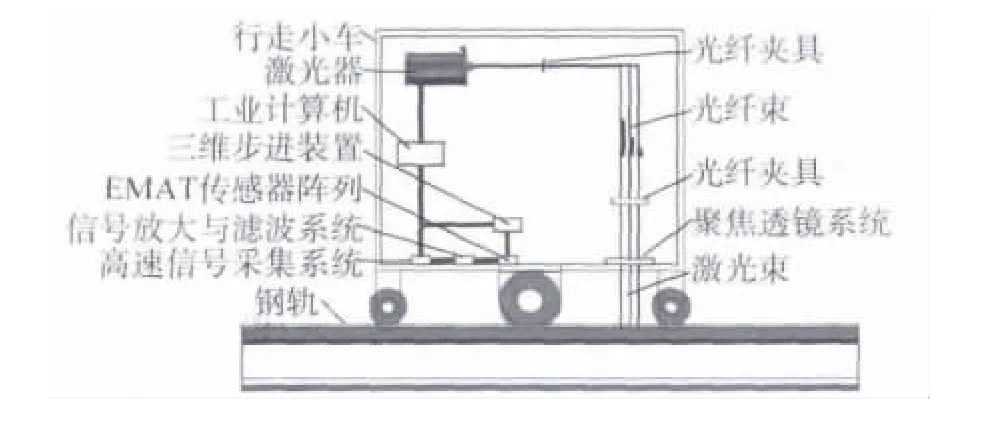

1.10 激光-EMAT混合超声检测技术

2010年山东省科学院激光研究所通过国际合作项目开展了激光-EMAT检测技术的研究与应用,研制适用于钢轨在役检测的激光电磁超声系统[19-20]。激光-EMAT属于一种混合式超声检测技术,即利用脉冲激光来实现超声波的激励,然后借助电磁超声传感器来接收超声波信号,完成超声波探伤的功能。若结合光纤传输系统,亦可以实现超声相控阵的检测功能(图15)。山东省科学院激光研究所已经掌握钢轨RCF缺陷、螺孔裂纹以及轨腰裂纹的检测方法,目前正在研究检测时速为100km/h的激光-电磁超声检测系统样机。

图15 钢轨激光-电磁超声检测系统示意图

2 总结与展望

在役钢轨无损检测的应用及研究说明,为实现有效和可靠的全覆盖检测,必须联合采用多种检测技术,例如将自动可视检测、涡流、ACFM和传统超声波技术相结合,集成高速系统。而实现钢轨的在役高速自动探伤是该领域应用方向的重中之重,亦是解决我国日益加剧的钢轨探伤要求和铁路提速需求之间矛盾的唯一途径。

从目前无损检测技术的发展趋势来看,声学检测技术是钢轨无损检测领域未来的主要发展方向,特别是一些非接触式的检测方法,如激光超声和电磁超声等技术的快速发展以及在检测装备研制方面的逐渐成熟,这些也为未来实现更高检测时速的大型钢轨探伤车奠定了基础。

[1] 史密斯.钢轨滚动接触疲劳的进一步研究[J].北京:中国铁道科学,2002,23(3):6-10.

[2] 马允先.钢轨接触疲劳裂纹的产生与防治[J].上海铁道科技,2002(4):41-43.

[3] PAPAELIAS M,ROBERTS C,DAVIS C.A Review on non-destructive evaluation of rails:state-of-the-art and future development[J].Journal of Rail and Rapid Transit,2008,222(4):367-384.

[4] CLARK R,SINGH S,HAIST C.Ultrasonic characterisation of defects in rails[J].Insight,2002,44(6):341-347.

[5] ROBIN C.Rail flaw detection:overview and needs for future developments[J].NDT & E International,2004,37(2):111-118.

[6] SONG Z L,YAMADA T,SHITARA H,et al.Detection of damage and crack in railhead by using eddy current testing[J].Journal of Electromagnetic Analysis and Applications,2011(3):546-550.

[7] WILSON J W,TIAN G Y.3Dmagnetic field sensing for magnetic flux leakage defect characterisation[J].Insight,2006,48(6):357-359.

[8] PAPAELIAS M P,LUGG M,ROBERTS C,et al.High-speed inspection of rails using ACFM technology[J].NDT&E International,2009,42(4):328-335.

[9] ROSE J L,AFIOLI M J,SONG W J.Application and potential of guided wave rail inspection[J].Insight,2002,44(6):353-358.

[10] EDWARDS R S,DIXON S,JIAN X.Characteriza-tion of defects in the railhead using surface waves[J].NDT&E International,2006,39(6):468-475.

[11] KENDERIAN S,DJORDJEVIC B B,CERNIGLIA D,et al.Dynamic railroad inspection using the laserair hybrid ultrasonic technique[J].Insight,2006,48(6):336-341.

[12] AHMED A,MOHARMED A,DENIS M.Laser ultrasonics detection of an embedded crack in a composite spherical particle[J].Ultrasonics,2012,52(1):39-46.

[13] 刘泽,王嵬,王平.钢轨表面缺陷检测机器视觉系统的设计[J].电子测量与仪器学报,2010,24(11):1012-1017.

[14] SEBKO V P,SUCHKOV G M,MALAKHOV A V.Ultrasonic testing of railheads using the electromagnetic acoustic method[J].Russian Journal of Non-Destructive Testing,2004,40(7):442-448.

[15] 翟国富,汪开灿,米武军,等.一种电磁超声技术钢轨缺陷检测方法及其装置.中国:200810137487[P].2009-04-01.

[16] 邬以三.超声相控阵钢轨探伤方法研究[D].广州:华南理工大学,2011.

[17] HAYASHI T,SONG W J,ROSE J L.Guided wave dispersion curves for a bar with an arbitrary crosssection a rod and rail example[J].Ultrasonics,2003,41:175-13.

[18] 张友朋,任远.基于超声导波的实时钢轨断裂检测方法研究[J].铁道工程学报,2010(11):47-51.

[19] ZHAO Y,JIA Z Q,GUO R,et al.A novel laser-EMAT system for noncontact testing metal materials[J].Applied Mechanics and Materials,2013,281:422-425.

[20] 赵扬,刘伟,郭锐,等.激光-电磁超声技术的检测原理与应用[J].无损检测,2012,34(3):59-63.