金属基体表面处理对ZSM-5分子筛膜原位生长及其结合强度的影响

袁 方,厉 刚,胡申林

(1.浙江大学 化学系,浙江 杭州310027;2.高超声速冲压发动机技术重点实验室,北京100074)

分子筛膜是一种新型无机膜,在许多领域具有潜在应用,例如可用于分离、催化以及抗腐蚀保护和传感器等,因此一直受到广泛关注[1-8]。

目前,分子筛膜通常采用陶瓷材料为基体,因为陶瓷与分子筛均为无机氧化物,两者之间具有较好的相容性,界面结合强度较大。但陶瓷材料具有易脆、传热差等缺点,且与金属构件之间的连接比较困难,因此以陶瓷材料为基体的分子筛膜具有一定的应用局限性;而金属材料具有导热性好、易加工、机械强度和耐热冲击性高等优点,因此更适合用作分子筛膜的基体,但金属材料与分子筛晶体之间性质差异很大,导致两者之间的界面结合强度常常很弱,在使用过程中易发生分子筛涂层脱落的现象。提高分子筛膜与金属基体之间的结合强度仍有待进一步研究解决。

除上述问题外,如何评价分子筛膜与基体之间的结合强度,目前也无统一的测量方法[9]。笔者考察了镍合金基体表面处理对ZSM-5分子筛膜原位生长及其结合强度的影响,比较了热冲击法、压入法和拉伸法评价分子筛膜与金属基体之间结合强度的可行性。

1 实验部分

1.1 试剂和材料

异丙醇铝(Al(i-C3H7O)3),阿拉丁试剂公司产品;四丙基氢氧化铵溶液(TPAOH),质量分数25%,镇江润晶高纯化工有限公司产品;硅溶胶(SiO2),质量分数30%,浙江宇达化工有限公司产品;盐酸(质量分数36%~38%)、硝酸(质量分数65%~68%)、无水乙醇,国药集团化学试剂有限公司产品;去离子水;镍合金(gh3128)片,尺寸为25mm×50mm或10mm×10mm。

1.2 基体表面处理

将镍合金基体依次在去离子水和无水乙醇中超声波清洗20min,然后分别按3种方法进行基体表面处理。(1)在一定浓度(1、2和3mol/L)的盐酸溶液 中 25℃ 下 处 理 2h;(2)在 一 定 浓 度(1、2和3mol/L)的硝酸溶液中80℃下处理2h;(3)在950℃高温氧化1h。

1.3 ZSM-5分子筛膜的原位生长

将ZSM-5分子筛晶体原位生长到不同条件处理后的基体表面形成分子筛膜[10]。

在1、2和3mol/L浓度盐酸溶液中处理过的基体表面所形成的ZSM-5分子筛膜样品分别记为ZSM-HCl-1、ZSM-HCl-2和ZSM-HCl-3;在1、2和3mol/L浓度硝酸溶液中处理过的基体表面所形成的ZSM-5分子筛膜样品分别记为ZSM-HNO3-1、ZSM-HNO3-2和ZSM-HNO3-3;在950℃高温氧化1h后的基体表面所形成的ZSM-5分子筛膜样品记为ZSM-950-1;未处理的基体表面所形成的ZSM-5分子筛膜样品记为ZSM。

1.4 热冲击试验

将分子筛膜样品置于一定温度的马福炉中加热1h(除特别说明外),然后将其取出直接在空气中冷却,肉眼观察分子筛膜是否从基体上剥离。

1.5 纳米压入法测量分子筛膜的力学特性

采用美国Agilent公司Nano Indenter G200仪器测量分子筛膜的力学特性。压痕分辨率0.01nm,最大压入深度500μm,最大载荷500mN,载荷分辨率50nN。采用圆锥形金刚石压头,半径1μm。

将分子筛膜样品表面用洗耳球吹干净,然后用专用胶将样品固定在样品台上,放到纳米压入仪的指定位置。先校准仪器,然后选取若干点进行压入试验,得到载荷-位移曲线。本实验合成的ZSM-5分子筛膜厚度约50μm,为了排除金属基体对压头压入分子筛膜的影响,将压头的最大压入深度设置为500nm。

1.6 拉伸法测量膜基界面结合强度

采用德国Zwick/Roell公司Zwick Materials Machine Z010电子万能试验机测量分子筛膜和基体之间的结合强度。

用拉伸法测量膜基界面结合强度时,一般用拉伸强度(σ)来度量,由式(1)计算得到。

式(1)中,σ为拉伸强度,MPa;Fmax为涂层与基体界面断开时所对应的最大载荷,N;A为剥落的涂层与基体的接触面积,mm2。

2 结果与讨论

2.1 镍合金基体表面处理方法对ZSM-5分子筛膜原位生长的影响

在相同的条件下,将ZSM-5分子筛膜原位生长到用不同方法表面处理过的基体表面,用电子显微镜观察分子筛膜形貌,考察基体表面处理对分子筛膜覆盖率的影响。

2.1.1 盐酸处理

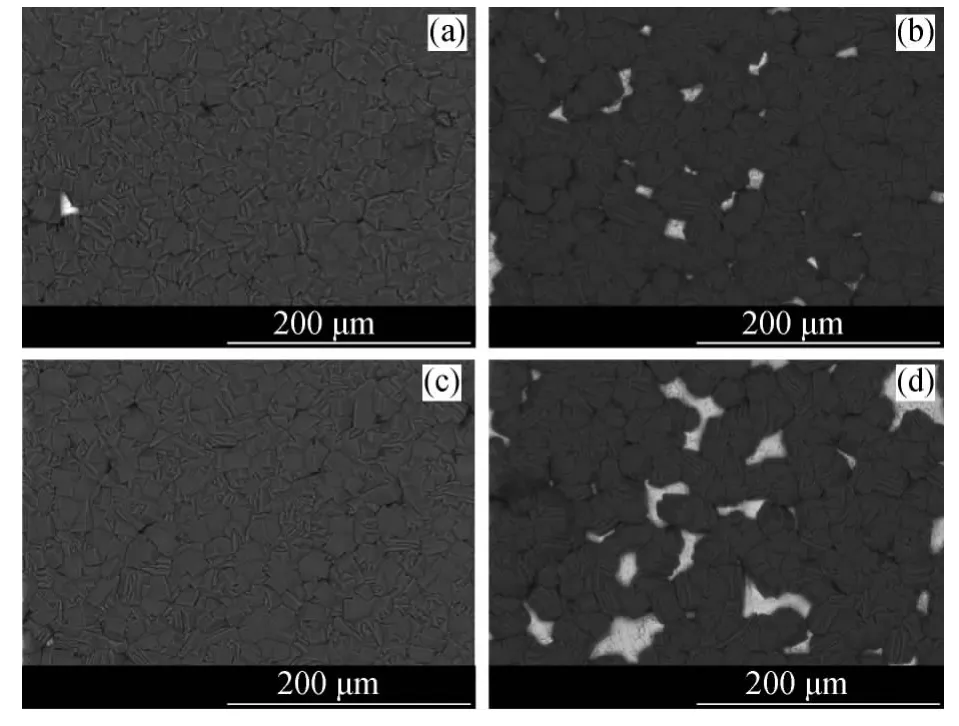

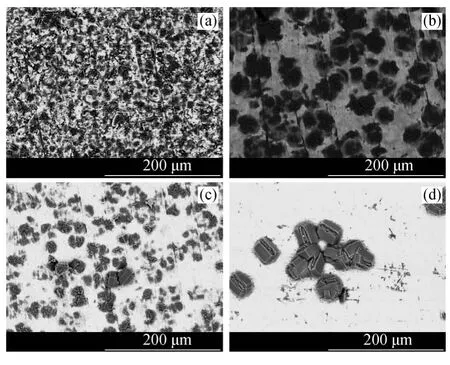

图1为镍合金基体用不同浓度盐酸溶液表面处理前后原位生长的ZSM-5分子筛膜的电镜照片。由图1看到,在未处理的基体表面,ZSM-5分子筛晶体堆积紧密,形成致密的分子筛膜。用1mol/L盐酸溶液表面处理过的基体表面,分子筛晶体数量反而减少,形成不连续的分子筛膜;随着盐酸浓度的增加,基体表面分子筛晶体数量增加;用3mol/L盐酸溶液表面处理过的基体表面,原位生长的分子筛晶体数量与未处理的基体表面一样,形成连续的分子筛膜。

图1 不同浓度盐酸溶液处理前后镍合金基体表面原位生长的ZSM-5分子筛膜电镜照片Fig.1 SEM images of ZSM-5films grown on the nickel alloy substrate before and after treatment in HCl solution with different concentrations

Valtchev等[11]的研究表明,金属基体的表面组成及存在的缺陷是影响分子筛晶体成核和生长的主要因素。未处理的镍合金基体表面,由于组成分布相对均匀,不存在特殊位点(如缺陷),因此分子筛晶体能在基体表面均匀成核,形成连续的分子筛膜;当镍合金基体用盐酸溶液处理后,其表面存在的Fe和Al等金属被溶解下来,不仅表面组成发生了变化,而且在基体表面形成了一定数量的缺陷,而这些缺陷通常是分子筛晶体优先成核的地方[11],当盐酸溶液的浓度较小时,缺陷的数目较少,因此晶核数目也相对较少;当盐酸溶液的浓度增大时,表面的缺陷数目增多,晶核数目也随之增多,因而又能形成连续的分子筛膜。

2.1.2 硝酸处理

图2为镍合金基体用不同浓度硝酸溶液表面处理前后原位生长的ZSM-5分子筛膜的电镜照片。由图2看到,在未处理的基体表面,ZSM-5分子筛膜非常致密,而用1和3mol/L硝酸溶液处理过的基体表面,分子筛晶体数量反而减少,形成不连续的分子筛膜;用2mol/L硝酸溶液处理过的基体表面,原位生长的分子筛晶体数量与未处理的基体表面类似,形成连续的分子筛膜。

图2 不同浓度硝酸溶液处理前后镍合金基体表面原位生长的ZSM-5分子筛膜电镜照片Fig.2 SEM images of ZSM-5films grown on the nickel alloy substrate before and after treatment in HNO3 solution with different concentrations

镍合金基体用1和2mol/L稀硝酸溶液处理后,对分子筛晶体成核、生长的影响类似于盐酸溶液处理后的结果,因此可用相同的观点进行解释。但与盐酸不同的是,硝酸除具有酸性外,还具有氧化性。当硝酸的浓度增大时,可在Fe和Al等金属表面形成一层保护膜,阻止其溶解(即钝化作用),因此用3mol/L硝酸溶液处理后,镍合金基体的表面缺陷数目反而减少,晶核的数量也随之减少。

2.1.3 高温处理

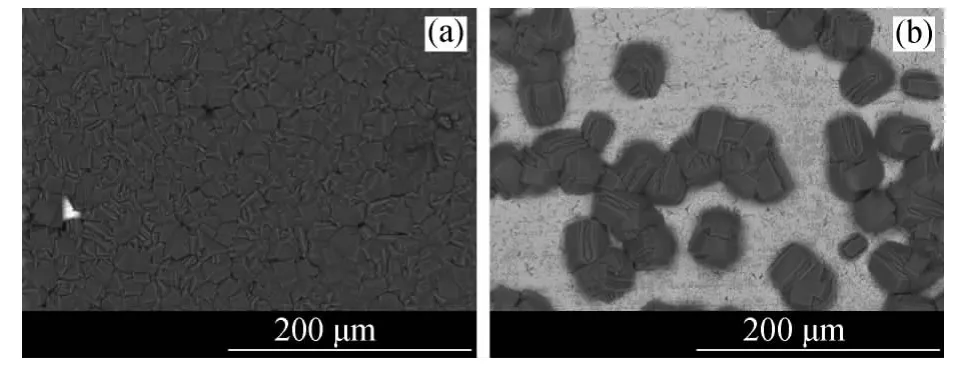

图3为镍合金基体在950℃氧化处理前后原位生长的ZSM-5分子筛膜的电镜照片。由图3可知,当基体高温氧化后,其表面原位生长的ZSM-5分子筛膜晶体数量明显减少,未能形成连续的分子筛膜。

图3 950℃氧化处理前后镍合金基体表面原位生长的ZSM-5分子筛膜电镜照片Fig.3 SEM images of ZSM-5films grown on the nickel alloy substrate before and after pre-oxidized at 950℃

2.2 不同条件处理的ZSM-5分子筛膜样品的膜基界面结合强度

2.2.1 热冲击试验结果

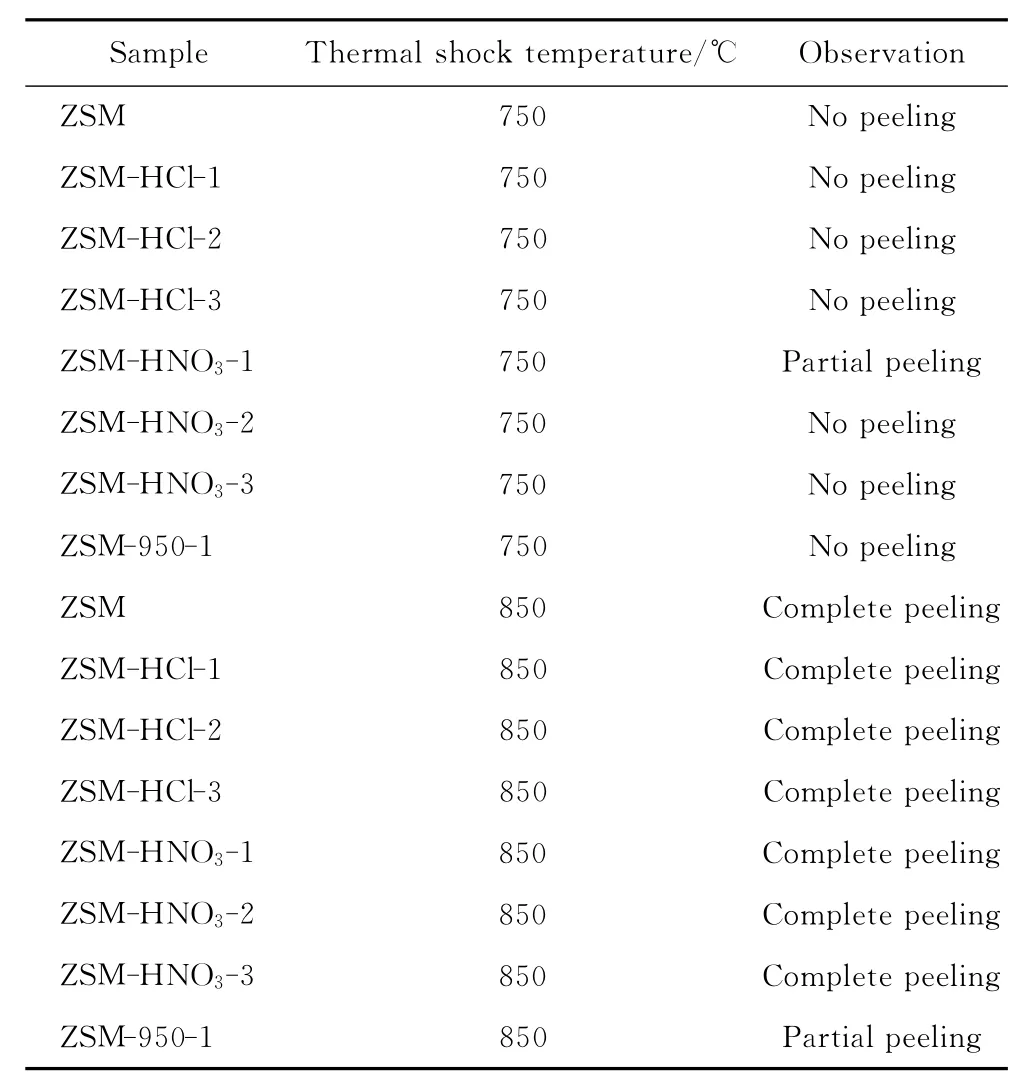

热冲击法作为一种常见的定性表征膜基界面结合强度的方法,具有简单、直观的特点。表1给出了不同条件处理的ZSM-5分子筛膜样品的热冲击试验结果。

由表1可知,除了用1mol/L硝酸溶液处理过的基体外,在其他基体上原位生长的ZSM-5分子筛膜均能抵抗750℃下的热冲击;经850℃热冲击后,只有ZSM-950-1样品的分子筛膜与基体发生部分剥离,其余样品发生完全剥离。高温下分子筛膜与基体发生剥离,可能与基体和分子筛晶体的热膨胀系数不同有关。镍合金基体的热膨胀系数大于零,意味着温度升高镍合金会发生膨胀;ZSM-5分子筛晶体的热膨胀系数小于零[12],温度升高可导致分子筛晶体收缩。因此,高温下分子筛晶体与基体之间就会产生很大的应力,当分子筛与基体之间的结合强度不大时,分子筛膜将从基体表面剥离。此外,当基体上分子筛晶体数目较多且相互之间堆积紧密时,晶体之间的相互影响可能会加剧分子筛膜从基体表面的剥离。

表1 不同条件处理的ZSM-5分子筛膜样品的热冲击试验结果Table 1 Thermal shock test results for ZSM-5films treated under different conditions

结合电镜照片,笔者推测ZSM-950-1样品之所以具有较好的抗热冲击能力,可能与其表面分子筛晶体数量较少有关。分子筛晶体数量越少,则晶体与晶体之间的相互影响越小。

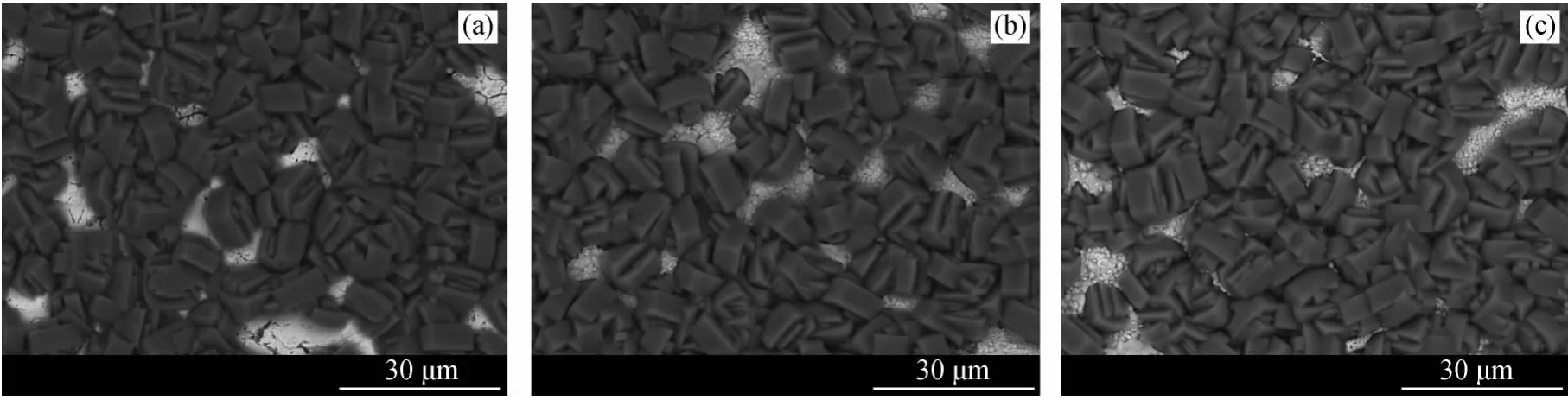

为了验证上述推测的可靠性,对分子筛膜脱落后的基体表面进行了电子显微镜观察,结果如图4所示。

图4 部分ZSM-5分子筛膜样品经850℃热冲击后的电镜照片Fig.4 SEM images of ZSM-5films after thermal shock tests at 850℃

由图4(a)~ (c)可知,当分子筛膜脱落后,基体表面仍残留许多分子筛晶体碎片,表明剥离并非发生在分子筛晶体与基体之间,而是晶体断裂造成了分子筛膜的脱落,间接反映了分子筛膜与基体之间有较高的结合强度。由图4(d)可知,经850℃热冲击后,高温氧化后的基体表面仍存在一些形貌完整的分子筛晶体,说明该样品的抗热冲击能力较高。

根据上述分析可以预测,当分子筛晶体孤立地生长在基体表面上时,可能会具有较高的抗热冲击能力。为了验证这一设想,笔者通过调节合成条件,在未处理的基体表面制备得到如5(a)所示的ZSM-5分子筛膜样品。与图1(a)相比,该样品中分子筛晶体之间的空隙要大得多。图5(b)和(c)分别是该样品经850℃热冲击1和2h后的电镜照片。由图5可知,该样品经850℃下热冲击1和2h后均未出现剥离现象,说明该样品具有较高的抗热冲击能力,证实上述推测是合理的。

图5 未经处理镍合金基体表面原位生长的ZSM-5分子筛膜经850℃热冲击前后的电镜照片Fig.5 SEM images of ZSM-5film grown on the nickel alloy substrate without any pretreatment before and after thermal shock tests at 850℃

2.2.2 压入试验结果

压入法可用来测量薄膜与基体之间的界面结合强度,其原理是测量界面瞬时开裂时对应的临界载荷,然后根据有限元模型计算界面结合强度。但实验发现,在分子筛膜表面不断施加载荷的过程中,很难判断何时发生界面开裂,因此无法测量分子筛膜与基体之间的结合强度。

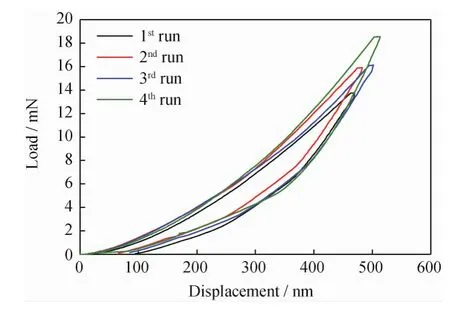

压入法的主要用途是测量材料的力学特性,其原理是通过测量加载/卸载过程中压头作用力和位移(或压入深度),从而获得样品的硬度和弹性模量。笔者采用压入法测量了ZSM-5分子筛膜的硬度和弹性模量。图6为未处理镍合金基体表面原位生长的ZSM-5分子筛膜的载荷-位移曲线。

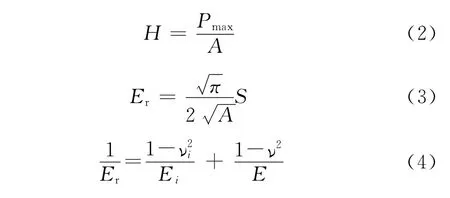

根据Oliver-Pharr方法[13],由载荷-位移曲线可计算得到薄膜的硬度和弹性模量,计算公式见式(2)~(4)。

图6 未处理镍合金基体表面原位生长的ZSM-5分子筛膜的载荷-位移曲线(平行测量4次)Fig.6 Load-indenter displacement curves of ZSM-5film grown on the nickel alloy substrate without any pretreatment(four measurements)

式(2)~(4)中,H为硬度,GPa;Pmax为最大载荷,mN;A为相应载荷的接触投影面积,μm2;S为卸载曲线最高点的斜率,mN/nm;Er为折合模量,GPa;E和Ei分别为被测材料(薄膜)和压头的弹性模量,GPa;ν和νi分别为被测材料(薄膜)和压头的泊松比。

硬度和弹性模量与位移的关系如图7所示。由图7可知,当压入深度为500nm时,4次测量的硬度和弹性模量均趋于一个稳定值,硬度约为5.6GPa,弹性模量约为50.6GPa。

Johnson等[14]曾采用纳米压入法对全硅沸石(silicalite-1)单晶和分子筛膜的硬度和弹性模量进行过测量,单晶的硬度和弹性模量分别为(7.2±0.2)GPa和(57.4±0.6)GPa;对于分子筛膜而言,焙烧前的硬度和弹性模量分别为(5.5±0.3)GPa和(45.0±2.0)GPa,焙烧后的硬度和弹性模量分别为(4.3±0.4)GPa和(43.4±1.6)GPa,这些结果与本试验的测量值比较接近。

ZSM-5分子筛与silicalite-1具有相同的骨架结构(MFI型),因此两者的力学特性有可比性,但力学特性测量值还与样品的膜厚、晶貌、骨架组成等因素有关,因此本试验的测量值与文献值存在一定的差异也是合理的。

图7 未经处理镍合金基体表面原位生长的ZSM-5分子筛膜硬度和弹性模量随位移变化曲线Fig.7 Hardness and elastic modulus vs displacement of ZSM-5film grown on the nickel alloy substrate without any pretreatment

2.2.3 拉伸试验结果

不同条件处理的ZSM-5分子筛膜样品的拉伸试验结果列于表2。由表2可知,高温氧化后的基体与分子筛膜之间的结合强度比未处理的低。根据热冲击试验结果可知,高温氧化后的基体表面原位生长的分子筛膜具有最高的抗热冲击能力。由此可见,这种高的抗热冲击能力不是因界面结合强度高所致,可能的原因如前所述,即该样品中分子筛晶体数量较少,晶体与晶体之间受热胀冷缩的影响较小所致。

基体表面高温氧化后,分子筛膜与基体之间的结合强度变低,可能是因为基体表面形成了一层氧化物膜,与分子筛膜真正接触的不是基体本身,而是氧化物层。氧化物层与基体之间较弱的结合力可能是导致膜基界面结合强度降低的原因[15]。

由表2还看到,基体经盐酸或硝酸溶液处理后,分子筛膜与基体之间的结合强度增大,且两者的影响很相似,这可能是由于基体被酸腐蚀后,在表面产生了一些微孔缺陷,提高了分子筛膜与基体之间的接触面积和嵌合度。

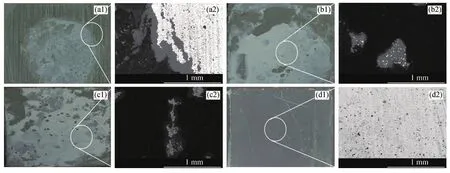

为了证实上述解释,笔者对不同条件处理的ZSM-5分子筛膜样品拉伸试验后的表面进行了光学照相和电子显微镜观察,结果如图8所示,图中黑色部分为黏合胶,灰色部分为分子筛晶体,白色为基体。

表2 不同条件处理的ZSM-5分子筛膜样品的拉伸试验结果Table 2 Pull-off test results of ZSM-5films grown on the nickel alloy substrates pre-treated under different conditions

图8 不同条件处理的ZSM-5分子筛膜样品表面拉伸试验后的数码照片和电镜照片Fig.8 Digital photos and SEM images of ZSM-5films grown on the nickel alloy substrates pre-treated under different conditions after pull-off test

由图8(a1)和(a2)可知,对于未经处理的基体表面原位生长的分子筛膜样品,拉伸试验后,其表面既能看到基体,同时也能看到分子筛晶体及黏合胶,说明剥离发生在分子筛膜与基体的界面、黏合胶断裂和分子筛晶体断裂3个部位。结合强度测量值应是这3个力的叠加,但从电镜照片看,剥离主要发生在分子筛膜与基体之间,因此该样品的结合强度测量值能近似反映真实的界面结合强度。

由图8(b1)、(b2)、(c1)和(c2)可知,酸处理过的基体表面原位生长的分子筛膜样品剥离主要发生在黏合胶的断裂上,仅有少量发生在分子筛膜与基体之间以及分子筛晶体本身的断裂,因此,对于该样品的结合强度测量值实际上是黏合胶的强度,真实的界面结合强度应大于该测量值。

图8(d1)和(d2)中只能看到高温氧化后基体本身,看不到黏合胶和残余的分子筛晶体,说明该样品经拉伸试验后,氧化物层与基体之间发生了剥离,与上述讨论一致。

3 结 论

(1)基体表面处理对ZSM-5分子筛膜的原位生长和界面结合强度有不同程度的影响。基体经高温氧化后,原位生长的ZSM-5分子筛晶体数量减少,但具有较高的抗热冲击能力,与未处理基体原位生长的分子筛膜相比,界面结合强度降低;基体经盐酸或硝酸处理后,原位生长的ZSM-5分子筛晶体数量与酸溶液浓度有关,分子筛膜与基体之间的结合强度增大。

(2)热冲击法可定性评价分子筛膜与基体之间的结合强度;压入法很难评价膜基界面结合强度,但可用来测量分子筛膜的力学特性,ZSM-5分子筛膜的硬度和弹性模量测量值分别为5.6GPa和50.6GPa,与文献值接近;拉伸法是评价膜基界面结合强度最直观的方法之一,但缺点是合适的黏合胶不易获得。

[1]JANSEN J C,KOEGLER J H,BEKKUM H,et a1.Zeolitic coatings and their potential use in catalysis[J].Micropor Mesopor Mater,1998,21(4-6):213-226.

[2]MCLEARY E E,JANSEN J C,KAPTEIJN F.Zeolite based films, membranes and membrane reactors:Progress and prospects[J].Micropor Mesopor Mater,2006,90(1-3):198-220.

[3]ZAMARO J M,ULLA M A,MIRO E E.ZSM-5growth on a FeCrAl steel support:Coating characteristics upon the catalytic behavior in the NOxSCR[J].Micropor Mesopor Mater,2008,115(1-2):113-122.

[4]LOUIS B,RESUE P,KIWI-MINSKER L,et a1.Synthesis of ZSM-5coatings on stainless steel grids and their catalytic performance for partial oxidation of benzene by N2O[J].Applied Catalysis A:General,2001,210(1-2):103-109.

[5]厉刚,郑少烽,孙聪明,等.JP-10燃料在 HZSM-5/不锈钢筛网复合膜上的常压催化裂解[J].推进技术,2009,30(3):375-379.(LI Gang,ZHENG Shaofeng,SUN Congming,et al.Catalytic cracking of JP-10at atmospheric pressure on HZSM-5/stainless-steel-grid film catalyst[J].Journal of Propulsion Technology,2009,30(3):375-379.)

[6]苑昊,厉刚.FeCrAl丝网负载FAU沸石膜的制备及其催化性能[J].燃料化学学报,2012,40(5):558-563.(YUAN Hao,LI Gang.Preparation and catalytic performance of FAU-type zeolite films supported on FeCrAl grids[J].Journal of Fuel Chemistry and Technology,2012,40(5):558-563.)

[7]武慧慧,厉刚.ZSM-5分子筛晶体在高温合金表面的原位生长及其表征[J].石油学报(石油加工),2012,28(增刊):32-35.(WU Huihui,LI Gang.In situ growth of ZSM-5crystals on the surface of high temperature alloy substrates[J].Acta Petrolei Sinica (Petroleum Processing Section),2012,28(Suppl):32-35.)

[8]武慧慧,厉刚.FeCrAl合金丝网上ZSM-5分子筛膜的制备及其催化性能[J].石油学报(石油加工),2012,28(4):577-582.(WU Huihui,LI Gang.Preparation and catalytic properties of ZSM-5zeolite films on FeCrAl alloy grids [J]. Acta Petrolei Sinica (Petroleum Processing Section),2012,28(4):577-582.)

[9]杨班权,陈光南,张坤,等.涂层/基体材料界面结合强度测量方法的现状与展望[J].力学进展,2007,37(1):67-79. (YANG Banquan,CHEN Guangnan,ZHANG Kun,et al.A review on measurement methods for interfacial bonding strength between coating and substrate[J].Advances in Mechanics,2007,37(1):67-79.)

[10]TUAN V A,FALCONER J L,NOBLE R D.Alkalifree ZSM-5Membranes:Preparation conditions and separation performance[J].Industrial & Engineering Chemistry Research,1999,38(10):3635-3646.

[11]VALTCHEV V,MINTOVA S.The effect of the metal substrate composition on the crystallization of zeolite coatings[J].Zeolites,1995,15(2):171-175.

[12]NOACK M,SCHNEIDER M,DITTMAR A,et al.The change of the unit cell dimension of different zeolite types by heating and its influence on supported membrane layers[J].Micropor Mesopor Mater,2009,117(1-2):10-21.

[13]OLIVER W C,PHARR G M.Improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J].J Mater Research,1992,7(6):1564-1583.

[14]JOHNSON M C,WANG J,LI Z,et al.Effect of calcinations and polycrystallinity on mechanical properties of nanoporous MFI zeolites[J].Mater Sci Eng A,2007,456(1-2):58-63.

[15]GRILL M,SICARD M,SER F,et al.Preparation of zeolite Y and ZSM-5coatings for cracking fuel in a cooling system for hypersonic vehicles[C]// Beijing:15th International Zeolite Conference,2007.