多煤层开采下伏巷道零内错布置及支护设计研究

杨占国

(同煤集团 四台矿,山西 大同 037016)

同煤集团四台矿,由于侏罗系煤层“层数多、层厚薄、层间近”的特点,多年的内错布置使煤柱宽度逐渐增大,已采完的12号煤层煤柱宽度已达18 m;若仍用内错布置14号煤层的开采,则其煤柱宽度会更大、煤炭资源浪费更大。本文根据四台矿14号煤层311盘区81105面与12号煤层(已采空)81105面的环境,分析计算采动中12号煤层51105巷底板(14号煤层51105巷顶板)的破坏和应力状态,验证了14号层81105面零内错布置的可行性;并为确保多次采动影响下14号煤层51105巷顶板的稳定性,基于理论计算提出了“钢带锚杆”的支护工艺;工程实践效果良好,取得了较大的经济效益和社会效益。

1 工程概况

14号煤层311盘区81105面51105巷作为运料、回风巷,巷道为矩形(宽3.8 m、高2.7 m),设计长度889 m,东起14号煤层311盘区巷,西邻14号煤层段家小村东梁矿同层采空区,南部为14号煤层81103面正在回采中,北部为21105巷已掘。

巷道沿14-2号煤层顶板布置,煤层东北高、西南低,整体呈一单斜构造,煤层厚度2.60~2.80 m、平均 2.70 m;倾角 1.2°~7.6°,平均 4.4°。

14号煤层51105巷顶板(12号煤层51105巷底板)与上覆12-1号煤层间距11.4~13.9 m、平均12.6 m,岩性为粉细砂页岩互层,细砂岩为主,深灰色至黑色,性脆,中部含煤屑黄铁矿结核,局部夹煤线,整体性较好,普式系数5.3~6.8;底板也多为粉细砂岩互层,灰色至灰白色,具水平层理,上部多细砂岩,下部粉砂岩夹煤屑及黄铁矿结核,局部夹有煤线。

2 零内错布置的可行性分析

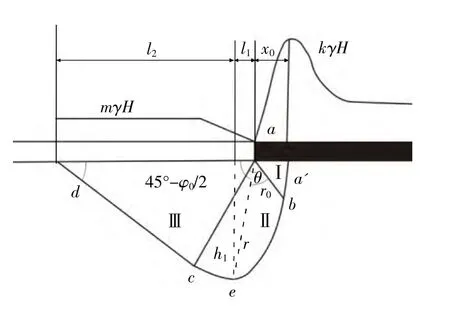

采煤过程中,超前支承压力[1-3]在引起顶板变形和移动的同时,也会导致底板破坏。根据极限平衡理论,其12号煤底板(14号煤层顶板上部)的破坏范围可分为:I主动极限区、II过渡区、III被动极限区,见图1。在巨大超前支承压力的影响下,主动极限区内岩体发生塑性破坏,膨胀挤压过渡区岩体,部分岩体发生破坏,进而推动被动极限区岩体向上发生变形,巷道中显现出底臌现象。

图1 底板屈服破坏范围

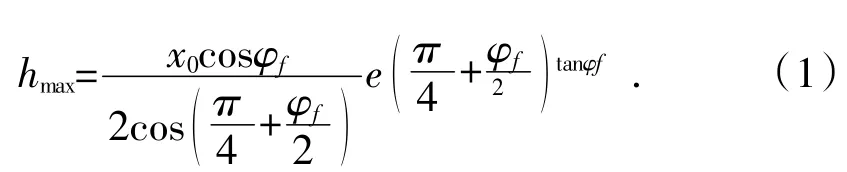

根据极限平衡理论[4-5],底板屈服破坏最大深度 hmax为:

式中:φf为底板岩层的内摩擦角,取34°;x0为根据极限平衡理论计算煤壁的塑性区宽度。

式中:m为煤层厚度,取12号煤层厚度平均值,2.86 m;φ为12号煤层煤体内摩擦角,根据实验结果取28°;C为12号煤层煤体内聚力,取1.3 MPa;K为应力集中系数,取3.0;γ为岩层平均重度,取25 kN/m3;H为12号煤层埋藏深度,取350 m;P1为支护结构对煤帮的支护阻力,取1 MPa;根据计算可知,x0=1.5 m,hmax=2.74,底板岩体最大破坏深度距巷帮的水平距离

以12号煤层、14号煤层最近处计算,14号煤层顶板下部稳定区域厚度,占到总厚度的76%,可见12号煤层开采对14号煤层顶板的整体性影响程度较有限,后者的整体性表现良好。再者,底板岩体最大破坏深度距巷帮的水平距离1.85 m,根据应力分布特点,岩体的破坏必然引起应力向以外岩体传递,将14号煤层51105巷布置在其顶板上部、有限破坏段的下方,对顶板的稳定性控制有较强优势。14号煤层51105巷道设计宽度3.8 m,约为的2.05倍;因此14号煤层81105面采用零内错布置是合理可行的,见图2。

图2 14号煤层81105面平面布置图

3 钢带锚杆支护设计

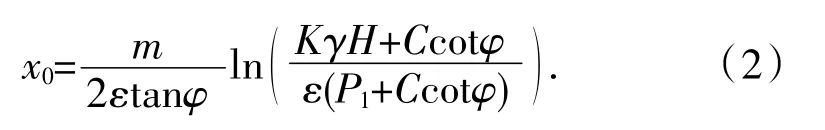

由于14号煤层51105巷顶板岩层分布均匀完整,顶板破坏时可简化为简支梁计算[7-9],见图3,顶板下表面受拉应力最大值σtmax为:

式中:b 为巷道的宽度,3.8 m;q=γh=8.75 MPa其余参数同上。

图3 顶板力学计算示意图

根据计算,由于超前支承压力的作用,巷道顶板表面最大拉应力,远大于岩体的抗拉强度,因此需要支护手段,金属网是解决这一问题常用的支护材料,然而由于金属网变形量较大,当顶板发生较大变形后才能起到支护作用,此时顶板岩体多因过大变形而产生大量的拉裂缝,岩体裂隙发育,整体性下降。为了迅速提高顶板表面的抗拉强度,可在14号煤层51105巷顶板的稳定性控制中引入钢带锚杆,在钢带上钻取相应的锚杆钻孔,通过锚杆及其托盘,将钢带紧密地与顶板密贴在一起,顶板稍有变形,钢带则迅速受力,分担顶板表面的大部分拉应力;相反,锚杆通过钢带连接成一个整体,使彼此锚杆轴力分布更加均匀。

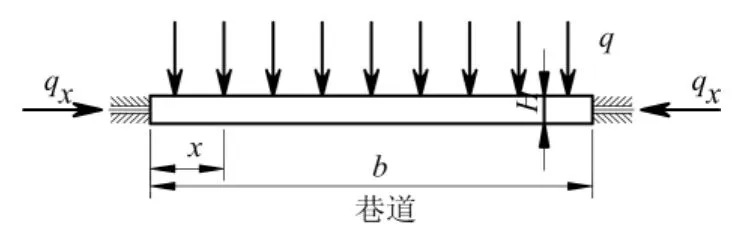

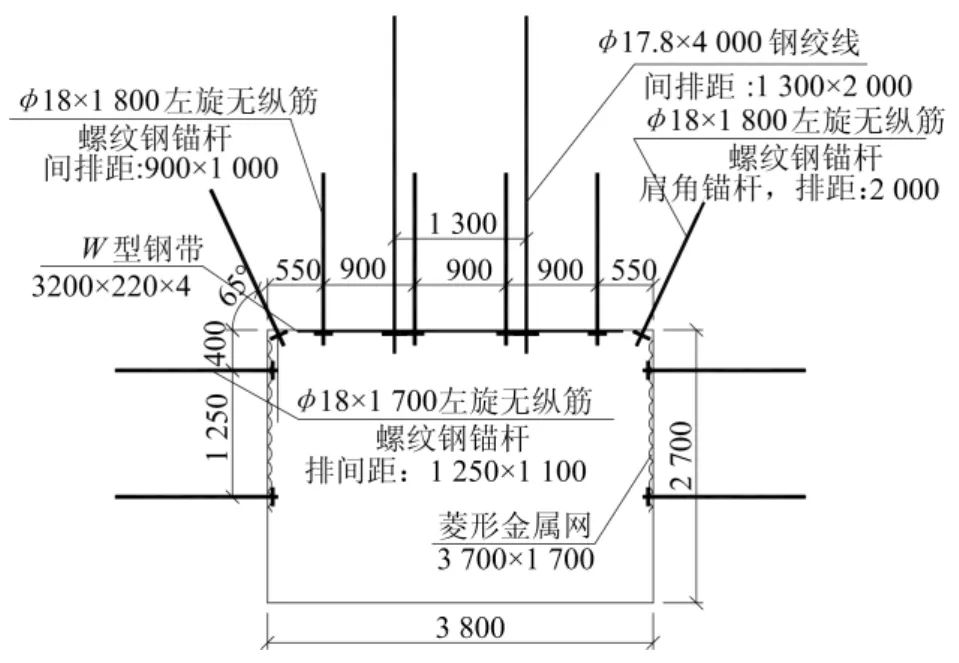

结合四台矿多年工程经验,14号煤层51105巷支护方案,见图4。取钢带的抗拉强度235 MPa,则钢带为顶板表面提供的拉应力:235×220/1000=51.7 MPa>σtmax,进一步验证了巷道支护的可靠性。

图4 14号煤层51105巷支护横断面图

4 工程实践结论

1)工程实践:自2013年10月18日开工以来,累计完成了14号煤层51105巷300 m多的掘进量,掘进中巷道顶板没有发现明显变形,最大下沉量仅18.3 mm。

2)工程结论:①根据极限平衡理论,算得12号煤层开采对底板的最大破坏深度2.74 m,距巷帮水平距离1.85 m,使14号煤层51105巷顶板保留了足够岩层,且释放顶板上部分应力,保障了14号煤层81105面的零内错布置的成功实施。②通过钢带锚杆的支护作用,14号层51105巷顶板表面最大拉应力承载能力达到51.7MPa,远大于超前支承压力时的拉应力承受值,进一步验证了巷道支护的可靠性。③工程实践表明,掘进中巷道顶板没有发现明显变形,最大下沉量仅18.3 mm。再者,由于采用零内错布置,按回采800 m,煤体密度1 500 kg/m3,按内错距离6 m(每条顺槽各内错3 m)计算,仅81105工作面就可多采原煤20 592 t,取得了较大的经济效益和社会效益。

[1]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[2]窦林名,邹喜正,曹胜根,等.煤矿围岩控制与监测[M].徐州:中国矿业大学出版社,2007.

[3]曲天智.深井综放沿空巷道围岩变形演化规律及其控制[D].徐州:中国矿业大学,2008.

[4]陈惠发,萨里普.弹性与塑性力学[M].北京:中国建筑工业出版社,2004.

[5]陈海波,刘志军,石建军.岩体力学[M].徐州:中国矿业大学出版社,2013.

[6]孙训方,方孝淑,关来泰.材料力学[M].北京:人民教育出版社,1980.

[7]张鹏.复合顶板煤巷锚杆作用机理研究[D].湘潭:湖南科技大学,2009.

[8]孙伟,谢飞鸿,郭磊.基于弹性薄板理论的巷道层状顶板破坏的能量法分析[J].石家庄铁道学院学报(自然科学版),2009,22(2):50-53.

[9]郝进海.薄层状巨厚复合顶板回采巷道锚杆锚索支护理论及应用研究[D].太原:太原理工大学,2005.