在数控车床上进行抛物线的加工通用方法研究

候俊 黄晓萍

摘要:宏指令在数控加工中的应用越发广泛,以FANUCoiTC和SIEMENS802D系统为例,简单介绍抛物线的粗精加工的两种方法

关键词:数控车床;抛物线;两种系统;宏程序;粗精加工

1.宏程序的功能

数控车床手工编程遇到曲线圆弧连接时大多都需要手工算出节点的坐标值,手工计算的工作量较大,也易出错。宏程序可以使程序简化,借助宏程序的特点,方便地实现循环程序设计。且该程序能应用于同类型图形的零件,通用性、灵活性强。

2.加工实例

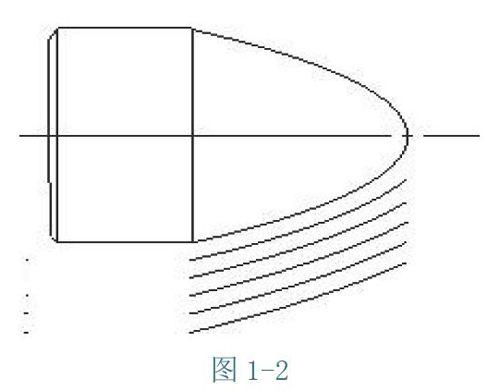

2.1分析图纸

已知抛物线方程是Z= ?X2/20,抛物线的原点为工件坐标系的原点,在零件右端面回转中心上,可以采用线段逼近的方式进行程序的编制。

2.2 利用FANUC中G73循环或SIEMENS中的CYCLE95循环结合宏程序对该零件进行粗、精加工

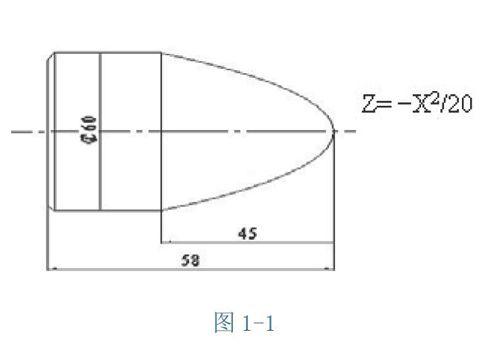

数控车床加工材料为圆柱棒料,材料为45#,由于切削余量较大,不能进行一次走刀完成加工,故利用轮廓仿形粗车复合循环指令G73或CYCLE95循环与宏指令程序相结合的方式来加工,把抛物线的轮廓宏程序作为精车轮廓,编写在粗车循环内加工进行线段逼近的车削方法。选用35°精加工车刀进行粗精加工,从而避免刀具后角对已加工表面的干涉。

(1)加工分析,如图所示,毛坯为Ф62mm,材料为45#钢棒,根据方程Z=?X2/20,以X为自变量,Z坐标为变量,用任意一点X的值来表示Z的值,当X每增加一个ΔX,取一个0.5。用局部变量#1,#2,#3来编程,#1为抛物线上任一点X的坐标,且初始为工件原点0,#2为抛物线实际终点的X坐标,为60/2=30,#3为Z坐标,#3= -#1*#1/20,该图中可知抛物线原点与工件原点重合,故无须偏移坐标系。利用条件跳转语句[IF…GOTO]和直线插补G01,每走一刀将X值增加一个ΔX,直到X等于30,加工结束。

(2)FANUC程序

O1111;

M03S800T0101;

G00X62Z2M08;

G73U30W0.1R6;(粗车,图1-2)

G73P10Q30U0.5W0.1F0.1;

N10G42G00X0;,

G01Z0;

#1=0;

#2=30;

N20#3= ?#1*#1/20;

G01X[#1*2]Z[#3];

#1=#1+0.5;

IF[#1LE#3]GOTO20;

G01Z?60;

X60;

N30G40G00X62;

G70P10Q30S1200F0.08;

M30;

(3)SIEMENS程序

根据方程Z=?X2/20,以R1为Z的自变量,R2为终点Z值,R3为X变量值,R4定义为Z向步距0.3。

AA01.MPF

M03S600T1D1F0.2

G00X62Z2

CYCLE95(AA02,……)

……

AA02.SPF

R1=0

R2=45

R4=0.3

G42G00X0

G01Z0F0.1

MA1:R3=SQRT(R1*20)

G01X=2*R3Z=R1+R4F0.1

R1=R1+0.3

IF R1<=R2 GOTOB MA1

M17

2.3 单独宏程序进行精加工

由于使用G73指令加工时,空切路径比较多,为提高加工效率,下面利用[WHILE…DO]语句和[IF…THEN]语句编写粗精加工程序,在粗加工中,#1为X坐标的自变量,初始值为60/2,终点坐标为0,ΔX为X方向步距值,设为1.5,#2为计算的Z变量,按照抛物线的方程,#2=#1*#1/30,。利用循环语句和G1直线插补指令,每走一刀X减小1.5mm,退刀1mm,Z方向留0.5mm的精加工余量,直到X=0,完成抛物线的粗加工,加工过程如同G71循环加工类型。

在精加工时,#5为X自变量,初始值为0,终点坐标为抛物线的最大值30,#6为计算的Z变量,如#2,利用循环语句和G01直线插补,使X(#5)每增加一个步距值ΔX(0.1mm)直到X终点坐标30,完成抛物线的精加工,如同G70精加工类型。

(1)FANUC程序

O1112;(粗车)

M03S800T0101;

G00X62Z2M08;

#1=30;

WHILE[#1GT0]DO1;

#1=#1-1.5;

IF[#1LT0]THEN#1=0;

#2=[#1*#1/30];

G01X[2*#1]F0.1;

G01Z[?#2+0.5];

G01U1;

G0Z2;

END1;

N20;(精车)

M03S1200T0101;

G00X0Z2M08;

#5=0;

WHILE[#5LE30]DO2;

#6=[#5*#5/30];

G01G42X[2*#5]z[?#6];

#5=#5+0.1;

END2;

M30;

(2)SIEMENS程序

将AA02改为主程序,

AA03.MPF

M03S800T1D1F0.2

G00X0Z5

G01Z0

R1=0

R2=45

R4=0.3

G42G00X0

G01Z0F0.1

MA1:R3=SQRT(R1*20)

G01X=2*R3 Z=R1+R4 F0.1

R1=R1+0.01

IF R1<=R2 GOTOB MA1

……

3.技术探讨

对于FANUC系统来说,两种加工方法的比较,第一种方法编程步骤少,但G73加工时空刀路径比较多,加工时间较长,生产效率不高。第二种方法有效的提高效率,避免了G73加工时的空刀现象,大大缩短了加工时间,不足的是編程步骤比较多。而对于SIEMENS系统来说方法简单直接,也便于初学者能更快的掌握,这类方法在椭圆,双曲线等非圆方程的曲线加工上也能适用。

参考文献:

[1]李峰.高级数控宏程序教程.北京.化学工业出版社,2010.3

[2]顾雪艳.数控加工编程操作技巧与禁忌.北京.机械工业出版社,2007