大型油罐的施工技术要点

谢小波

【摘 要】油罐的制作与安装工艺大同小异,在实际安装过程中,还需要结合工程实际选择科学、经济、合理的施工工艺。本文以某大型油罐工程为例探讨了其施工技术要点。

【关键词】大型油罐;防腐;底板

一、工程概况

本工程为3台6000m3\2台1000 m3\2台100 m3\1台50 m3拱顶钢制油罐,共计8台位于储油库区内。油罐本体材料为美标A283 Gr.C钢,固定顶为60×6肋板与δ=6mm钢板组成,壁板为8- 14mm厚钢板组成,底板中幅板与弓形边缘板由7 - 10mm厚钢板组成。6000m3油罐总高度为15498mm,其中壁板高为12691mm,内直径为25700mm,外直径为25850mm。全部采用弓形边缘板和条形中幅板;边缘板采用对接,中幅板采用搭接;罐壁采用对接结构。本工程罐的体积较大,提高焊接质量,控制焊接变形是关键,另整个储罐施工在混凝土罐内,通风和材料转运需采用特别措施,且罐体防腐工程质量要求高。

二、大型油罐的施工技术要点

(一)材料验收

工程所用材料的质量合格与否是决定工程质量好坏的关键,也是交工验收的主要内容之一。所以,材料验收是施工生产不可缺少的一个重要步骤。材料验收及管理主要包括以下几项内容:

1.资料检查

储罐所选用的材料(钢板、钢管及其它型钢)、附件、设备等必须具有相应的合格证明书。当无质量证明书或对质量证明书有疑问时,应進行复验,合格后方可使用。

2.外观检查

对储罐所用的钢板,严格按照规范标准API- 650 2012《压力容器用钢板》规定的相应要求进行验收,逐张进行外观检查,其表面质量、表面锈蚀减薄量,划痕深度等应符合API- 650 2012的有关规定。

3.焊接材料验收及保管

焊接材料应具有质量合格证,焊条质量合格证书应包括熔敷金属的化学成分和机械性能,低氢型焊条还应包括熔敷金属的扩散氢含量。

(二)底板组装

本方案罐底焊缝为对接形式。

1.基础验收合格后,以基础中心和四个方位标记为基准,画十字中心线并标注角度0°、90°、180、°270°,按排版图进行罐底垫板放线;吊车在罐基础表面行走时要用平台钢板(δ=8mm)铺垫,防止对基础表面沥青砂的损怀。.

2.底板铺设的工序为:施工准备→罐底放线→罐底边缘板铺设→罐底边缘板组对→中间走廊板铺设→大板铺设→两侧走廊板铺设→小不规则板铺设→龟甲缝组对→大脚缝组对→收缩缝及剩余罐底焊缝组对。

3.边缘板铺设时,按0→90°、180→90°、0→270°、180→270°的方法进行定位铺设,以确保铺板的位置准确,也要保证组对间隙的内大外小的特点,边铺设边用组合卡具固定。

4.中幅板的铺设按从中心向外铺设的顺序先铺条形板。

5.小板与边缘板的组对待大角缝、收缩缝全部焊接完毕后,根据实际尺寸进行下料切割,然后组对点焊。

6.罐底板组对技术要求:

(1)边缘板间隙按内大外小的原则,即外侧间隙为6~8mm,内侧间隙为8~12mm;其底部与垫板要求紧贴,其间隙小于1mm;(2)中幅板与中幅板、中幅板与边缘板的对接间隙及垫板规格按图纸要求;(3)罐底板焊接完毕后,其局部凹凸度不大于50mm。

(三)罐壁组装

罐壁板厚度自下而上分别为δ=14、12、10、8、8、8、8、(A283 Gr.C),共计7圈,采用净料组对,无水正装法进行施工。

1.第一圈壁板组对前,按底圈壁板安装圆半径,在罐底板上划出圆周线及底圈每张壁板的安装位置线,并在安装圆内侧100mm画出检查圆线,并打样冲眼,做出标记,第一圈壁板围板前,边缘板对接焊缝外端300mm应打磨至与边缘板上表面平齐。

在壁板组对立缝前,安装好吊装方帽和立缝组对方帽。壁板的吊装用履带吊车进行,并使用平衡梁,防止吊装变形,壁板逐张组对。安装纵缝组对卡具,及方楔,以将壁板固定。整圈壁板全部组对后调整壁板立缝组对错边量,上口水平度及壁板的垂直度至符合设计和规范要求,并检查1m高处任意半径的偏差不超过±32mm。

第一圈壁板是控制整个油罐质量的关键点,直接影响储罐整体几何尺寸和施工质量,因此,必须严格控制第一圈壁板的水平度、垂直度、周长和椭圆度。相邻两壁板上口水平的允许偏差,不应大于2mm,在整个圆周上任意两点水平的允许偏差,不应大于6mm;第一圈壁板的垂直允许偏差,不大于3mm;纵向焊缝的错边量,不大于1.5mm。

整圈壁板调整合格后,应拆除卡具,安装弧板,进行立缝焊接,立缝焊接完毕后,进行上口水平度复测,调整合格后,进行第二节壁板安装。

由于第一圈壁板在大角缝和收缩缝焊接时,底部均要收缩,为保证第一圈壁板焊后垂直度符合要求,采用“预倾斜补偿”,即在围第一圈壁板时,预先使壁板向内倾斜6- 7mm,以抵消收缩,保证焊后垂直度。

2.第二圈壁板的安装

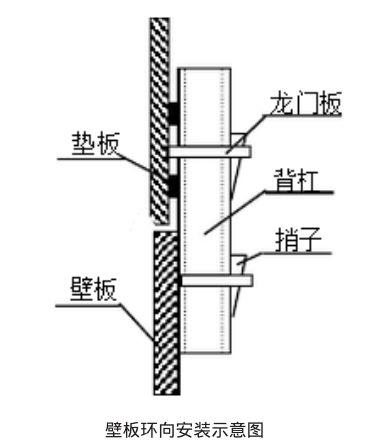

按排版图划出第二圈每块壁板立缝在底圈壁板上的安装位置线。安装背杠用以固定壁板,其间距宜为1.5m。壁板安装就位,并在背杠位置上垫上垫板,壁板立缝组装按照底圈壁板组装进行,壁板纵向、环向安装见下图。三至九带板的组装参照第二圈壁板的组装方法。

(四)拱顶安装

该油罐罐顶为球形拱顶,拱顶为网壳结构,网壳安装在顶圈壁板安装完成并报验合格后进行,油罐拱顶安装时,先安装油罐顶层壁板,再安装包边角钢,然后安装拱顶胎架和拱顶,最后安装拱顶附件。

1.包边角钢的组装

拱顶安装前先安装顶层壁板(见壁板安装),然后进行包边角钢的安装,安装尺寸及焊接严格按图纸要求进行。

2.蒙皮胎架制作

蒙皮胎架由2道环向构件、4道长径向构件、8道短径向构件和临时支柱等组成,环型构件、径向构件的节点安装理论线与蒙皮下表面吻合。任意环向与径向构件的连接节点在Z向(高度)允差为2mm,在X、Y向(水平)允差为15mm。胎架制作完毕后安装网杆和蒙皮。拱顶网架外购,蒙皮由中心向外对称组焊。

3.网杆的组装

网壳杆件采用不等边角钢∠125×80×8,组装时按照网壳安装说明书进行组装。

4.蒙皮的组装

蒙皮的组装按施工图和网架生产厂家提供的安装说明書进行。采用“人”字形排版方式,在安装前先进行排版。顶板任意相邻焊缝的间距,不得小于200mm;单块顶板本身的拼接,可采用对接或搭接。顶板搭接宽度允许偏差为±5mm。

5.拱顶附件安装

在拱顶板上划出拱顶各附件的安装定位线。按安装定位线安装拱顶栏杆。按安装定位线安装透光孔、量油孔、液位计安装孔、温度计安装孔等。安装拱顶板三组防滑角钢踏步。

(五)防腐工艺

对于本次10000m3原油储罐的防腐施工采用厚重型长效防腐涂装体系,主要的施工要点如下:

1.喷砂前的钢材表面处理和喷砂。喷砂处理前首先目测确定钢材表面的锈蚀等级并做好记录。喷砂采用机械干法喷砂。作业应在天气晴好的情况下进行,空气湿度<70%。喷砂完毕钢材表面应达到Sa2.5级。采用照片或样块对照法进行检验;粗糙度达到40~80μm,用粗糙度检测量具进行测量。

2.无溶剂型防腐涂料一般属于快速固化类,凝胶时间1~2 h,必须现配现用,一般建议每次配漆在10 kg以内,根据现场环境条件添加固化剂,搅拌均匀后在规定时间内用完,使用完后必须及时用专用清洗剂清洗喷涂设备,以防涂料胶化堵塞枪管。

3.凝胶化特性受气候、温度、硬化剂含量、促进剂含量及添加物影响,改变操作配方前,宜以小量试验其胶化时间,以利于施工过程的控制。

4.每道涂层之间的施工间隔不低于2 h,保证上一道油漆的固化放热峰过后(或表干后)才进行下一道的涂装。

5.涂层配套体系中所用产品均为多组份漆,配漆比例严格按产品说明书中所示比例配制。使用前将该漆充分搅拌,按规定比例称量。现配现用,并在1 h内用完。涂装施工时环境温度应在10~30℃,空气湿度<80%。

6.水压试验后处理。罐体水压试验后,待水放净(10~15 d),检查内壁表面可能出现的锈点,将其打磨至金属本色,按涂装工艺补涂至所需厚度。此工序可确保涂膜成型后的完整性,杜绝局部破坏。

参考文献:

[1]牛莉.20000 m3浮顶油罐罐底防变形施工技术[J].油气田地面工程,2009年7期.

[2]孔凡华.高大砼薄壳穹顶结构油罐施工技术[J].国防交通工程与技术,2014年3期.