油田管道施工多功能车的研制与应用

乔昌军

中石化江苏油建工程有限公司 江苏扬州 225001

江苏油田地面工程集输管道建设中常用133mm 囗径以下管材,主要作业场所在野外,其地形地貌大多为沟、渠、堤坝、水稻田、机耕道等水网地带。油区管道施工时,管材常用吊车、卡车、拖拉机协同作业运至作业带,经狭窄的田埂或机耕道运至施工线路附近后,人工抬运到作业带。如遇阴雨天气施工更加艰难。施工中依靠‘人拉肩扛’的铁人精神解决了不少困难,但存在劳动强度大,安全风险高、施工效率低,施工费用高等难题。随着劳动力紧缺,人工工资大幅度上涨,企业的利润空间逐步收缩,势必给企业带来巨大的经济压力。

2011 年中石化定额调整中主要体现三点:一是人工单日工资上调;二是单位工程人工定额含量下调;三是单位工程量施工中机械台班定额含量上调。上述三项调整体现了鲜明的政策导向,施工企业必须加大创新投入,提升施工过程的机械化、自动化程度,减少纯劳力投入,达到保持企业经济效益的目的。

基于上述因素,我公司决定开发研制一种多功能车,来完成油区管材的吊装、运输、散布管施工作业,降低人工投入。

1 多功能车设计思路

为了解决上述施工中存在的困难和风险,需要开发研究一种多功能车,来完成管材的吊装、运输、散管布管作业任务。设计研制多功能车基本思路是:需要有适宜的装载量、行使速度、路况适应性和安全可靠性,同时多功能车附属装置具备管材的吊装、卸管、散布管等功能。

多功能车的主要构成包括行走系统、液压控制系统、装管、卸管及散布管装置等。主要工作系统需要实现的要求和目标:

1.1 行车系统

要有足够的驱动力和承载能力适应水乡油田的各种复杂路况,同时具备可靠的制动性能。

1.2 装管支架

具备稳定坚固的结构能承载钢质管道的重量,行驶安全,免绳索捆绑固定,避免管道碰撞和滚动。

1.3 吊管系统

多功能车液压吊管装置能实现多根管材同时吊装,无需另配备起重设备,适于野外施工需求。

1.4 散布管系统

实现沿作业线一边行走一边单根卸管,有防止其余管材连续滚落的阻挡装置,避免人工卸管管材碰撞而损坏防腐层和扎伤人员的风险。

1.5 路况适应性

保证对施工现场各种路况的适应性,包括泥泞、湿滑、狭窄、颠簸、坡道、急弯路段等。

2 技术路线及理论计算

2.1 动力行走部分设计

设计行车最大速度50km/ h,动力扭矩余量要大于一般货车以适应现场路况。

选定28HP 单缸柴油机作动力源,额定功率20.58kW。后置驱动轮保证重载时附着力和抓地力有效输出,同时也规避了驱动轮前置和转向系统统一布置的技术复杂性与高额的制造成本。

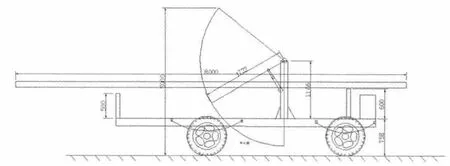

图1 液压系统示意图

后置驱动轮由高压子午线胎和低压防滑胎组合而成。低压防滑胎侧重克服乡村机耕道路松软土质,提供强劲的附着力和驱动力;高压子午线胎侧重于在重载时增加承载面积提升承载能力,从而提高车身稳定性。

驾驶席及液压缸要设置防撞护栏,避免管道起吊过程碰撞驾驶操作人员和设备本身。

制动系统采用液压驱动毂刹装置实现可靠的制动性能。

2.2 液压系统设计

工作油泵由发动机变速箱取力器分配的动力转化为液压油的压力势能,作为装管液压缸和卸管液压缸的动力源,中间由多路阀控制工作状态,各元件间由高压油管顺序连接(见图1)。

取力器在液压系统工作时联动,在多功能车行进中脱离。当液压系统超压时管路中设置旁路阀自行卸压,以保护系统不受过载损坏。

2.3 管道吊装系统力学计算

拟定选用 2TGI- E86*250 型液压缸,总行程500mm,最大顶升载荷18t,工作油压16MPa(见图2)。

依据杠杆原理计算得装管吊臂末端最大可用载荷为3.6t ,能满足多根管道同时起吊的要求。吊臂旋转铰链部位加设重载型止推轴承,旋转由人力牵拉实现。

图2 装管机构示意图

2.4 卸管部分受力计算

卸管部分能实现单根卸管,后排管材滚动跟进,由限位装置挡住,机构升降一次卸一根管。液压缸回位后准备卸第二根管,因此需要使用双作用液压缸。《机械设计手册》选型(见表1)。

表1 《机械设计手册》选型表

配置的双作用液压缸,最大单根钢管卸管重量为1.89t,满足油区各类钢管单根卸管要求。

3 实施情况

多功能车由车架1、发动机及变速箱3、转向轮2、驱动轮9、刹车装置等部件构成行车系统;装管机构7 位于车架中部左侧(从车尾俯视运布管车时),由液压缸6 驱动一根吊臂将成批堆放在现场的管材吊装到管道支架4、8 上搁置;管道支架为车架前后两点支撑、支架横梁向卸管机构(12.13.14)一侧倾斜;运输到布管位置后启动卸管机构,卸一根管后继续前进到下一根管的位置卸管(见图3)。

卸管机构位于车架右侧前后两端,前后两个同步动作;卸管时液压缸14 收缩带动杠杆12 翻转,将一根管道从管道支架上推下,同时杠杆末端弧形限位装置13 将支架上其余管道挡在支架上。卸管后液压缸14 外伸将杠杆12 复位,管道滚入杠杆卸管位置,为下一根卸管做好准备。

图3 系统总装示意图

驱动轮9 后置,由内侧高压胎和外侧防滑胎组合而成。驾驶操作席5 位于车架前端左侧,驾驶席左右及上方设有防撞支架10,保证吊装时不发生因管材旋转、侧移等现象而碰伤驾驶操作人员。

4 场地测试及现场试用

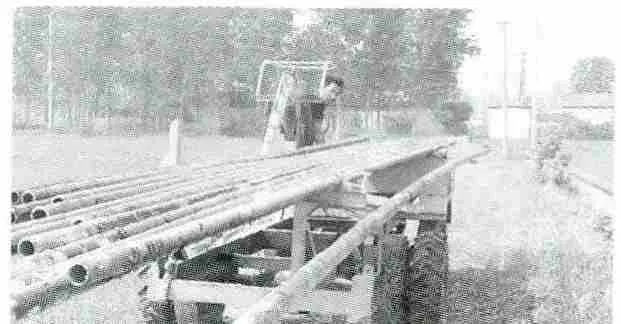

多功能车组装完毕后进行场地测试(见图4),行走速度、承载能力、制动性能、起吊能力、卸管动作等符合设计思路。

经现场试用(见图5),使用情况符合设计要求。

图4 场地测试照片

图5 现场试用照片

多功能车由液压装管、卸管机构相结合 提高油田地面管道施工机械化程度,节省人工成本,提高吊、运、布管施工效率,提高现场施工安全性。该多功能车现场使用两年多来受到施工班组青睐,极大的降低了一线施工工人劳动强度,提高了施工效率,改变了‘人拉肩扛’的落后面貌。

多功能车现场应用结果表明,过去至少需要4 人吊、运、布管施工任务,压缩为2 人操作即可完成。提高了工作效率,劳动强度大幅下降,安全性也显著提升。

以已经完工长约2000m 的三管流程为例:需要吊、运、散布钢管为750 根,重约150t,最大运距5000m。用传统方法施工:4人组合在吊车、卡车、拖拉机配合下,每天能吊、运、布50 根管,总共需要15d 完成;用多功能车作业:2 人组合每天吊、运、布150 根管,总共需要5d 完成。很显然工效提高5 倍,而且所用工人数降低了一半。

目前多功能车只限于油区工地使用,没有“户囗”还不能上公路行驶。

但多功能车研制技术,已获得国家知识产权局实用新型专利授权。

1 闻邦椿《机械设计手册》[M] 机械工业出版社2005

2 刘明威《工程力学》[M] 武汉大学出版社2000