大型发电机组灭磁关键技术研究

许其品,杨 铭

大型发电机组灭磁关键技术研究

许其品,杨 铭

(国电南瑞科技股份有限公司,南 京210061)

确定磁场断路器的最大弧压以及碳化硅灭磁电阻的能容量对于发电机灭磁系统安全性设计至关重要。本文根据麦也尔电弧动态数学模型,简要分析影响采用长弧原理的直流断路器分断过程中产生弧压大小的因素;同时结合HPB60-82s型断路器的短路试验数据给出了该种型号直流磁场断路器最大弧压的保证值;本文还依据小能量冲击试验,给出了考虑均流/均能后的灭磁用非线性碳化硅灭磁电阻最大能容量的核算方法。本文对大型发电机组灭磁系统的设计具有重要的指导意义。

直流断路器;最大弧压;麦也尔电弧模型;碳化硅灭磁电阻;能容量;温升

0 前言

近年来随着大型流域的开发、大型燃煤、燃气机组以及核电机组的建设,单机大容量的发电机组越来越多,其灭磁的安全性问题引起越来越多专家的关注。其中磁场断路器的最大弧压和灭磁用电阻容量的确定成为灭磁设计中必须考虑的两个重要因素。磁场断路器并不专门依据灭磁的要求进行设计,一般灭磁系统中采用的磁场断路器均为直流断路器,由于应用条件不同,其试验条件和试验方法也不尽相同,其性能参数并不能完全套用到灭磁系统中,特别是断路器分断过程中产生的最大弧压。在直流系统中为了保证直流系统绝缘的安全性,要求断路器在分断过程中产生的过电压不能超过一定的限制值(一般为2倍的额定工作电压),而在发电机灭磁过程中为了确保励磁电流的转移并切断励磁电源,要求断路器在发电机组任何运行工况下发变组保护动作时都能够可靠分断,即其分断过程中产生的最大弧压不能低于某个限制值,而此最大弧压保证值在直流断路器中并没有明确给出,从而引起了对于磁场断路器的弧压的分歧;在灭磁用电阻上已经有比较成熟的仿真计算方法,但在灭磁电阻能容量确定上主要考虑了均流/均能问题,温度限制问题还没有引起足够的重视。为了保证大型发电机组的安全,同时避免不必要的浪费,本文将对此问题做深入的剖析,以期能够为我国大型发电机组的安全提供有益的指导。

1 磁场断路器弧压能力分析

1.1 灭磁用直流磁场断路器分断方式

当断路器得到分闸命令弧触头分开时,将在触头之间形成电弧。此时电弧成为一种电流载体,使得电流继续在断路器中流过,相当于一个动态的电阻,由于电流截断是一个动态过程,电弧外特性也是随着外在条件的改变而改变。在直流系统中,为了增强断路器的分断能力,在直流断路器中一般都设计有灭弧栅,当它分断时,电弧将被引入灭弧栅中分割成许多段较短的电弧。

用于发电机组灭磁的磁场断路器主要包括两种,一种是短弧直流断路器,一种是长弧直流断路器。短弧直流断路器,其灭弧栅主要由金属片构成,外加绝缘材料隔断防止飞弧短路。断路器分断时电弧将被分成若干长度近似相等串联的短弧,电弧电压主要由近阴极电压、近阳极电压以及电弧电压组成,如图1(a)所示。此种断路器每个间隔的弧压一般在25~30V左右,对此大家都比较认同,断路器分断时产生的最大弧压可以根据弧栅间隔的数量确定;长弧直流高速断路器,其灭弧栅主要由金属片和覆盖的绝缘材料构成,其灭弧栅尺寸较大,绝缘材料一方面用来形成绝缘间隔以允许电弧在磁场的作用下被弯曲拉长,另一方面起到隔断防止飞弧短路的作用。这种断路器采用拉长电弧的方法来提高弧压,通常采用快速分断并辅助磁吹或气吹的方法,把电弧压入或引入栅片达到拉长电弧的目的,如图1(b)所示。而对于长弧的高速直流断路器其分歧的原因在于其弧压的不稳定性,即其弧压与形成的弧长有关[1,2]。

(a)将电弧分割为短弧

(b)拉长电弧狭缝灭弧

图1 短弧与长弧灭弧方式

1.2 长弧直流高速断路器最大弧压的分析

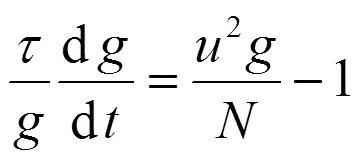

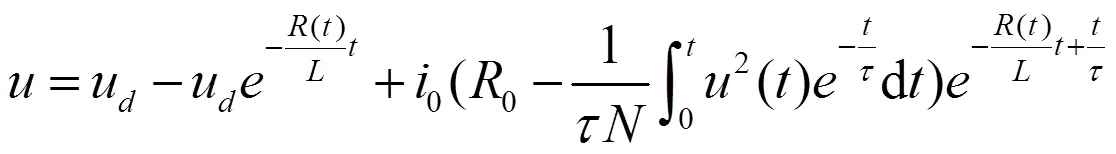

由于断路器的结构以及电弧本身的复杂性,还没有得到适用面较广的一般的电弧模型方程。目前通常用麦也尔电弧动态数学模型分析电弧的分断现象。麦也尔电弧模型是基于热平衡、热惯性、热游离三个基本原理推导而成的,其方程如式(1)所示[3,4]:

其中,为电弧电导;为电弧电压;为电弧散热功率;为电弧时间常数。

令电弧电阻()=1/,则由式(1)得[5.6]:

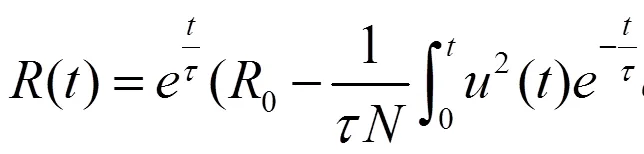

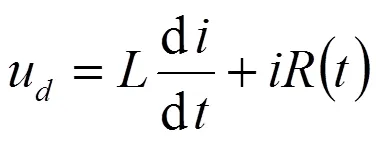

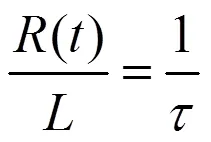

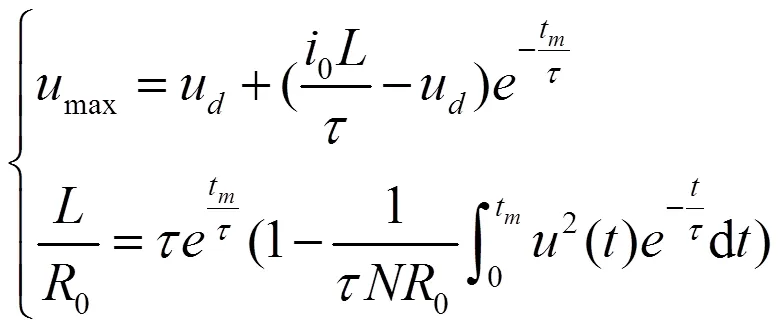

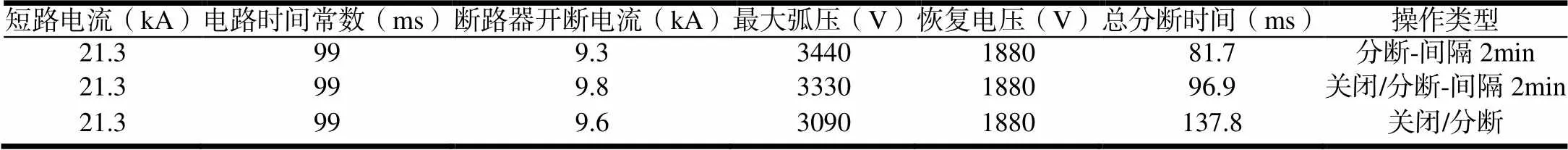

断路器短路试验电路图如图(2)所示,u为直流输出电压,电感及断路器CB,由于进行短路试验,将回路电阻合并到断路器稳态导通电阻中,记为(),其稳态值记为0。设为回路电流,由回路电压方程得:

由式(3)可得断路器CB上电压的表达式如式(4)所示:

其中,0为分断断路器时的回路电流值。

由式(5),对于同一断路器来说,断路器分断过程中产生的最大弧压与分断时刻电路电感中的磁链、回路时间常数相关。分断时刻电路中电感的磁链越大,max也越大;回路时间常数越大,燃弧时间越长,t也会相对变大;而t越大,max就越小。由于t变化的范围较小,因此电感的磁链对max的影响大于回路时间常数对max的影响。保证在分断时刻回路电感的磁链具有一定的值可以保证断路器分断过程中获得满足要求的弧压。而在电感磁链一定的情况下,回路时间常数越小,建立弧压的时间短而弧压较大。

1.3 HPB断路器短路试验结果分析及其在灭磁过程中最大弧压的判断

HPB60型高速直流断路器为目前在灭磁系统中广泛应用的磁场断路器,此种断路器即为长弧直流断路器,以下结合断路器最大弧压的理论分析及断路器短路试验数据对其所能达到的最大弧压及在灭磁系统中的分断能力进行分析。

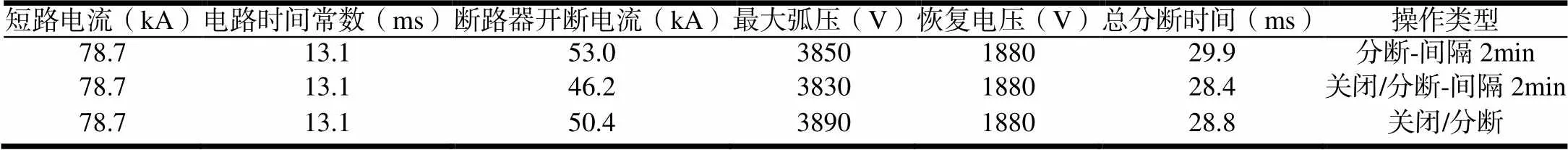

HPB断路器厂家提供的针对HPB6082s型断路器在电路时间常数为13.1ms和99ms两种情况下的短路试验数据如表1和表2所示,试验电路图如图2所示。

图2 断路器短路试验电路

表1 HPB60-82s型断路器在电路时间常数为13.1ms下短路试验数据

表2 HPB60-82s型断路器在电路时间常数为99ms下短路试验数据

从试验数据可以看出,回路时间常数为13.1ms,试验分断电流为46.2kA情况下所产生的弧压为3830V;回路时间常数为99ms,试验分断电流为9.8kA情况下所产生的弧压为3330V;比较两种情况,回路时间常数为99ms的短路试验中,其电感磁链大于回路时间常数为13.1ms的短路试验,但由于其回路时间常数较大导致m增加,因而最大弧压小于表1的试验。如果增大回路电感或分断时刻回路电流,电感磁链会成为最大弧压的主导因素,达到更大的弧压。而断路器在实际应用中产生的弧压与其运行的条件以及所处的回路有关,当其建立的弧压足以分断(或转移)短路回路电流时,断路器弧压将不再上升,所以直流断路器厂家针对直流系统试验给出的弧压数据通常是小于断路器所能达到的最大弧压值,即可认为在短路试验中3830V不大于断路器能达到的最大弧压值。鉴于没有更大能量的试验工况来说明该型号灭弧栅能够产生更高的安全弧压,同时该型号的断路器保证其分断时产生的弧压不大于2倍的额定电压,即2*2000V,所以至少可以认为该种型号的断路器其最大弧压(弧压保证值)不小于3800V。

目前断路器厂家提供的试验报告仅仅是针对直流系统应用场合的,其试验条件与发电机组灭磁的条件不完全相同,其试验结果不能直接用于灭磁设计,仅仅只能作为设计的参考。

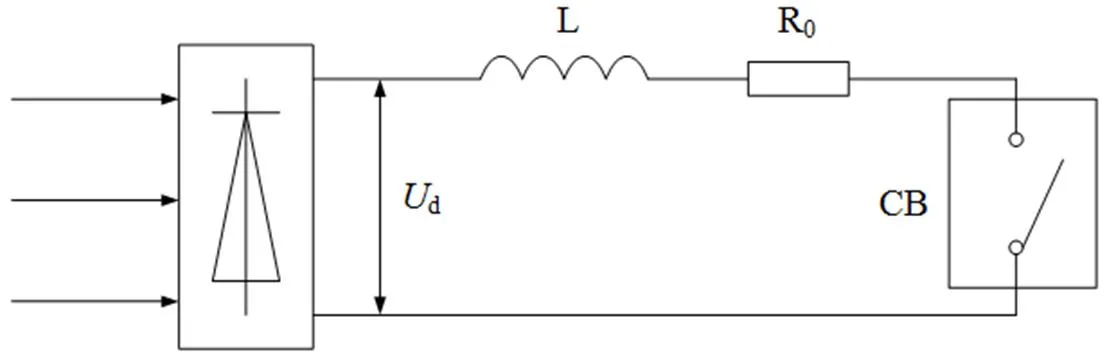

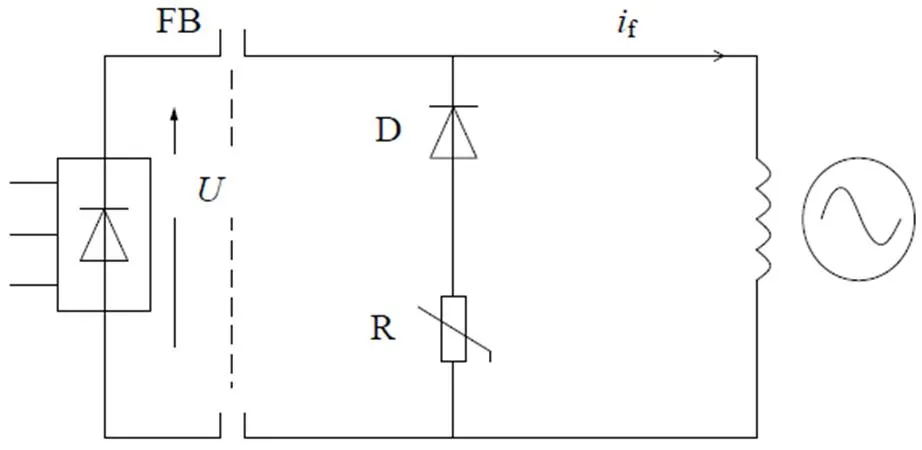

图3所示为发电机灭磁简化电路图,当直流断路器FB分断弧压达到一定值时,励磁电流i转向灭磁电阻R支路实现移能灭磁,成功实现移能灭磁后,流过断路器FB电流变为0,即成功实现了断路器分断[7,8]。

图3 发电机灭磁简化电路图

因此灭磁成功与否在于断路器分断后能建立起足够的弧压以实现励磁电流向灭磁电阻支路的全部转移。灭磁系统中直流断路器的分断与短路试验中直流系统的分断不完全相同。而在断路器成功分断、励磁电流转向灭磁电阻支路之前,转子的电阻较小,转子回路中的断路器电压变化规律与断路器短路试验电路中的断路器电压变化规律相类似。DL/T294.1-2011规定灭磁断路器最大弧压是指在规定条件下,磁场断路器主弧触头在遮断最大分断电流时断口所产生的最大直流电压分量;并指出:在实际灭磁系统设计过程中,应该根据断路器厂家提供的参数结合实际应用场合所需要分断的最大电流以及灭磁电阻在该电流下的残压进行修正。因此参照对式(5)的分析,在断路器分断时刻只要电路中电感的磁链足够大,断路器分断过程中产生的最大弧压即可达到断路器产品本身所能达到的最大弧压值。发电机转子电感在灭磁前通常具有较大的磁链,结合HPB60-82s型断路器的短路试验数据和对试验数据的分析,此种类型断路器在灭磁系统中最大可产生至少3800V的弧压。

综上所述,应用长弧原理的直流断路器的弧压随着断路器的分断条件不同而不同,当分断回路的电感磁链及电路储能较小时,电弧的弧长较短,因而产生的弧压也就较低,只有当分断回路的储能足够大,足以将断路器内的弧长拉长到其不发生弧短路前的弧长时,才能产生该种断路器的最大弧压。如果电感磁链足够大,且没有回路能够通过断路器建立的弧压实现能量转移,那么断路器灭弧栅内的电弧将被继续拉长,弧压继续升高,直至弧压超过最大弧压后,断路器发生喷弧,即电弧跑出间隔与邻居间隔电弧短路,弧压下降导致分断失败。在大型发电机组的灭磁系统设计中,断路器弧压试验采用与励磁绕组相当的磁链较为困难,可参照断路器短路试验数据,依据上述分析,考察断路器能否具有移能灭磁所需的弧压。

2 碳化硅电阻能容量分析

2.1 碳化硅灭磁电阻的均温特性

SiC灭磁电阻由单片SiC经串并联组成,对于并列运行的器件都存在均流、均能的问题。为解决均流、均能问题,SiC灭磁电阻组件通常采取伏安特性相近的单片组成,例如M&I公司规定额定电流下SiC单片间的电压差异范围选择不大于5%,相应的电流偏差范围不大于13%,由此可得单片的能量分配的偏差不大于13%。由于电阻经过能量冲击必然导致温度上升,而由于灭磁的非线性器件都存在温度限制问题,当温度过高后将引起材料性质的改变。鉴于此浙江能源集团联合浙江电力试验研究院开展了此方面的研究,并提出了均温的概念,均温系数等于平均温升除以最大温升,这一指标对于碳化硅等非线性电阻材料使用的安全性具有重要的意义。试验表明,M&I公司6298型碳化硅灭磁电阻的热量有一个从内到外的长传递过程。从表面温度分布情况来看,均能系数达到0.9,表面均温系数却小于0.7,说明表面温度差异明显;有的同一个元件不同部位的温度差异很大。这表明,碳化硅灭磁电阻各部分的材质、制造工艺差异大。元件有可能从材质缺陷处直接损坏或者该处温度剧增,在负温度特性的作用下最后导致材质损坏。因此在考虑灭磁电阻均流、均能的同时,要考核碳化硅电阻的温度特性,以保证其在最严重的灭磁工况下是安全的[9,10]。同时有试验表明,在相同的散热环境中,碳化硅灭磁电阻耗能与表面最大温升基本呈线性关系,因此可以用小能量试验代替大能量冲击试验,对按灭磁能量设计的碳化硅灭磁组件进行温度特性的考核。

2.2 碳化硅灭磁电阻温度特性的考核

对碳化硅灭磁电阻组件进行能量冲击试验中,由于器件间的热传导及环境的热对流,同时碳化硅灭磁电阻中的单片所处位置的不同,各部分的材质、散热条件的区别也造成单片形成不同的温度区域。精确计算每片碳化硅灭磁电阻的平均温度需要采集表面大量点的温度并进行加权求和,而这在实际中不具有可操作性。因此采用测量或计算方法得到的碳化硅灭磁电阻组件平均温度会有一定的误差。同时,对碳化硅灭磁电阻表面各点由于吸收能量造成的温升更加难以准确计算。因此采用均温系数考核碳化硅灭磁电阻有较大误差,宜将碳化硅灭磁电阻组件进行整体考虑,选取其最高温度点进行温度核算。

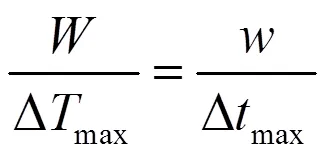

对碳化硅灭磁电阻组件进行小能量冲击试验,按照比例关系算出大能量冲击试验下最大吸收能量,设max为小能量冲击试验下碳化硅灭磁电阻组件的最大温升,为小能量试验中的冲击能量,大能量冲击情况下碳化硅电阻所受冲击能量可由碳化硅灭磁电阻所允许的最大温升Δmax按式(6)进行计算得出,再将其与碳化硅供应商提供的极限耗能限值进行比较,若其大于供应商提供的标称能量限值,则设计的灭磁电阻是安全的,否则应该根据温度限制值对应的能容量值降额使用。

对M&I公司6298型碳化硅灭磁电阻进行过不同冲击能量的试验,在小能量冲击试验中,当灭磁电阻耗能为95.1kJ时,其表面最高温升为11.7K。根据提供的试验结论[9,10],可以计算出当控制其最高温度不超过M&I公司规定的160℃(温升120K),碳化硅灭磁电阻组件吸收的最大能量约为0.97MJ。而M&I公司提供组件的极限能容量为1MJ,据此可认为M&I公司提供的碳化硅灭磁电阻的参数稍显激进,此时应该根据每个组件0.97MJ的能容量进行校核。如果仍然能够满足标准规定的退出20%组件后其容量能够满足最严重工况灭磁的需要,则原设计是安全的,否则应该增加碳化硅的组件数,并重新进行核算(因为组件增加后,整套碳化硅灭磁电阻的外特性已经改变,必须重新进行仿真计算)。

3 结论

本文分析了影响采用长弧原理的直流断路器在分断过程中产生的最大弧压的因素,结合HPB6082s型断路器的短路试验数据,推断HPB6082s型断路器在灭磁系统中可提供的最大弧压保证值,给出了清晰确定采用长弧原理的直流断路器在灭磁系统中产生的最大弧压的思路与方法。同时针对由碳化硅灭磁电阻温度限制对灭磁电阻容量的影响,依据小能量冲击试验,给出了考虑均流/均能后的灭磁用非线性碳化硅灭磁电阻最大能容量的核算方法。为我国大型发电机组的安全设计提供有益的指导。

[1] 罗斌. 直流快速断路器灭弧系统的分析[J]. 低压电器, 1994(4):18-21.

[2] 郑占锋,邹积岩,董恩源,段雄英. 直流开断与直流断路器[J]. 高压电器,2006,42(6):445-449.

[3] 尚振球. 麦也尔电弧数学模型的表达形式及其参数的确定方法[J]. 高压电器,1985(6):41-45.

[4] 孙舒捷,邰能灵,薄志谦. 高压直流输电工程中的直流断路器设计及应用仿真[J]. 华东电力,2009,37(3):412-417.

[5] 孟涛,林莘,徐建源. 分段电弧模型下VFTO的计算与分析[J]. 电工技术学报,2010,25(9):69-72.

[6] 周宏宇, 罗隆福, 许加柱, 董书大. 改进型地铁用直流断路器[J]. 电力系统及其自动化学报, 2011, 23(2): 127-130.

[7] 陈子明, 胡晓东, 余前军, 李自淳, 彭辉, 宣自平. 磁场断路器的弧压试验[J]. 大电机技术,2009(6):53-60.

[8] 符仲恩. 磁场断路器移能换流灭磁过程分析[J]. 大电机技术, 2007(2): 54-56.

[9] 竺士章, 陈新琪. 小能量试验推算碳化硅灭磁电阻满足温度条件的方法[J]. 电力系统自动化, 2009, 33(22): 106-107.

[10] 陈新琪, 竺士章, 吴跨宇, 李军保, 符仲恩, 密君才, 陈福山. 大型发电机励磁系统碳化硅灭磁电阻特性试验研究[J]. 中国电力, 2009, 42(11): 23-26.

[11] Jeff Robertson. METROSIL@SiC非线性电阻在灭磁系统中的应用[C]. 第二届水力发电技术国际会议论文集, 2009, 北京:832-838.

Research on the Key Technologies of De-excitation for Large Generator

XU Qipin, YANG Ming

(NARI Technology Development Co. Ltd., Nanjing 210061, China)

It is crucial to determine the maximum arc voltage of field circuit breaker and energy capacity of SiC non-linear resistor for the generator’s de-excitation system design. This paper analyzed the factors which are related to the maximum arc voltage of DC circuit breaker using elongating arc in field current interruption. The way to determine the maximum arc voltage of DC circuit breaker is illustrated through the result of short-circuit test for DC circuit breaker HPB60-82s. And the method that determines the safety of SiC non-linear resistor through studying temperature rising character and current sharing on the base of small energy impact test is proposed.

DC circuit breaker; maximum arc voltage; Mayr arc model; SiC non-linear resistor; temperature rising

TM301.2

A

1000-3983(2014)02-0075-05

2011-08-17

许其品(1967-),硕士,毕业于东南大学电气工程专业,现从事电力电子及发电机励磁的研究,研究员级高级工程师。

审稿人:胡 瑜