某电站水轮机导轴承温度偏高的分析处理

卜良峰,徐宏光,任光辉

某电站水轮机导轴承温度偏高的分析处理

卜良峰,徐宏光,任光辉

(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 哈尔滨电机厂有限责任公司,哈尔滨150040)

本文介绍了某冲击式水电站水导轴承温度偏高的处理情况。该电站水轮机为立式5喷嘴冲击式水轮机,水导轴承为稀油润滑带转动油盆、斜油槽自循环筒式轴承,通过对不同喷嘴下的轴承损耗、冷却器进、出口水温差等的测试,以及现场观察,确定了解决油循环短路问题和增加冷却水量的处理方案,水导轴承温度过高的问题得到彻底解决。在处理过程中,得到了一些启示和有参考价值的试验数据,对筒式轴承的设计有一定的指导意义。

冲击式水轮机;水导轴承;温度;油循环

0 前言

2011年设计制造的某冲击式电站水轮发电机组主机设备,水轮机为立式5喷嘴冲击式水轮机。该机组在并网调试阶段,水导轴承运行时温度偏高,并且在4喷嘴工况无法长时间运行。哈电通过对轴承的结构形式进行全面的复查和分析,并到电站现场考察,制定切实可行的改进方案,解决了该电站水导轴承温度过高的问题。在处理过程中得到一些启示,对今后筒式轴承的设计具有指导意义。

1 处理前的运行情况

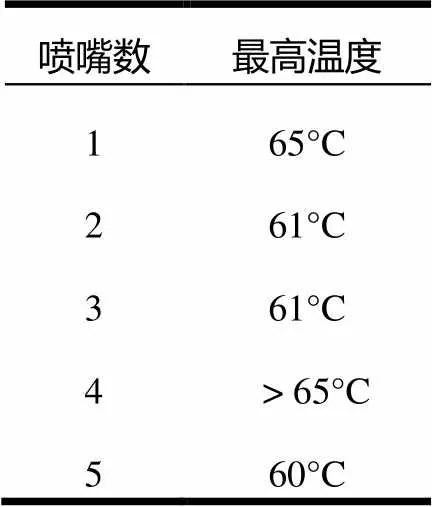

该电站水导轴承采用典型的稀油润滑带转动油盆的自循环筒式轴承,油循环为斜槽上油方式,轴瓦直径465mm,轴瓦间隙0.25~0.33mm。水轮机最大水头336m,最大出力22.52MW。机组首次并网后,水导轴承瓦温超出了设计温度,尤其在切换到4喷嘴运行工况下,瓦温迅速上升,短时间内就超过温控报警值(65℃),使机组不能在4喷嘴带负荷工况长时间运行。表1为水导轴承处理前试运行瓦温情况。

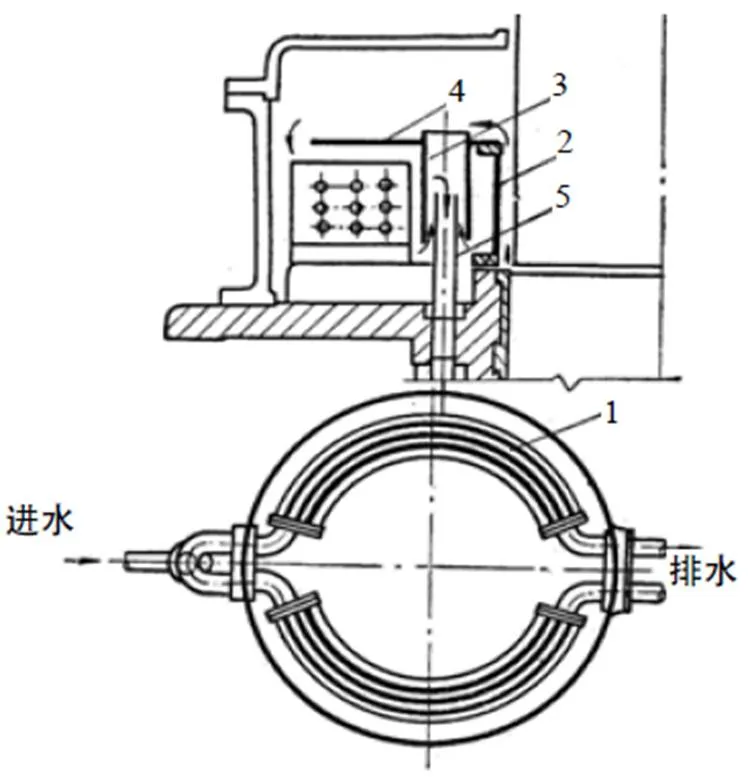

1. 冷却器;2. 挡油箱;3. 挡油管;4. 溢流板;5. 回油管

表1 轴承瓦温

多喷嘴冲击式水轮机运行时投入喷嘴数量不同,水导轴承承受载荷差异很大。对于5喷嘴机组4喷嘴工况最为恶劣,转轮所受冲击不平衡力最大,轴承的侧向力最大,其摩擦损耗大、轴承温度相对较高属于正常。

以往一些电站对水导轴承温度偏高的工况,多采取避开该工况运行,对轴承本身如何适应该工况没有进行较深入的分析。由于电站要求机组全部工况都能安全稳定运行,水导轴承的温度偏高的问题就必须得到解决。

2 瓦温偏高的初步分析

根据电站试运行期间技术指标反馈,复核轴承的承载能力有较大余度,从降低损耗出发,提出了减小损耗的分析报告和处理方案。根据机组运行时水导处的摆度仅为0.04mm,最初建议将瓦高由350mm降为300mm,并适当加大轴瓦间隙的处理方案。但考虑到处理轴瓦的周期较长,而且2台机组轴承运行温度不太符合常规,提出的处理方案没有实施。

该电站筒式轴承结构尺寸及冷却器按照经典公式计算,在以往高转速机组上已应用较多,并且有实测的数据可以参考,经过对比分析:轴承瓦高和间隙都是标准配置的,轴承本体设计应该不会有问题,为此,对之前提出的处理方案的正确性作了进一步思考。

可以看出,在不考虑值的影响时,缩短瓦高和加大间隙可以降低损耗,但缩短轴瓦高度和增加间隙都会降低轴承的承载能力,会导致运行时大轴偏心值增大,值也随之增大。

至此,考虑降低轴承损耗的方案已不可取。降低轴承温度的方式只能从油循环和冷却方面考虑。

为更合理的处理轴承冷却问题,哈电技术人员赴电站进行现场分析,找到了问题的原因,制定了切实有效的实施方案。

3 处理方案及效果

现场观测:轴承冷却水进、出水温差仅为0.25℃,偏离设计值很多,说明冷却器冷却能力未得到充分利用;启机后油温上升较快,油循环有短路问题,即部分冷油未参与循环,热油在冷却不够的情况下循环升温较快;同时,轴承上油箱运行油位高出溢流板上平面约20mm,运行油位偏高。

3.1 第一次处理方案及处理效果

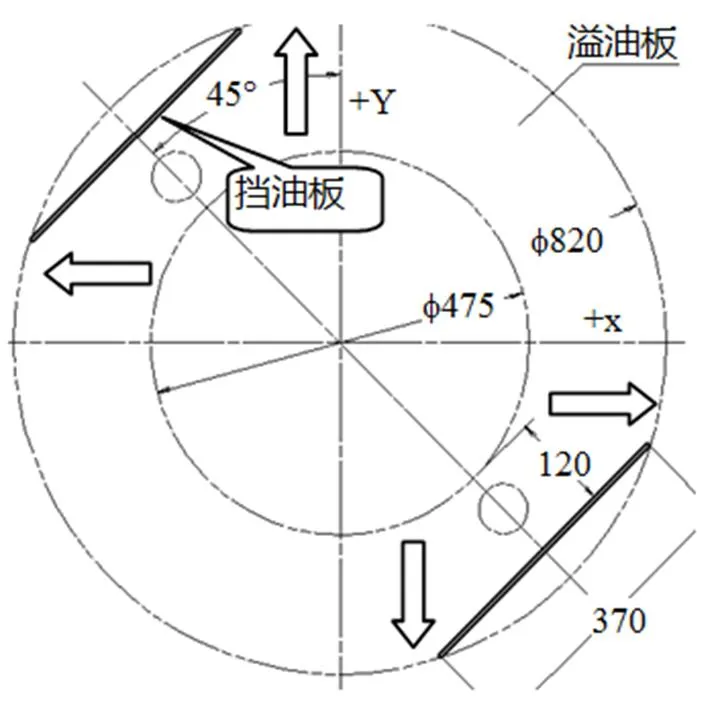

处理方案为将回油口高度降低30mm,使轴承上油箱运行油位下降到溢油板以下,减小回油阻力,使循环油能通过溢油板均匀流入外侧的冷却器,解决溢流板上油的径向流动不均匀问题,如图2所示。同时,还在溢油板上平面回油管方位加焊了挡油板,既覆盖冷却水进、出水管口位置,又使溢出热油远离回油口,与冷却器充分换热。布置示意如图3所示。

图2 处理后结构及油循环示意

图3 挡油板布置及溢流示意

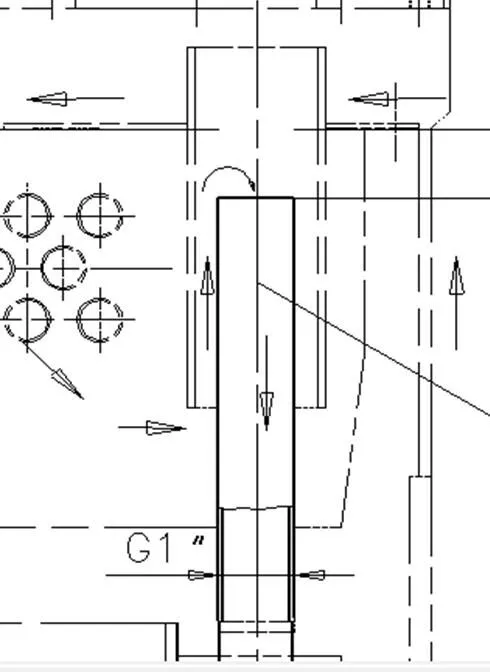

对1号机水导轴承进行处理过程中,在拆出的溢油板上,又发现新的问题:溢油板靠近内侧设有6个大小不等的光孔,如图4所示。这些孔是测油温电阻、油浑水信号装置等自动化元件的测量用孔,没有设置挡油管。由于孔的位置均在冷却器内侧,使部分热油没有经过冷却器,就直接进入回油区,是导致油循环短路的原因之一,也是运行时油温上升较快的原因。这些问题证明了油循环有短路问题的分析是正确的。

图4 处理前的溢油板﹝已焊接挡油板﹞

发现此问题后,在溢油板上每个自动化元件孔上加焊套管,高度30mm,与回油口套管高度平齐。如图5所示。

图5 回装后的溢油板

回装后,1号机进行启机试验,考察水导轴承改进效果。由于轴承本体没有变动,机组启机后各工况运行均如处理前一样平稳,振动、摆度都很小。观测油温、瓦温均慢速平稳上升,未出现油温快速升高的异常状况。机组在1~3喷嘴运行1h,油温未超过45℃,瓦温稳定在52℃左右。切入4喷嘴最恶劣工况运行后,虽然该工况侧向力最大,瓦温未出现迅速上升现象,运行2h后,瓦温稳定在61℃左右,油温为49℃。随后切入5喷嘴稳定工况运行,油温、瓦温均开始回落,最后稳定在56℃。

2号机水导轴承作相同处理后,对曾出现瓦温报警停机的运行模式投入运行,在4喷嘴工况下运行5个小时,瓦温最后稳定在62°C,未出现油温迅速升高的情况。

以上的结果说明,水导轴承的处理是合理的。运行时最高油温、瓦温,均未超过水导轴承温度报警设定值(油温报警值为60℃,瓦温报警值65℃,停机值75℃),并有一定的裕量。油温、瓦温已符合机组运行的使用要求,处理方案效果明显,达到了预期的目标。

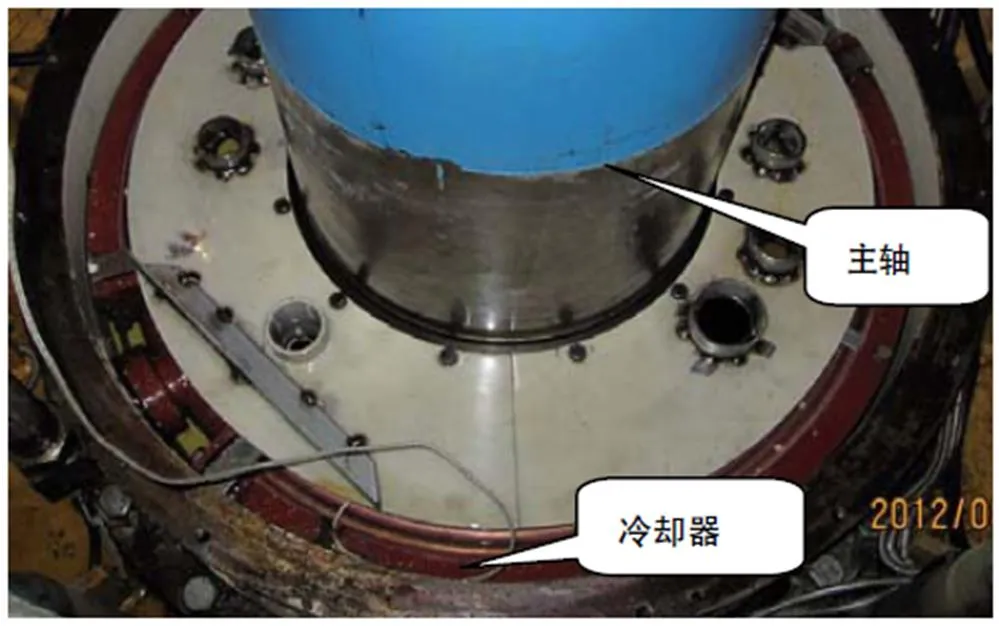

试验时哈电对水导冷却系统也进行观测分析,改进后水导轴承的冷却效果已得到改善,冷却器效率得到很大提升,轴承油温、瓦温均能缓慢平稳上升,4喷嘴运行工况冷却器进、出水温差达到0.6℃(改造前为0.25℃)。由于机组轴承冷却水采用清洁水封闭自循环系统,冷却器出口的水泵额定供水压力设定偏低,导致冷却水循环流量未满足水导轴承设计值,运行时水导冷却器进、出水管路压差仅为0.10MPa,流量1号机为2.6l/s、2号机为2.34l/s,流量不足对轴承冷却器的冷却效果有一定影响。

3.2 进一步优化处理及最终效果

为使轴承温度再降低,考虑增加冷却水的流量。取消了水导轴承进水管处电站增设的节流阀,使流量在原来基础上增加了20%,并对2号机的空气冷却器及上导、下导冷却水管适当减小流量,使水导冷却水流量与1号机相当,均增加到3.2 l/s,使瓦温和油温均又下降0.6℃左右。

在观测数据时发现:测量油温对称布置的两支温度计偏差值在7℃~8℃左右,现场分析认为,是油循环不对称引起,将不对称的一路回油管进行了封堵。

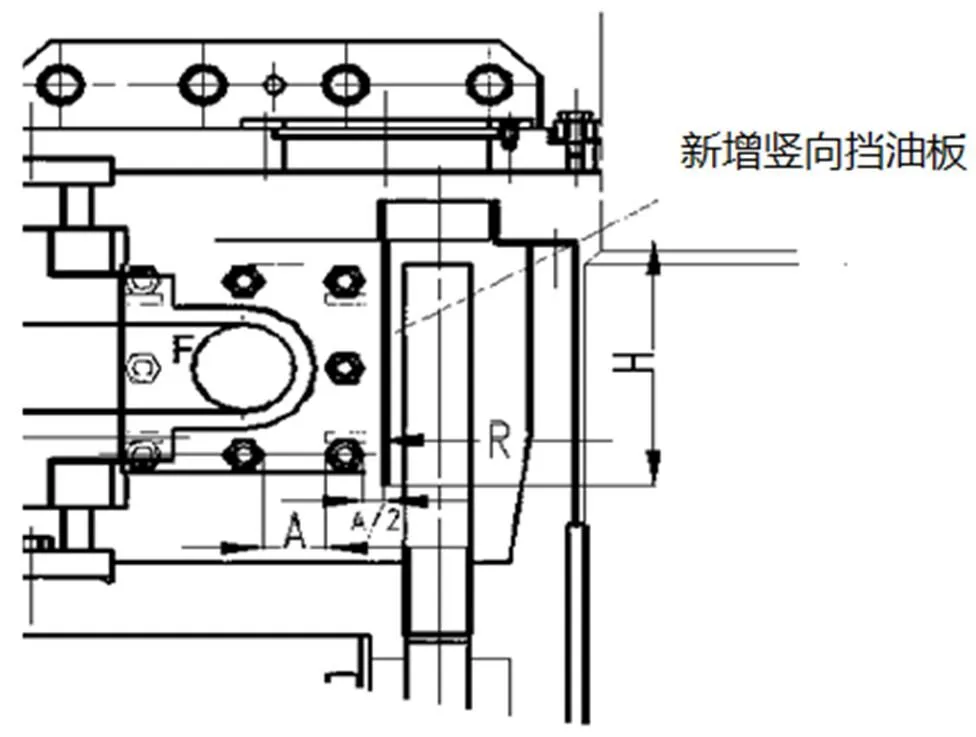

为使热油充分冷却,冷油回油更加通畅,在上油箱循环油路中加装竖向挡油板,取消回油管的套管,如图6所示。处理后,瓦温又下降0.4℃。

图6 加焊挡油板

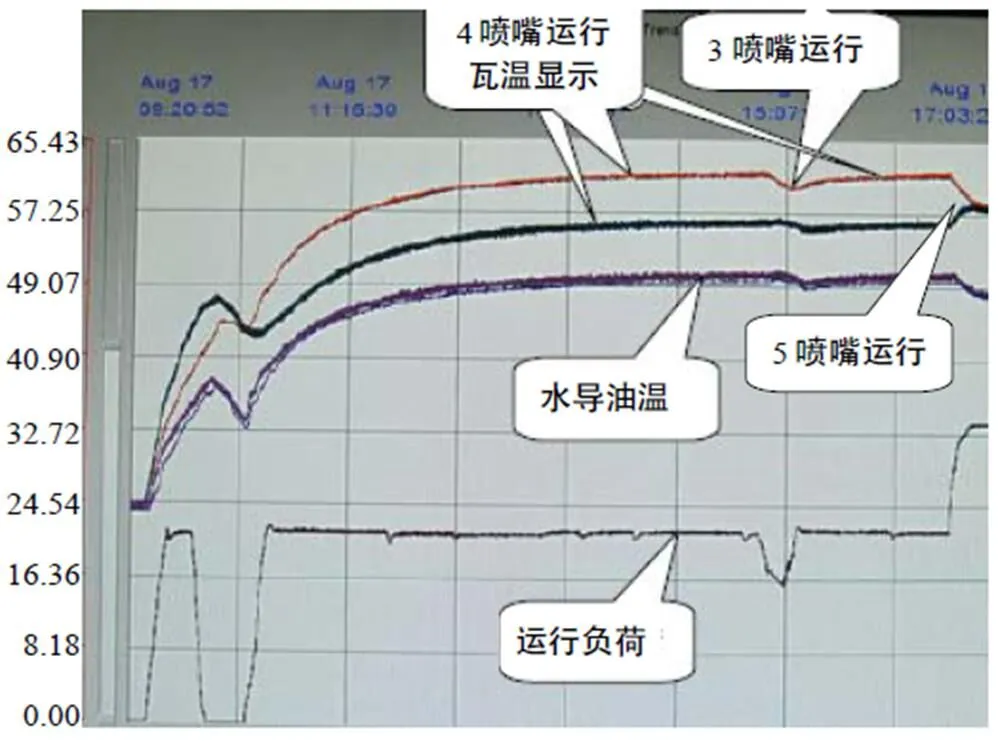

处理后机组在相同的4喷嘴运行工况运行4h,水导轴承在2h后就趋于稳定,最高瓦温稳定在61.7℃,最高油温稳定在50℃。水导轴承运行温度变化趋势如图7所示。

图7 水导轴承运行温度变化趋势

通过对水导的2次改造和调整,水导轴承温度过高的问题得到合理的解决。

4 结论

轴承温度偏高问题主要是油循环有部分短路的问题,冷却器的效率没有得到充分利用。水导轴承经过几次小的改动和调整后,水导轴承温度过高的问题得到了圆满解决。该问题提醒我们,以后设计类似轴承时,应避免出现油循环短路问题。建议新的设计适当增加上油箱和溢油板的高度,以满足上油箱内冷却油容量的要求。

通过该冲击式电站水导轴承的处理,我们也得到了一些启示:

(1)轴承运行时的损耗与载荷有关,载荷大,轴的运行偏心大,损耗就大。通过减小瓦面及增大轴承间隙来减小轴承损耗大的问题时,要注意考虑偏心系数的变换对损耗的影响。轴承损耗一般采用最小油膜(轴承最大承载能力下)计算,冷却器容量按此选择已具有足够的安全余量。应注意的是:冷却器的热交换计算中,冷却水进、出口水温温差的取值,对结构和大小不同的冷却器差异很大(一般取值为1.5℃~4℃)。故建议对与本文所述的冷却器结构相近的,计算时进、出口水温温差取值应不大于0.5℃。

(2)对机组采用封闭式自循环的冷却水系统,冷却水进、出口压差较小,水导轴承冷却器的进、出水总管直径应适当加大,确保冷却水的流量。

(3)多喷嘴冲击式水轮机投入不同喷嘴运行时,水导轴承受力差异很大。在电站运行调控允许的情况下,应避免在最恶劣工况下长期运行,将其设为过渡工况更为合理。

Analysis and Treatment for a Power Station Turbine Guide Bearing High Temperature

BU Liangfeng, XU Hongguang, REN Guanghui

(1. State Key Laboratory of Hydropower Equipment, Harbin 150040, China;2. Harbin Electric Machinery Company Limited, Harbin 150040 China)

This paper introduces an impact type hydropower station turbine guide bearing high temperature treatment. This power station the turbine is vertical 5 nozzles pelton turbine, Turbine guide bearing is typical thin oil lubrication with rotational oil basin, oblique groove self circulation drum type bearing. Via bearing power loss, cooler water temperature at the inlet and outlet of the poor test, According to the test data and field observation, scheme is solve oil cycle short circuit problem and increase cooling water measures, turbine guide bearing temperature high problems are settled satisfactorily. In the processing process, get some enlightenment and obtained some reference value of the test data, to the similar bearing design has certain guiding significance.

pelton turbine; turbine guide bearing; temperature; oil circulation

TK730.3+22

A

1000-3983(2014)02-0049-04

2013-06-20

卜良峰(1963-),1986年毕业于华中工学院电力系水力机械专业,一直从事水轮机设计工作,现为哈尔滨电机厂有限责任公司副总工程师。

审稿人:覃大清