330 kA晶闸管整流柜在电解铝企业整流所改造中的应用

孙振斌

(内蒙古大唐国际再生资源开发有限公司,呼和浩特 010206)

0 引言

对电解铝企业来说,保证整流所供电的稳定性,是电解系列正常高效生产的前提。近几年,大电流、高电压晶闸管整流柜在电解铝行业得到推广应用,但在可控硅整流的应用中,因一些技术不够完善,相继暴露出很多问题,甚至发生事故而造成损失。内蒙古大唐国际再生资源有限公司一期工程,针对整流柜原设计存在主电路绝缘薄弱,桥臂均流效果不好,柜体额定电流出力不足等情况,进行了整体技术改造。改造后,不但消除了运行中的故障隐患,而且提高了电解供电的稳定性。本文介绍整流柜改造技术的特点和应用情况。

1 系统概况

电解系列整流所负荷带有电解槽140台,系列直流电压660V,直流电流330kA,年产电解铝12万t。整流所由220 kV电网供电,经5台容量71800 kV·A的整流变压器向5组整流机组供电。每组机组配置为1台调压变压器,1台整流变压器,选用55级有载调压开关,5台整流器并联供电。

2 原整流设备存在的问题

(1)桥臂间距离太近,安全距离不够,弧光容易导致相间短路。正负汇流铜排之间、相间桥臂、桥臂底部绝缘支撑的绝缘较薄弱,在绝缘下降的情况下,容易发生短路事故。

(2)现有晶闸管触发脉冲系统的电路为单通道模式无冗余,在产生脉冲电路的任一环节发生故障时,整流柜将失去脉冲控制。并且缺乏控制电源失电、同步电源失电、缺相、脉冲丢失等异常情况下保护电路设计。

(3)实际运行时,当单柜电流超过38 kA时,柜体出现噪声大、振动大、均流不好、快熔损坏的异常现象。这样,当1台机组检修或故障停机时,4台机组不能输出330kA,无法满足电解额定电流需要,被迫降至290 kA,导致生产工艺平衡被破坏,损耗增加,产量、效率降低。

3 整流柜技术参数设计

3.1 整流柜主要技术参数

单柜额定输出直流电压,Udn=660V;单柜额定输出直流电流,Idn=44 kA;单机组额定输出直流电流,Idn=2 ×44kA;稳流精度,0.1%;均流系数,>0.9;整流接线方式,三相桥同相逆并联;整流输出脉波数,单柜6脉波;调压方式,变压器有载调压粗调+晶闸管相控细调;调压范围,细调0~100%Udn;过载能力,Ⅱ级别100%连续,150%1min。

3.2 整流主柜内主要元器件选择

3.2.1 晶闸管元件参数的确定

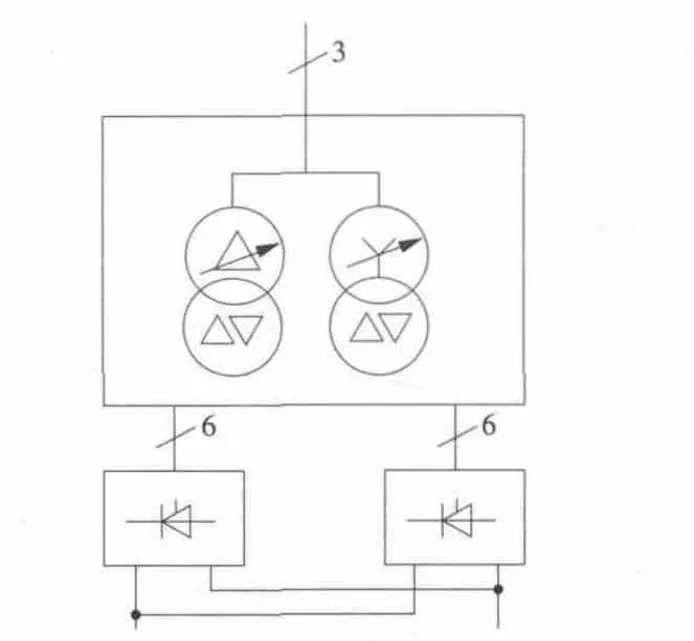

单柜电流44 kA,2组三相桥,阀侧12条进线;阀侧臂电流Icp=0.577×44000/2=12694(A);阀侧臂平均电流Ia=(1/3)×(44000/2)=7333(A);每臂选用ABB公司5STP 45Q2800_4500 A/2800 V可控硅共72个,法国bussman_3500A/680V快速熔断器共72个;电流储备系数KI=6×5000×0.95÷7333=3.88;电压储备系数 KV=2800/660=4.24。整流机组电路如图1所示。

3.2.2 快熔参数计算

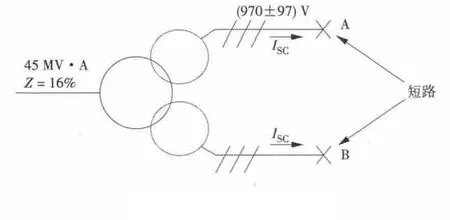

1个44kA整流单元短路时,快熔不融化的选择计算如图2所示,假设A,B之间短路,整流柜交流电源跳闸。

图1 整流机组电路

图2 短路计算模型

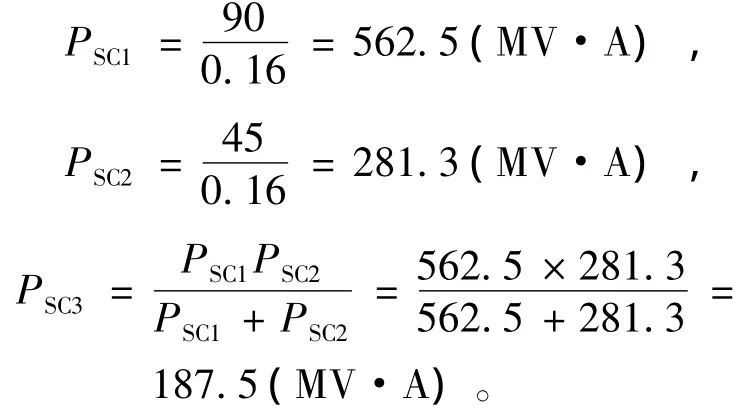

变压器的短路容量

每个单元的二次等效短路功率PSC是PSC3的一半,即 PSC=93.8 MV·A。

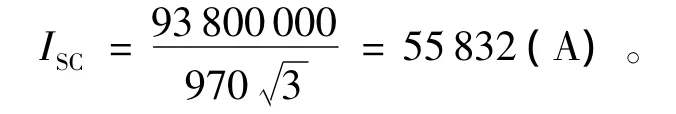

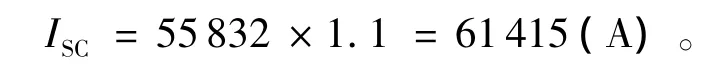

额定电压时,每个单元的二次短路电流ISC等效为

考虑电网波动+10%,则

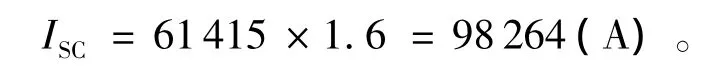

短路时电流振荡变化,第1波峰值电流按持续15 ms考虑

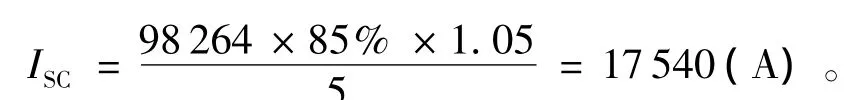

短路电流第二波峰值经变压器阻抗约衰减15%,假设每6脉波中,臂电流不平衡度5%,快熔的最大冲击电流

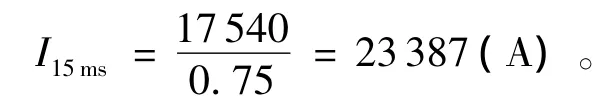

快熔承受最大冲击电流15 ms,则

查选型手册可知,快熔15 ms的熔化电流是32000 A,大于23387 A,符合实际要求。

4 稳流控制

4.1 整流柜的智能化

在每个整流柜内安装一套智能控制系统,该系统包括智能检测单元、通信接口、传感器以及相应的输入、输出接口电路等。由于引入了智能控制系统,取消了常规表计和指示灯,整流柜的操作、控制、状态监视、信息传递、信息显示等均实现了智能化。

4.2 稳流原理

每台整流控制柜中的自动稳流控制系统,采用独立的电流小闭环控制系统,具有优越的稳流性能,即使发生多个阳极效应,其动态稳流精度仍可达0.1%。其原理如下:当某一电解槽发生阳极效应时,其槽压由4 V阶跃到35 V左右,导致直流电流Id下降,If随之下降,差值电流ΔI=Id-If上升,使触发角α前移,输出直流电压迅速升高,保持直流不变。由于系统动态响应速度快,调节过程在毫秒级即可完成,因此输出直流电流波动很小,仅几百安培。对于电网波动,同样可实现自动稳流。

4.3 稳流电流给定

就地给定:在整流控制柜上手动设定所需的运行电流。

计算机遥控“集中给定”:在主控室上位机上将对应的#1~#5整流控制设定值,从光缆信号通过变换器将电流给定的光信号变为0~20mA的电流源信号,送到整流控制柜,这样可有效避免长距离传输可能受到的干扰。在正常运行时,操作人员可在主控室灵活控制各整流器的运行电流,彼此不受约束。

计算机大闭环稳流系统:由于主控室上位机数字设定电解系列总电流给定值,与上位机数字10路总加信号或装设于总直流母排上的莱姆(LEM)直流传感器的总电流反馈信号组成大闭环自动调节系统,实现了系列电流自动稳流。计算机将总给定通过变送器变成0~20 mA信号分别送达每个整流机组,所有受控机组由相同的电流给定。

上述3种给定,操作灵活、快速,在需要切换投某台机组时系列电流无明显波动。在计算机控制机组投入切除的过程中,各机组的输出电流值自动平均分配,可靠地保证了电解生产的需要。

4.4 机组可编程监控系统

4.4.1 运行操作

能完成整流柜控制电源、强触发电源分合闸、有载开关升降挡、高压开关分合闸、其他相关辅机合分闸操作,以及手动自动切换、近控远控切换、备用系统切换、交直流反馈切换、封锁脉冲、紧急跳闸等操作。

4.4.2 故障检测、报警和保护

对整流柜、控制柜、整流变压器、水系统、直流刀等系统出现的全部故障进行声光报警,并根据故障类型进行相应保护处理。

4.4.3 数据采集

利用PLC的I/O端口对整流控制柜、高压开关、直流刀闸、油风冷、纯水冷、有载开关挡位等开关量状态进行采集。

对现场模拟量如直流电流、直流电压、导通角、水温、油温、水压、有载档位等进行采集,提供机组运行、管理的基础数据。

4.4.4 数字通信

通过可编程逻辑控制器(PLC)通信模块接口,工业现场总线实现柜内各智能数字模块、触摸屏人机界面POD等设备通信网数字通信,以及与外部系统机组PLC间、上位计算机工作站及工艺分散控制系统(DCS)间的控制网络数字通信。

5 新设备优点

5.1 高绝缘强度

整流装置结构绝缘作了必要的加强,以保证有足够的绝缘强度,交直流臂间、桥式相间、阀侧铜排进端、柜顶直流正负母线间都做了特殊绝缘处理。

5.2 降低噪音和振动

整流器采取了整体加固措施,装置的噪音和振动较以前明显降低。

5.3 无渗漏

原设计中主水管接头采用管箍形式,存在渗水现象,需停机处理,影响电解运行,新柜体采用管螺纹接头,有效解决了渗水问题。

5.4 快熔冷却

快熔采用双面水冷措施,有效降低了快熔的温度,延长了快熔的寿命和稳定性。

5.5 采用高性能的进口元件

采用技术指标优秀的ABB公司5STP 45Q2800_4500 A/2800 V可控硅,法国bussman_3500 A/680 V快速熔断器,每台整流电源配置2台过电压保护箱,换相过电压、操作过电压电容采用switzerlandABB电容。

6 改造过程及效果

整个改造过程包括安装、调整、调试、消缺、空载小电流试验、带负荷试验运行等。实质内容有拆、装原整流器A/B柜、控制柜、稳流柜、过电压吸收装置箱、均流仪;开凿、砌筑地沟,浇筑地脚螺栓,敷设控制、电源电缆,加工阀侧母线,制作直流出线装置吊架,电源开关及其隔离开关、调压整流变压器组及附属信号连接。针对调试过程中出现的整流柜桥臂遗留加工铜屑,致使桥臂异常、温度高跳闸,汇流铜排安装工艺不平整,螺栓紧固不到位等缺陷,以及上位机有载开关控制异常升级的问题,采取了相应的处理措施,消除影响设备可靠运行的不利因素。

改造后,水冷桥臂元件运行平均温度为30℃,单机组元件桥臂均流系数达到85%,稳流精度0.1%,噪音、均流、电流带载能力达到预期技术效果,整流系统可靠性大大提高。此次技改通过选型进口元件、加工工艺和结构上做了多项技术改进,5台整流机组改造全部完成后,电解系列电流可以在1台检修时,其他4台机组具备保证系列电流340 kA的能力,从而确保电解生产不受降负荷影响,为电解槽的稳定生产创造了条件。

7 结束语

在内蒙古大唐国际再生资源有限公司整流柜设备改造过程中,保留原综合自动化系统和水系统,利用技改解决了整流所综合自动化系统中出现的各类问题,并将不合理的上位机画面图形系统进行整理优化。运行实践证明,新改造具有投资小、工期短、见效快、安全性高等优点。