制备生物航煤山苍子果核油预处理工艺

朱岳麟 刘亚杰 马胜东 李 范

(北京航空航天大学 材料科学与工程学院,北京100191)

随着全球气候变暖,温室气体排放引起世界的广泛关注,减碳排放成为世界发展的一个主题.国际航空运输委员会设定目标到2050年实现碳排放量减少为2005年的50%.生物航煤生命周期的温室气体排放量与传统的化石燃料相比可以减少超过50%[1],可以有效实现减碳排放.美国、英国、加拿大等国家均已经成功实现了以生物航煤为燃料的试飞.2011年10月28日,国航利用以小桐子油脂为原料生产的生物航空燃料获得试飞成功.

航空煤油的主要成分为碳原子数目为8~16的烷烃.目前,应用于生物航煤的原料主要有棕榈油、麻风树油、亚麻荠油等,碳原子数目主要为16~18.美国科学家筛选出一种海藻物种,可获得成分主要为中等链长的脂肪酸基团[2],通过加氢脱氧可以得到与航空煤油烃类链长相近的烃类,有效降低生产成本.山苍子果核油的主要成分为月桂酸等[3],具有中等链长脂肪酸,可以得到高转化率生物航煤,但目前其利用仅限于制备烷醇酰胺等低端产品[4],具有广阔的开发前景.此外,已经有学者利用橄榄果渣油成功制备了可以作为生物航煤成分的油品产物[5],实现废产品再利用.

要成功制备高转化率生物航煤,首先需要洁净度较高的植物原料油,否则加氢反应时会导致催化剂堵塞失活,烷烃收率较低.然而山苍子果核油原料油呈现黑褐色,磷脂及杂质含量高,传统预处理方法效果不明显,因此首先需要对山苍子果核油原料油进行系统预处理,才能得到高转化率生物航煤.

通过对山苍子果核油采用双氧水脱色、复合吸附脱色,磷脂酶脱胶进行系统预处理,得到高脱色率低磷脂含量的山苍子果核油.曾有学者[6]用类似的方法进行脱色,但本文基于制备生物航煤的目的,合理改变了脱色方法并检测了山苍子果核油的成分及性质变化,为后续加氢实验奠定了基础.

1 原理

目前制备生物航煤原料油的脂肪酸主要碳原子数目分布如表1所示[7-9].

从表1可以看出,山苍子果核油的主要成分为处于中等链长的脂肪酸,相比其他种类的原料,更可能制备高转化率生物航煤.基于该目的,山苍子果核油原料油预处理工艺按照图1所示流程进行.

1.1 双氧水脱色

双氧水中氧的化合价高于-2价,对于磷脂及含氮化合物的化学键具有破坏作用,可以将油中磷脂等物质氧化降解,同时可以解聚油中的胶质,降低油品的黏度,从而达到脱色的作用.此外,双氧水对白土脱色时表面吸附的磷脂具有去除作用,并加速色素等迁移,对于后续脱色过程有良好的促进作用.张海霞等人利用双氧水氧化脱色法处理潲水油制备的深色生物柴油,脱色率达到82.2%,且生物柴油的各项理化指标变化不大[10].

表1 生物航煤不同原料油脂肪酸碳数分布Table 1 Fatty acid carbon number distribution of different bio-based aviation fuel raw oils

图1 山苍子果核油原料油预处理工艺流程图Fig.1 Flow chart illustrating the pre-treatment of litsea cubeba nucleolus raw oil

1.2 活性炭与改性活性白土复合吸附脱色

活性炭与改性活性白土是常用的吸附剂[11].活性炭一般为颗粒状的多孔微晶质炭,1 g的总表面积可达500~1700m2,有很强的物理吸附能力.改性活性白土是以SiO2,Al2O3为主要成分的多孔粉末或小颗粒状物质,1 g改性活性白土的表面积达150~450 m2,其不仅可以吸附油相中的一些弱极性物质(如氮化物、硫醇等),还能吸附或机械过滤油品中的悬浮物与胶质,从而达到脱除的目的.

活性炭可以吸附重质多环芳烃,而活性白土对油相中的叶绿素、磷脂等具有较高的去除能力[12].两者同时利用可以互补,从而达到最佳脱色效果.

1.3 磷脂酶脱胶

植物油中的磷脂一般分为水化磷脂和非水化磷脂,前者可以通过水化脱胶等方法去除,后者需要借助磷脂酶进行脱胶.山苍子果核油磷脂含量高,经过双氧水脱色及复合吸附后,部分磷脂已经发生变性被脱除.采用Lecitase Ultra A1磷脂酶对油品进行后续处理,将非水化磷脂脱掉一个脂肪酸,生成易溶于水的磷脂,最终通过水化的方法将剩余磷脂进行最大程度脱除[13].目前,Lecitase Ultra A1磷脂酶已经用于米糠油等精炼工艺中[14].

2 实验

2.1 实验部分

2.1.1 实验材料与仪器

山苍子果核油原料油(湖南未名创林生物能源公司提供);30%H2O2溶液(分析纯);Lecitase Ultra A1磷脂酶(购于诺维信公司);722 s可见分光光度计;红外光谱仪VERTEX70;石油产品运动黏度测定仪.

2.1.2 实验结果分析方法

将待测油品加入1.0 cm的比色皿中,测定其从300~850 nm的吸光度,测试结果表明,山苍子果核油在620nm处有最大吸收峰,故以620nm光谱吸收计算脱色率.脱色率具体计算方法参照文献[12].

磷脂含量测定参照《GB/T5537—85植物油脂检验 磷脂测定法》;酸值测定参照《GB/T5530—2005动植物油脂 酸值和酸度测定》;密度测定参照《GB/T5518—2008粮食、油料相对密度的测定》;运动黏度测定参照《GB/T265—1988石油产品运动粘度测定法》.

2.2 实验结果与分析

2.2.1 双氧水脱色实验及优化

双氧水脱色实验按照以下步骤进行:取约100 g山苍子果核油置于250 mL烧杯中,分别加入质量分数为油重0.5% ~25%的双氧水,一定温度下加热并搅拌[10],一定时间后离心取上相,105℃干燥6 h,进行脱色率测定.

1)双氧水加入量对脱色率的影响.

选择反应温度110℃,反应时间70 min,改变双氧水加入量,观察脱色率变化.

如图2所示,加入双氧水进行脱色后,脱色率明显升高,这说明双氧水的加入有效破坏了山苍子果核油中的色素及磷脂成分,促进其絮凝.随着双氧水加入量的增加,脱色率升高,双氧水加入量达到15%以上时,脱色率几乎不变,此时脱色率为96.90%.因此选择双氧水用量为15%为最优.

图2 双氧水加入量对脱色率的影响Fig.2 Effects of addition amount of hydrogen peroxide on decolorization rate

2)反应时间对脱色率的影响.

选择双氧水加入量15%,反应温度100℃,改变反应时间,观察脱色率变化.

如图3所示,反应时间越长,脱色率越高,当反应时间超过80 min时,脱色率基本不变.因此,选择80 min为最佳反应时间,此时脱色率达到96.93%.这是因为双氧水破坏磷脂及色素中的化学键需要较长的时间,反应时间较短时效果不明显.

图3 反应时间对脱色率的影响Fig.3 Effects of reaction time on decolorization rate

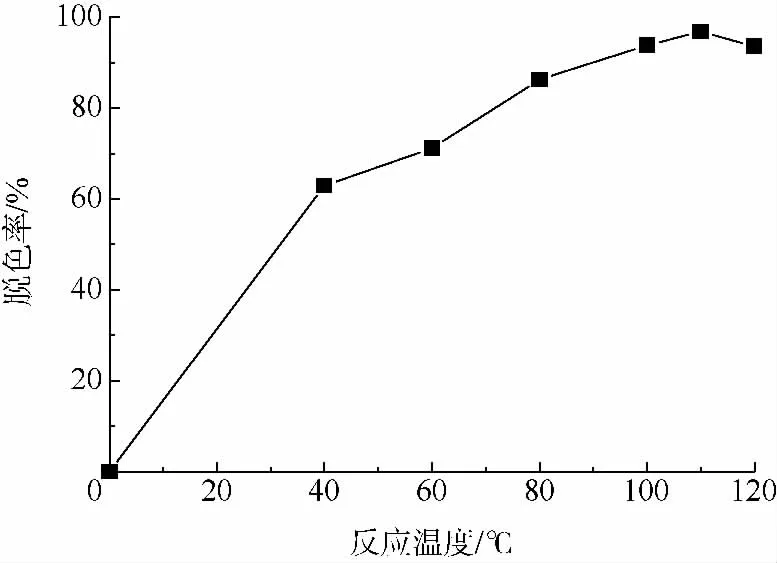

3)反应温度对脱色率的影响.

选择双氧水加入量为15%,反应时间80min,改变反应温度,观察脱色率变化.

分析图4,可以看出当反应温度低于100℃时,脱色率与反应温度呈现正相关,当温度达到100℃以上时,脱色率增加缓慢,温度为110℃时,脱色率最高.因此,选择双氧水最佳脱色温度为110℃.在温度110℃以上,脱色率有些许下降,这可能是因为温度高,伴随发生的副反应增多,双氧水脱色效果部分降低.

综合以上3组实验,确定山苍子果核油双氧水脱色法的最佳反应参数为双氧水加入量15%,反应时间80 min,反应温度110℃.

图4 反应温度对脱色率的影响Fig.4 Effects of reaction temperature on decolorization rate

2.2.2 活性炭/改性活性白土复合吸附脱色实验及优化

山苍子果核油仅通过活性炭/改性活性白土复合吸附的方法进行脱色,脱色率为0.5%.经过双氧水脱色后,脱色率可以达到96.93%.此外,活性炭及改性活性白土的微孔结构既可以脱除剩余微小的磷脂、胶质等杂质,同时也可以脱除部分水分.

活性炭/改性活性白土复合吸附实验按照以下步骤进行:取约40 g双氧水处理的山苍子果核油,加入一定量活性炭及改性活性白土,一定温度加热并搅拌一定时间,过滤,干燥,测定脱色率.设计正交实验,选择最优实验参数.实验参数如表2所示,实验结果如表3所示.

通过分析表3,活性炭/改性活性白土复合吸附各个参数对脱色率的影响作用依次为吸附剂加入量>W1/W2>反应时间>反应温度.吸附剂加入量为最主要因素,吸附剂加入量增加,脱色率增加.其次为W1/W2,随着改性活性白土比例的增加,脱色率增加.这是因为改性活性白土对色素及磷脂具有较好的脱除作用,并且所用改性活性白土的孔径很小,对于脱除双氧水处理后油脂中体积很小的色素及磷脂效果较好.反应时间也有一定影响,反应时间越长,复合吸附反应越彻底,脱色率越高.反应温度的影响不是很大,可能是因为选定的温度条件比较适合复合吸附脱色.

表3 复合吸附脱色正交实验结果Table 3 Results of composite adsorption decolorization orthogonal experiment

根据正交实验结果,最优实验参数为A3B3C1D2.该条件下进行脱色实验,脱色率为97.25%,小于6号实验条件下的脱色率.因此,活性炭/改性活性白土复合吸附的最佳实验参数为反应时间40 min,W1/W2=1/15,反应温度80℃,吸附剂加入量4%.

2.2.3 酶法脱胶实验及优化

山苍子果核油原料油的磷脂含量1.036 mg/g,磷脂含量很高,需要进行高效的酶法脱胶实验.酶法脱胶实验采用Lecitase Ultra A1磷脂酶,脱胶实验步骤参照文献[14].根据酶的特性(诺维信公司提供),设计正交实验[14],选择最佳实验参数.实验参数如表4所示,实验结果如表5所示.

表4 酶法脱胶正交实验因素表Table 4 Factors table of phospholipase degumming orthogonal experiment

经过脱胶实验,山苍子果核油的磷脂含量降低为0.038 mg/g左右,磷脂含量降低96.33%.对各因素进行分析时,发现影响作用加酶量=pH值>反应时间>反应温度,这是因为要实现酶的最大活性,必须保证合适的用量和最适宜的pH值.反应时间及反应温度对酶的活性影响较小,这是因为,反应时间达到2 h以上,磷脂酶即可以发挥最佳作用,而反应温度的设定是基于酶保持较高活性的温度,所以其影响最小.

根据正交实验,酶法脱胶的最佳反应参数为A2B2C2D2.在该条件下进行脱胶实验,测得酶法脱胶后磷脂含量为0.036 mg/g,因此,山苍子果核油酶法脱胶的最佳实验参数为A2B2C2D2,即加酶量40mg/kg,pH5.1,反应时间2.5h,反应温度48℃.

表5 酶法脱胶正交实验结果Table 5 Results of phospholipase degumming orthogonal experiment

2.2.4 预处理后油品性质分析

预处理后山苍子果核油颜色明显变浅,磷脂等杂质含量明显降低,山苍子果核油的成分及性质是否有变化需要作出进一步验证.因此,对预处理后的油品进行红外光谱测定及酸值、密度、运动黏度等性质测定.

1)红外光谱测试分析结果.

山苍子果核油预处理前后红外谱图如图5所示,主要振动峰如表6所示.

图5 山苍子果核油红外光谱图Fig.5 IR spectrogram of litsea cubeba nucleolus oil

根据表6,山苍子果核油处理前后均有强烈的C==O,C—O及饱和烃C—H伸缩振动峰,进一步验证了山苍子果核油主要成分为脂肪酸及甘油酯类[3].并且根据图5,处理前后各个特征峰峰位及强度基本没有变化,这说明山苍子果核油预处理前后主要成分结构基本无变化.

表6 山苍子果核油处理前后主要振动峰Table 6 Main vibration peaks of litsea cubeba nucleolus oil before and after pre-treatment

2)酸值、密度、运动黏度的测定.

为考察该预处理工艺对山苍子果核油物化性质的影响,对其处理前后酸值、密度、运动黏度等进行测定,结果如表7所示.

表7 山苍子果核油处理前后酸值等变化Table 7 Character changes including acid value of litsea cubeba nucleolus oil before and after pre-treatment

从表7中可以看出,山苍子果核油处理后密度稍有降低,这是因为脱除了磷脂等杂质的原因.运动黏度变化不大,但酸值有所增加,主要原因是部分月桂酸甘油酯发生水解反应,导致酸值升高,以及活性炭本身可能含有部分酸没有脱除干净,在水存在的情况下导致了甘油三酯的部分水解.

如果原料油中含有的游离脂肪酸过多,在高温下会造成设备的腐蚀并降低加氢催化剂活性[15].但是,山苍子果核油处理后酸值为30左右,可满足加氢反应实验要求.如果进行后续碱炼反应,虽然可以降低酸值,但是原料油的损耗率将会大大增加,并且会引入较多金属离子.因此,本文没有进行后续碱炼反应,但是在保持低损耗率的前提下寻找合适的方式降低酸值可能是一个发展方向.

3 结论

1)通过双氧水脱色、活性炭/改性活性白土复合吸附脱色及磷脂酶脱胶等预处理工艺,实现山苍子果核油脱色率达到97.33%,磷脂含量降低为0.036 mg/g,磷脂脱除率达到96.53%.

2)该预处理工艺对山苍子果核油成分结构及性质影响较小.预处理后的山苍子果核油密度稍有降低,运动黏度基本无变化,酸值有所升高(约33.6),但可以满足后续加氢实验要求.

3)该预处理工艺操作简单、成本低、原料油损耗率低.

4)双氧水对其后续加氢实验可能存在潜在影响,需要进一步验证.

References)

[1] Fan J Q,Shonnard D R,Kalnes T N,et al.A life cycle assessment of pennycress(Thlaspi arvense L.)-derived jet fuel and diesel[J].Biomass and Bioenergy,2013,55:87-100

[2]姚国欣.加速发展我国生物航空燃料产业的思考[J].中外能源,2011,16(4):18-26 Yao Guoxin.Accelerating bio-jet fuel development in China[J].Sino-Global Energy,2011,16(4):18-26(in Chinese)

[3]成四喜.从山苍子核仁油中提取各种脂肪酸的研究[J].河北化工,1993(4):11-15 Cheng Sixi.Extraction of fatty acid from clotbur seed oil[J].Hebei Chemical Engineering and Industry,1993(4):11-15(in Chinese)

[4]周军,李湘洲,杨国恩,等.山苍子核仁油的提制及其在表面活性剂合成中的应用[J].林产工业,2013(2):13-16 Zhou Jun,Li Xiangzhou,Yang Guoen,et al.The extraction of litsea cubeba kernel oil and its application in synthesis of surfactants[J].China Forest Products Industry,2013(2):13-16(in Chinese)

[5] Pinto F,Varela F T,Goncalves M,et al.Production of bio-hydrocarbons by hydrotreating of pomace oil[J].Fuel,2014,116:84-93

[6]林新.山苍籽核仁油脱色试验[J].福建林业科技,1997,24(2):97-99 Lin Xin.Research on decolorization of litsea cubeba nucleolus oil[J].Journal of Fujian Forestry Science and Technology,1997,24(2):97-99(in Chinese)

[7]赵阳,孟祥堃,王宣,等.棕榈油加氢制备高十六烷值柴油组分[J].石油学报:石油加工,2011,27(4):501-507 Zhao Yang,Meng Xiangkun,Wang Xuan,et al.Hydrotreating of palm oil for diesel fraction with high cetane number[J].Acta Petrolei Sinica:Petroleum Processing Section,2011,27(4):501-507(in Chinese)

[8]邢维贺,阮成江,李贺.5种能源植物种子含油量与脂肪酸组成[J].可再生能源,2010,28(2):62-66 Xing Weihe,Ruan Chengjiang,Li He,et al.Oil contents and relative components of fatty acid in the seeds of five energy plants[J].Renewable Energy Resources,2010,28(2):62-66(in Chinese)

[9]邓乾春,黄凤洪,黄庆德,等.一种高利用价值油料作物——亚麻荠的研究进展[J].中国油料作物学报,2009,31(4):551-559 Deng Qianchun,Huang Fenghong,Huang Qingde,et al.Research and utilization of a high value oilseed crop Camelina sativa L.Crantz[J].Chinese Journal of Oil Crop Sciences,2009,31(4):551-559(in Chinese)

[10]张海霞,聂开立,王芳,等.地沟油为原料制备的深色生物柴油的氧化法脱色[J].北京化工大学学报:自然科学版,2009,36(S1):96-99 Zhang Haixia,Nie Kaili,Wang Fang,et al.Bleaching of deep color biodiesel made from waste cookingoils by oxidation[J].Journal of Beijing University of Chemical Technology:Natural Science,2009,36(S1):96-99(in Chinese)

[11]Hui Y H.贝雷:油脂化学与工艺学(第四卷)[M].5版.徐生庚,裘爱泳,译.北京:中国轻工业出版社,2001:186-204 Hui Y H.Bailey’s industrial oil& fat products(Vol.4)[M].5th ed.Translated by Xu Shenggeng,Qiu Aiyong.Beijing:China Light Industry Press,2001:186-204(in Chinese)

[12]张军,岑新光,解强,等.废食用油活性炭脱色工艺的研究[J].环境工程学报,2008,2(5):716-720 Zhang Jun,Cen Xinguang,Xie Qiang,et al.Decoloration of waste vegetable oil by activated carbon adsorption[J].Chinese Journal of Environmental Engineering,2008,2(5):716-720(in Chinese)

[13]薛正莲,司武阳,张珂.磷脂酶A1及其在植物油脱胶中的研究进展[J].粮油食品科技,2009,17(6):26-30 Xue Zhenglian,Si Wuyang,Zhang Ke.Research progress in vegetable oil degumming by phosphofipase A1[J].Science and Technology of Cereals,Oils and Foods,2009,17(6):26-30(in Chinese)

[14]王永华,杨博,杨继国,等.新型磷脂酶用于米糠油酶法脱胶的研究[J].中国油脂,2004,29(12):24-27 Wang Yonghua,Yang Bo,Yang Jiguo,et al.Enzymatic degumming of rice bran oil by a novel phospholipase[J].China Oils and Fats,2004,29(12):24-27(in Chinese)

[15]李毅,张哲民,渠红亮,等.生物喷气燃料制备技术研究进展[J].石油学报:石油加工,2013,29(2):359-367 Li Yi,Zhang Zhemin,Qu Hongliang,et al.Review on the progress of producing bio-jet fuel[J].Acta Petrolei Sinica:Petroleum Processing Section,2013,29(2):359-367(in Chinese)