分布式控制的束流路径自动校正方法研究

郭 鑫 苏海军 李德明 王胜利 郭洪雷

1(中国科学院上海应用物理研究所 嘉定园区 上海 201800)

2(中国科学院大学 北京 100049)

高频高压电子加速器作为工农业生产用辐照源,在辐射加工中得到了大量实际应用。加速器系统包括多个子系统,其中有高频机、高压硅堆、电子枪、加速管、扫描引出系统、六氟化硫气体系统、循环水系统、风机系统、真空系统、主体机械装置等。控制系统就是将各个子系统相关的有用信号汇集在一起,进行逻辑判断,然后对相应的子系统进行合理操作,实现安全稳定地运行加速器的目的[1]。

本文中涉及的1.5MeV高频高压型电子辐照加速器主要用于核能科学的材料辐照效应研究。在高频高压型加速器领域中,纵观国内几家加速器厂商的产品,在提高控制系统的控制水平上,有了一些改进。但是,针对其中的主要控制策略之一即束流控制,仍然没有突破性的研究成果,依然停留在依靠常规PID (Proportional-Integral-Derivative)控制甚至手动控制的阶段,控制效果并不理想,现代先进控制技术在高频高压型加速器束流控制领域的运用亟待开发研究。

为满足性能要求更高的加速器设计和使用需求,对1.5MeV高频高压型电子辐照加速器的控制系统进行优化。首先是控制系统的结构改进,其次是设计束流路径的自动校正系统,实现基于程序控制的束流自动调节,使得加速器的操作和运行更加安全可靠。本文中所提出的软硬件设计方案可作为以后此类加速器的通用方案。

1 系统描述和设计

分布式控制系统是以微处理器为基础,采用控制功能分散、显示操作集中、兼顾分而自治和综合协调的设计原则的新一代仪表控制系统。加速器控制系统设计为分布式控制结构后,信号就近处理,减少信号干扰,容易增加和扩展系统功能[2]。

1.1 硬件选型

根据信号就近处理的原则设置各站功能,图1为分布式控制系统的框图。

图1 分布式控制系统结构框图Fig.1 Schematics of the distributed control system.

具体硬件选型方案如下[3]:

(1) 1#主站(PLC S7-300)

S7-300是德国西门子公司生产的中型可编程序控制器(Programmable Logic Controller, PLC),具有模块化结构、易于实现分布式的配置以及性价比高、电磁兼容性强、抗震动冲击性能好等优点,被广泛地运用在工业控制领域中。采用 PLC S7-300作为1#主站,实现加速器控制系统的分布式配置,通过现场总线网络,可以与2#、3#子站进行数据交互;通过以太网和PC机实现数据交互。该控制器主要接收辐照厅的安全联锁信号,所有电源的联锁信号和控制信号,执行束流开环控制和闭环控制,实现束流路径的自动校正程序。

(2) 2#分站(PLC S7-200)

S7-200 是德国西门子公司生产的一种小型的可编程序控制器,适用于各种场合中的检测、监测及控制的自动化,具有极高的性价比。采用 PLC S7-200作为2#子站使用,通过现场总线网络,可以和1#主站实现数据交互。该控制器可以对高频机的相关信号做出逻辑判断,对高频机进行高压的开环和闭环控制。

(3) 3#分站(ET200M)

ET200M 是德国西门子公司生产的分布式 I/O扩展模块。采用ET200M作为3#子站使用,该站主要接收加速器厅的安全联锁信号,步进电机控制信号等。

(4) 上位机(PC机)

位于控制室,作为监控界面使用。可以对加速器进行操作,可以显示加速器运行参数,保存加速器的运行数据。通过网线与1#主站进行数据交互。

1.2 软件设计

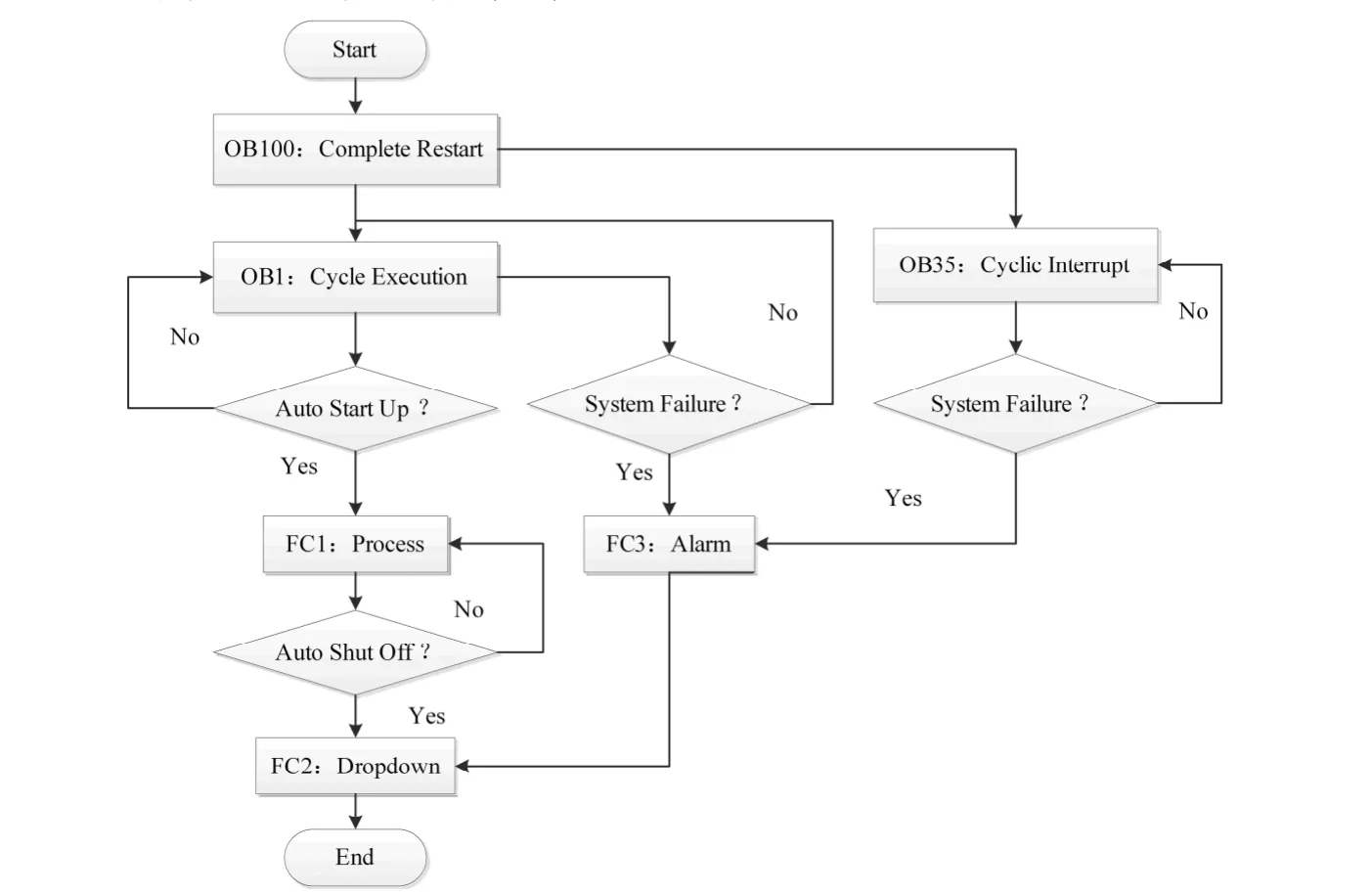

分布式控制系统的软件设计方面主要包括硬件组态、通信组态及PLC程序的编写。硬件组态和通信组态在1#主站上通过西门子Step7完成,在上位机PC上通过Winccfexible设计完善的人机交互界面,PLC程序主要采用梯形图( Ladder Logic Programming Language, LAD)语言和指令语句(statementlist, STL),根据加速器的控制逻辑过程编写。1#、3#站点实现的功能包括加速器的自动开机关机、手动开机关机、束流调节及束流路径的自动校正、故障报警、站点之间数据交互等,2#站点实现的功能包括能量控制、故障报警以及数据交互等。图2为分布式控制系统主体程序执行流程图。

图2 主体程序执行流程图Fig.2 Flow chart of the main program.

2 束流路径自动校正策略的研究

在加速器运行过程中,如果束流路径基本在中心位置,则系统能够正常工作;如果束流路径产生偏移,则系统的真空度会变得很差,这时就需要调节导向电流和聚焦电流的大小,对束流路径进行校正。研究能够替代人工完成束流位置的稳定控制的束流路径自动校正系统,能够有效减小加速器出现故障的概率,大大提高加速器的工作效率。如果束流的自动调节方法能实现,将使加速器操作更加容易,安全联锁系统更加完善,加速器系统更加安全。

当束流居中运行时,电子束不会打在芯管的侧壁上。如果束流运行出现偏移,电子束可能会打到芯管的侧壁上,该位置就会升温,进而引起该位置测温点的温度变化。为了使束流运行轨迹返回居中的位置,可以调整导向电流的大小,对束流进行调节。芯管是加速器束流引出部分口径最小的部位,也是束流发生偏转时温度变化最为明显的部位,因此选择对芯管四个位置的温度进行监控,出现温度变化异常后,对导向电流进行调节,从而将电子束的运行轨迹调整到居中位置。

小脑模型神经网络是一种表达非线性映射的表格系统,它的学习只存在线性映射部分,因此可采用简单的d算法,另外其收敛速度快,且不存在局部最小值问题,因此采用小脑模型神经网络PID控制进行束流路径自动校正方法的设计。

2.1 小脑模型神经网络(CMAC)

小脑模型神经网络(Cerebellar Model Articulation Controller,CMAC)是一种表达复杂非线性函数的表格查询自适应型神经网络,该网络算法可通过学习算法改变表格的内容,具有分类存储的能力[4],设计方法一般如下:

(1) 量化(概念映射):划分输入空间;

(2) 地址映射(实际映射):将概念存储器地址值映射到实际存储器地址值;

(3) CMAC函数计算(CMAC输出):加权求和。

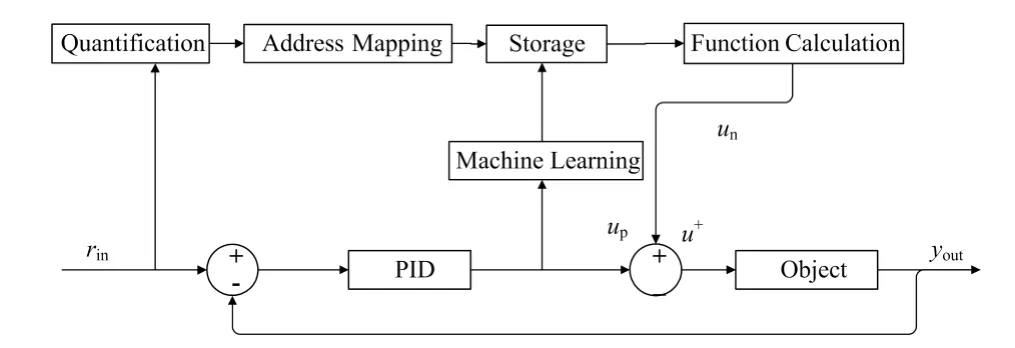

图3为CMAC的原理图。

图3 小脑模型神经网络原理图Fig.3 Principle scheme of CMAC.

2.2 CMAC-PID控制器

CMAC-PID控制器采用小脑模型神经网络和PID的复合控制实现前馈反馈控制:小脑模型神经控制器实现前馈控制,实现被控对象的逆动态模型;常规控制器实现反馈控制,保证系统稳定性且抑制扰动[5]。

图4为CMAC-PID控制器结构图。

图4 CMAC-PID控制器结构图Fig.4 Structural diagram of the CMAC-PID controller.

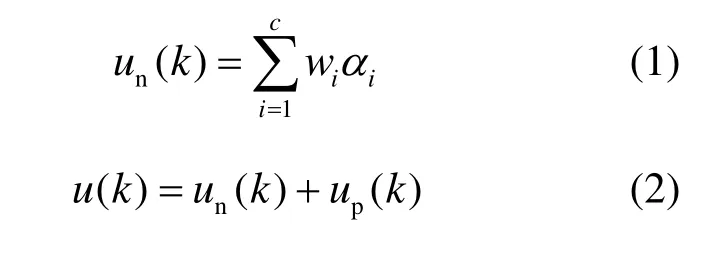

该系统的控制算法为[6]:

式中,ai为二进制选择向量;c为CMAC网络的泛化函数;un(k)为CMAC产生的输出;up(k)为常规PID控制器产生的输出。

控制器的总控制输出由PID控制输出和神经网络输出求和而成,开始阶段,神经网络输出为零,PID输出即为总控制输出,CMAC在每一个控制周期结束时计算相应的输出与总控制输出进行比较,修正权值,进入学习过程。经过 CMAC的学习,CMAC的输出控制量逐渐逼近总控制量,而PID控制量逐渐为零。

CMAC的调整指标为:

式中,h为网络学习速率,为惯性常量

2.3 具体设计

图5(a)为加速器芯管壁温度随导向电流变化的时间特性曲线,可看出芯管壁温度随导向电流的变化即束流路径的变化是明显的,可以根据温度来判定束流路径的相对位置。图5(b)、(c)分别是芯管的横截面图和芯管横截面的坐标示意图,测温点一、二位于X轴方向,测温点三、四位于Y轴方向,四个测温元件贴在外壁上,用来测量芯管的温度。温度信号进入控制室的温度变送器模块中,温度变送器模块可以输出4–20mA的电流信号,将电流信号引入到1#主站的PLC中,温度信号就进入了控制系统。

图5 芯管壁温度随导向电流变化的时间特性曲线(a)、芯管的横截面图(b)和芯管横截面的坐标示意图(c)Fig.5 Time characteristic curve of the core wall temperature with the current change-oriented (a),layout of the core tube for temperature measurement (b) and schematic diagram of coordinate of the core tube (c).

束流路径的自动校正调节系统放在 1#主站中执行。X、Y两个方向分别使用一个CMAC-PID控制器进行自动控制。以X方向为例,采用将X方向一侧的芯管壁的温度作为 CMAC-PID控制器的输入,通过调节导向电流的大小来调节X方向另一侧芯管壁的温度,使得两侧芯管壁的温度在一个合理差值之内,我们即认为这个方向上束流的路径居中。同时在两个方向上使用 CMAC-PID控制器进行控制即可将束流路径调节到芯管中间位置。

图6为束流路径自动校正程序执行流程图。

图6 束流路径自动校正程序流程图Fig.6 Flow chart of the automatic correction of the electron beam path.

3 仿真实验与结果

3.1 实验仿真平台的搭建

在分布式控制系统的验证中,用拨动开关和继电器对实际加速器系统中的数字输入输出变量进行仿真验证。另外,实验室中拥有一套完备的模拟量实验设备进行模拟输入输出量方面的验证,可以对加速器系统中的能量、束流等模拟信号进行验证。通过验证,该分布式控制系统能够有效地实现对加速器的控制。

而在束流路径自动校正系统的验证中,使用调压模块来调节灯泡亮度的用于模拟实际加速器中芯管四壁的温度变化,调压模块的输出电压的高低对应实际加速器中电子束流距离芯管壁距离的大小,同时在灯泡旁边放置一个风扇用于模拟实际系统中风机对芯管壁的降温作用。实验中只需要使用两个灯泡来模拟一组同方向上的芯管壁的温度变化。

3.2 实验结果与分析

实验中,PID 的参数选择如下:P=0.05,I=0.00005,D=0.004,CMAC 的参数选择如下:泛化函数c=5,学习速率h=0.1,惯性速率a=0.1,控制程序的执行周期为1.5 s。实验中,每一组实验都做了常规PID控制器控制和使用CAMC-PID控制的两个实验,用来进行对比分析。

第一组实验为两种控制方法对于设定温度为固定温度的温度控制调节的曲线图,图7(a)为PID控制器和 CMAC-PID控制器分别控制灯泡表面温度从26 ºC上升至50 ºC的调节曲线,(b)为PID控制器和 CMAC-PID控制器分别控制灯泡表面温度从65 ºC下降至50 ºC的调节曲线,从曲线中可以看出几个共同的特点:

(1) 常规PID控制和CMAC-PID控制在调节速率上并无明显差距;

(2) CMAC-PID控制的超调量明显要小于常规PID控制;

(3) CMAC-PID控制的曲线更加稳定,振荡小于常规PID控制器。

图7 温度上升至固定温度(a)和温度下降至固定温度(b)的调节Fig.7 Temperature adjustment of controllers. (a) Rise to a fixed temperature, (b) Drop to a fixed temperature

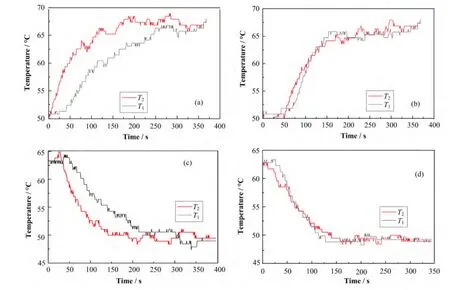

第二组实验为两种控制方法对于设定温度为变化温度的温度控制调节曲线图,在这组实验中,让一个灯泡进行升温和降温的过程,对另一个灯泡分别使用常规PID和CMAC-PID两种控制方法进行温度追随实验。图8(a)为常规PID控制的温度追随设定温度上升实验的曲线图,(b)为 CMAC-PID控制器的温度追随设定温度上升的曲线图,(c)为常规PID控制的温度追随设定温度下降实验的曲线图,(d)为 CMAC-PID控制器的温度追随设定温度下降的曲线图。图8中T2都是设定温度,T1为追随温度。

图8 控制器温度追随曲线 (a) 常规PID温度上升追随,(b) CMAC-PID温度上升追随,(c) 常规PID温度下降追随,(d) CMAC-PID温度下降追随Fig.8 Temperature follower of controllers. (a) PID controller following the rise of temperature, (b) CMAC-PID controller following the rise of temperature,(c) PID controller following the drop of temperature, (d) CMAC-PID controller following the drop of temperature

从图8看出,不管是温度追随设定温度上升或者是温度追随设定温度下降,CMAC-PID控制器的两条曲线贴合更加紧密,可以得出CMAC-PID控制器在变化温度追随控制上的性能同样要优于常规PID控制器。

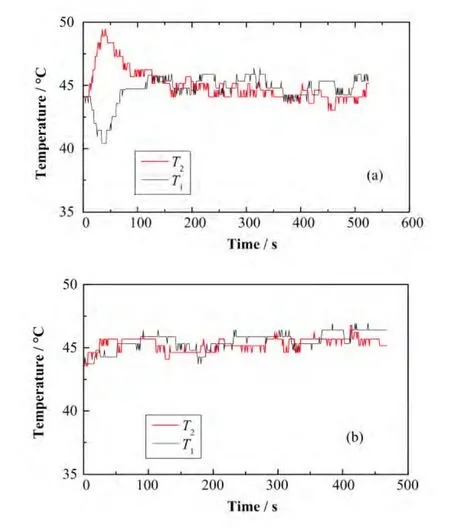

第三组实验模拟加速器在束流发生偏转时PID控制器和 CMAC-PID控制器的对束流的进行路径调节的温度曲线示意图。在实验中,给调压模块的输出电压一个突变,模拟实际加速器芯管的束流位置的偏移。在实际中,束流路径偏移时一侧芯管壁温度的上升必然伴随着另一侧芯管壁温度的下降,设定两个灯泡的调压模块输出电压总和为5.9V,即在一个灯泡的电压上升时另一个灯泡的电压随之下降。图9(a)为 PID控制的曲线示意图,(b)为CMAC-PID控制的曲线示意图。

图9 温度突变时控制器的响应曲线 (a) 常规PID控制器,(b) CMAC-PID控制器Fig.9 Temperature curves of controller corresponding to mutation. (a) Conventional PID, (b) CMAC-PID

从图9可以看出,在有调压模块调节电压突变时,PID控制器产生波动,而CMAC-PID控制器并未出现明显波动,两侧温度基本保持在一个稳定的温度值,这是因为CMAC-PID控制器中小脑模型神经网络实现的前馈控制是一种预测控制方式,通过对系统当前工作状态的了解,预测出下一阶段系统的运行状况。如果与参考值有偏差,那么就提前给出控制信号,使干扰获得补偿,稳定输出,消除误差。这种控制方式可以在温度出现变化时CMAC-PID控制器立即对温度变化做出反应,然后再通过 PID的反馈控制来精确调节。可见CMAC-PID控制器可以使芯管壁温度迅速地回到平衡状态,从而有效避免故障的发生。

4 结语

通过实验和调试,加速器控制系统得到优化,能够满足性能更高加速器的控制要求;束流路径的自动校正系统只要根据不同情况改变 CMAC-PID的参数设置即可以满足不同高频高压型加速器的控制需要,该束流路径自动调节办法比常规PID的调节更加稳定可靠,可以用于加速器的束流控制,完善加速器的束流引出系统。

1 郭洪雷, 龚荣培, 刘平, 等. EBS 加速器电源控制系统的研制[J]. 核技术, 2008, 31(1): 63–66 GUO Honglei, GONG Peirong, LIU Ping,et al. The control system for power supply of EBS accelerator[J].Nuclear Techniques, 2008, 31(1): 63–66

2 刘锴, 周海. 深入浅出西门子S7-300PLC[M]. 北京: 北京航空航天大学出版社, 2006: 189–224 LIU Kai, ZHOU Hai. Outline of Siemens S7-300PLC[M].Beijing: Beihang University Press, 2006: 189–224

3 边春元, 任双艳, 满永奎, 等. S7300/400PLC 实用开发指南[M]. 北京: 机械工业出版社, 2007: 1–200 BIAN Chunyuan, REN Shuangyan, MAN Yongkui,et al.S7300/400PLC practical guide to the development[M].Beijing: China Machine Press, 2007: 1–200

4 刘金锟. 先进PID控制及其MATLAB仿真[M]. 北京:电子工业出版社, 2003: 50–150 LIU Jinkun. MATLAB simulation of advanced PID control[M]. Beijing: Electronic Industry Press, 2003:50–150

5 来家群, 邹凌, 孙玉强, 等. CMAC神经网络与PID复合控制的应用研究[J]. 控制系统, 2006, 22(5): 59–61 LAI Jiaqun, ZOU Ling, SUN Yuqiang,et al. Research of the application of CMAC neural network and PID composite control[J]. Control System, 2006, 22(5): 59–61

6 苏刚, 陈增强, 袁著祉, 等. 小脑模型关节控制器(CMAC)理论及应用[J]. 仪器仪表学报, 2003, 24(l):269–273 SU Gang, CHEN Zengqiang, YUAN Zhuzhi,et al.Theory and application of cerebellar model articulation controller (CMAC)[J]. Chinese Journal of Scientific Instrument, 2003, 24(l): 269–273