四工位刀架自动定位模拟教学装置的研发

华玲芳 陆东明 张苏新 夏 平

(苏州高等职业技术学校,江苏 苏州215000)

0 引言

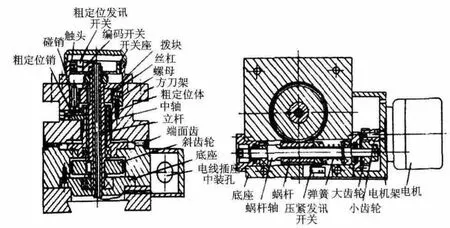

一个零件在加工过程中往往需要经过多道工序,对于单功能的机床,大量的时间将用于刀具定位、装卸零件等非切削工序上,为了缩短非切削时间,往往采用有自动对刀装置的数控机床,实现零件加工过程中的自动对刀和定位功能。通常选用回转的自动换刀装置,有四方、六角刀架,回转刀架对于强度和刚度要求比较高,以便承受粗加工的切削力,更为重要的是保证刀架在每次旋转时的精确定位。所以刀架自动精确定位直接影响零件加工的质量。图1为自动回转刀架机电系统,包括可编程运动控制器、电动机、刀架、霍尔元件、数控程序。

图1 自动回转刀架机电系统

数控机床刀架定位装置是一个较为复杂的系统,学生在学习时普遍感觉该内容较抽象,不易理解。本文从实际的刀架工作原理出发,设计出了数控机床刀架自动定位系统模拟装置,并分析了其结构原理,通过实验结果验证了该装置能够实现基本自动定位功能。

1 数控机床刀架工作原理

数控车床实际的电动刀架采用蜗杆蜗轮传动机构,定位和紧锁功能主要由销盘、外端齿盘、内端齿盘组合成的三端定位机构实现。四工位电动刀架结构原理如图2所示,其工作原理可通过换刀步骤分析:(1)刀架放松,数控系统发出换刀信号,控制继电器动作,刀架电机正转,通过蜗杆、蜗轮将销盘提升;(2)刀架转位,当离合销进入离合盘槽内,离合盘带动离合销,再带动销盘,则销盘带动上刀体转位;(3)刀架定位,当上刀体转到所需刀位时,霍尔元件发出刀具到位信号,电机反转,反靠销进入反靠盘的槽中,离合销从离合盘中爬出,刀架完成粗定位,同时销盘下降端齿粘合,完成精定位;(4)刀架夹紧,刀架定位完成后,电动机制动器制动,维持电动机轴上的反转力矩,同时发出转动结束信号,电动机断电,换刀动作结束。

2 四工位刀架自动定位模拟教学装置的设计

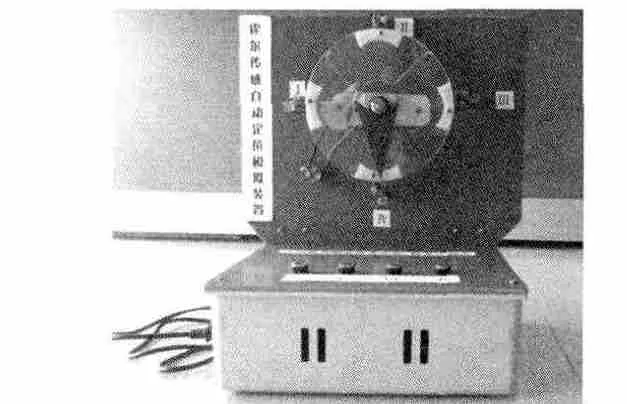

图3为四工位刀架自动定位模拟装置实物图,从图中可以看出有4个工位和对应的4个控制按钮,每个工位上有个发光二极管,蓝色箭头为指示标志,指示标志对应的是一个小磁铁,用于霍尔传感器检测信号,直流电动机通过皮带与槽轮机构相连,槽轮通过内啮合与圆形工作转台相连。

图2 四工位刀架结构原理

图3 四工位刀架自动定位模拟装置实物图

2.1 槽轮机构

实验装置的机械传动部分运用的是槽轮结构,来代替实际的蜗轮蜗杆机构,槽轮机构的优点是结构简单、工作可靠、机械效率高。该装置采用单臂内啮合槽轮机构,由带圆柱销的转臂、具有4条径向槽的槽轮和机架组成。当连续转动的转臂上的圆柱销进入径向槽时,拨动槽轮转过90°角;当圆柱销转出径向槽后,槽轮停止转动。转臂转一周,槽轮完成一次转停运动。为了保证槽轮停歇,可在转臂上固接一缺口圆盘,其圆周边与槽轮上的凹周边相配。这样既不影响转臂转动,又能锁住槽轮不动。

2.2 霍尔传感器

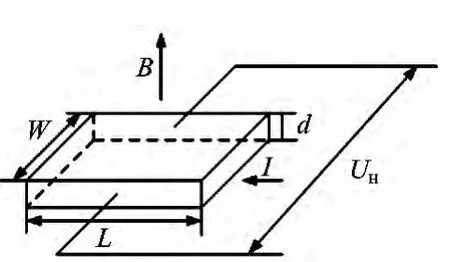

霍尔传感器是利用霍尔效应进行工作的,图4为霍尔效应原理图,一块长L、宽W、厚d的半导体,通有电流I,当有外加磁场B的作用时,运动电子受洛仑磁力的作用而偏向一侧,使该侧形成电子的积累,这样就形成负电荷,与它对应的侧面由于电子浓度减少,形成了正电荷,正负两端电荷就形成了一个电场。当电子受到的洛仑磁力和电场力两者相等时,电子的积累达到动态平衡,此时得到的霍尔电压为:

本实验装置采用的霍尔传感器是AH41双极锁存霍尔器件,它由反向电压保护器、电压调整器、霍尔电压发生器、信号放大器、史密特触发器和集电极开路的输出级组成,其功能图如图5所示。

图4 霍尔效应原理图

图5 AH41霍尔传感器功能图

2.3 继电器逻辑控制

电气部分采用的是传统的继电器逻辑控制电路,该电路主要靠硬件来控制,相比于用PLC控制,继电器电路虽然线路较复杂,触点有限,但能够减小成本,也能缩小装置空间,对于学生来说自己动手搭电路比直接运用PLC实现更能够得到锻炼,从而达到良好的教学效果。本文采用的是DRM-570024L继电器,该继电器有4个常闭和4个常通触点,本装置运用到该继电器4个,总的触点数能够满足装置的要求。

2.4 系统控制原理

将上述各部件整合,得到整个控制系统的原理框图,如图6所示。其元器件主要包括:AH41霍尔开关传感器、DRM-570024L继电器、HT3F-SHG继 电器、S9031NPN 三极 管、37ZYJ直流减速电机等。

图6 控制系统原理框图

整个工作过程如下:按下点动按钮,DRM-570024L继电器线圈得电自锁,其触点闭合,37ZYJ减速电机回路闭合,电机运转,转到设定的位置后,AH41型霍尔开关传感器检测到磁信号,其信号线发出信号,接通三极管,驱动HT3F-SHG继电器线圈得电,该线圈触点断开DRM-570024L继电器线圈,断开电机回路,37ZYJ减速电机停止运行,定位装置停在设定位置;当设定位置与现在实际位置一致时,蜂鸣器会发出声音,表示此时已经在设定位置。

整个系统包括4个工位控制电路、1个报警提示电路、1个电机运转电路,通过逻辑控制实现刀架自动定位的控制要求。

3 实验结果

接通电源后,按下控制工位1的按钮,当装置的原来工位不在工位1时,工作转台会顺时针方向运转到工位1,同时工位1的发光二极管一直闪亮,到达工位后,工作台停止运转,发光二极管熄灭;当装置的原来工位在工位1时,蜂鸣器鸣叫提示,表示已经在工位1,工作台不需要再运转。其他各按钮类推。实验结果如表1所示,它表明该装置能够实现数控机床刀架自动定位的功能。

表1 实验结果

4 结语

四工位电动刀架作为数控机床的三大辅助装置之一,其对刀功能是在数控系统参与下由PLC控制完成的。通过实际的数控机床刀架自动定位系统和学生实际接受知识效果分析,学生在学习该内容时普遍感觉较抽象,不易理解,为了解决该问题,设计了一套基于槽轮机构、霍尔传感器检测及继电器控制电路的教学装置来模拟数控机床刀架自动定位系统,实验结果证明,该模拟装置能够完成基本的自动定位功能,同时在教学过程中取得了较好的效果。

[1]王细洋.机床数控技术[M].北京:国防工业出版社,2012

[2]白恩远.现代数控机床伺服及检测技术[M].北京:国防工业出版社,2002

[3]卓迪仕.数控技术及应用[M].北京:国防工业出版社,1997

[4]谈治国.数控车床四工位刀架的维修[J].金属加工:冷加工,2010(5)

[5]单成祥.传感器的理论与设计基础及其应用[M].北京:国防工业出版社,1999

[6]陈秀宁.机械基础[M].杭州:浙江大学出版社,2009

[7]孙慧平.数控机床调试安装技术[M].北京:电子工业出版社,2008

[8]侯晓方.数控车床电动刀架故障诊断与维修[J].机床与液压,2010,38(16)