基于正交试验的钛合金叶轮切削参数优化

朱海兵 王传洋

(1.江苏省相城中等专业学校,江苏 苏州215131;2.苏州大学,江苏 苏州215000)

0 引言

钛合金是以钛为基础加入其他元素组成的合金。钛合金具有强度高而密度小、机械性能好、韧性和抗蚀性能均很好的优点。但同时钛合金也具有切削变形系数小、切削温度高、冷硬现象严重、单位面积切削力大等不利于加工的缺点。由于材料在切削过程中影响因素较复杂,而且因素间又相互影响。因此,采用单因素法不能实现切削参数的优化。基于以上问题,本文应用了模糊数学的理论与方法,利用SPSS软件来处理试验数据。以加工表面粗糙度Ra值、后刀面磨损量VB和切削工时t为研究目标,为科学选择相应切削参数提供最优方案。

1 正交试验设计与结果

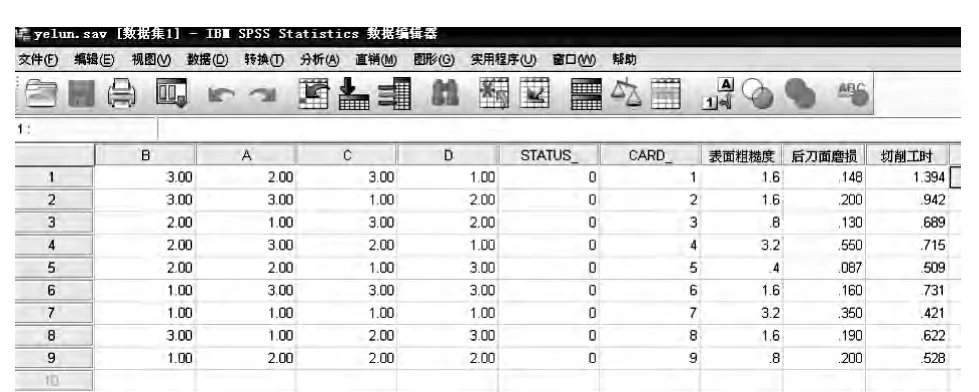

由于不同的切削速度v、刀尖圆弧r、进给量f和背吃刀量ap对切削质量均有影响,因此,要想全面考察各种要素来进行试验的话,试验规模会很大且难以实施。所以,本文采用四因素三水平的正交试验方法,分析各因素的效应,寻求最优水平组合。具体正交试验设计如图1所示,正交试验结果如图2所示。

图1 正交试验设计

图2 正交试验结果

2 正交试验结果分析

2.1 主效应分析

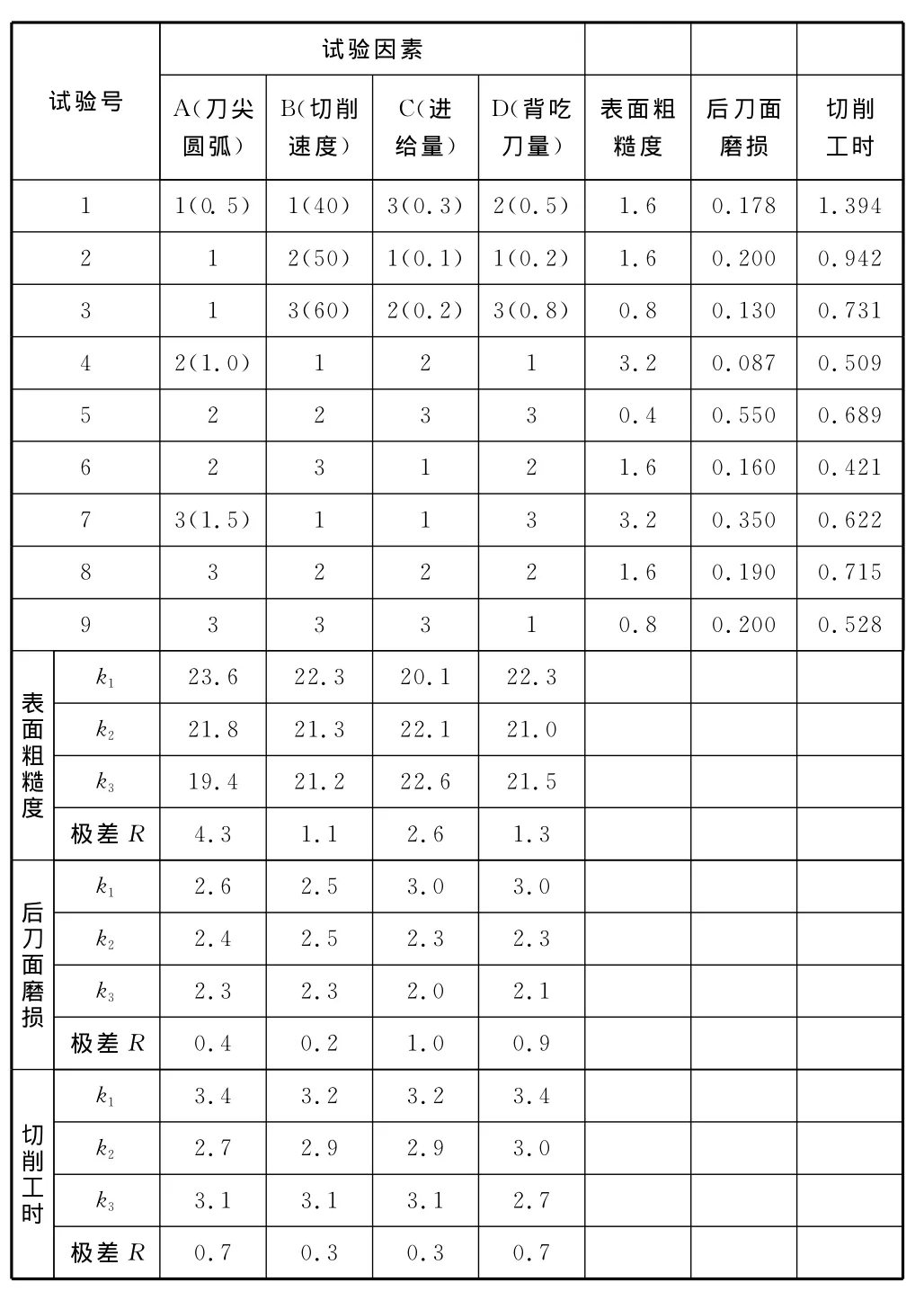

在多因素试验研究中,主效应就是在考察一个自变量是否会对因变量的变化发生影响的时候,不考虑其他研究变量的变化,或者说将其他变量的变化效应平均掉。换句话说,就是其他研究变量都不变化的情况下,单独考察一个自变量对因变量的变化效应。即一个因素的水平之间的平均数差异,称为该因素的主效应。它表示了各因素在相应水平上对综合评价值的影响程度。本试验的主效应分析结果如表1所示。

表1 主效应分析结果

根据极差大小列出各指标下的因素主次顺序,如表2所示。

表2 单指标主次及优化表

由表1、表2可知,对表面粗糙度的影响从主到次依次为刀尖圆弧、进给量、背吃刀量及切削速度,优化水平组合为:1.5 mm、60 m/min、0.1 mm/r、0.5 mm。对后刀面磨损的影响从主到次依次为进给量、背吃刀量、刀尖圆弧及切削速度,优化水平组合为:0.5 mm、50 m/min、0.1 mm/r、0.2 mm。对切削工时的影响从主到次依次为刀尖圆弧、背吃刀量、切削速度及进给 量,优 化 水 平 组 合 为:1.0 mm、50 m/min、0.2 mm/r、0.8 mm。由极差R值可知,对钛合金切削过程的影响从主到次分别为:刀尖圆弧r、切削速度v、进给量f和背吃刀量ap。

2.2 两两因数交互作用分析

由于切削过程中待考核的切削参数的四因素各有三水平值,因此两两因素三水平之间有许多种搭配。以刀尖圆弧r和进给量f之间的交互作用为例,由最大隶属度原则来考虑,(1.0,0.2)和(1.5,0.1)的组合为最佳。同样可以计算出其他因素两两之间的最佳组合和隶属度。从计算值中可知,刀尖圆弧r和背吃刀量ap的交互效应最大,其次是刀尖圆弧r与进给量f,背吃刀量ap和切削速度v的影响较小。

2.3 综合平衡确定最优工艺条件

以上三指标单独分析出的优化条件不一致,必须根据因素的影响主次,综合考虑,确定最佳工艺条件。

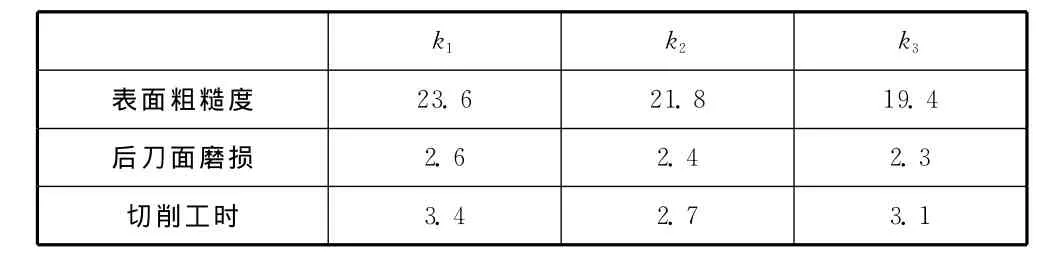

如表3中数据所示,对于因素A(刀尖圆弧),其对表面粗糙度影响大小排第一位,此时取A3(1.5 mm);其对切削工时影响也排第一位,取A2(1.0 mm);而其对后刀面磨损影响排第三位,为次要因素。因此,A可取A2或A3,但取A2时,切削工时比取A3减小了14.8%,而表面粗糙度增加了12%,且由后刀面磨损指标来看,取A2比A3时的后刀面磨损值低,故A因素取A2。同理可分析B取B2,C取C1,D取D3。优化组合为A2B2C1D3,即1.0 mm、50 m/min、0.1 mm/r、0.8 mm。

表 3 A(刀尖圆弧)因素影响表

3 结论

由SPSS软件提供的分析结果,可以得出以下结论:(1)4个试验因素对钛合金切削过程的影响从主到次分别为:刀尖圆弧、切削速度、进给量和背吃刀量。(2)综合评价最优化的水平因素组合为:刀尖圆角半径1.0 mm、切削速度50 m/min、进给量0.1 mm/r和背吃刀量0.8 mm。(3)通过SPSS软件对多因素、多水平、多目标的钛合金切削用量优化进行研究时,用部分试验来代替全面试验,通过对部分试验结果的分析,了解全面试验的情况,能将复杂问题简单化,有利于抓住影响切削质量的主要因素。同时,减少了试验的工作量,能较为准确和迅速地得到优化的工艺条件,所以应用前景十分广阔。

[1]杜金萍,王桂梅,高术振.XX-2不锈钢切削参数模糊正交优化[J].河北工程大学学报:自然科学版,2007(2)

[2]杜金萍.模糊正交法在GCr15钢切削用量优化中的应用[J].轴承,2007(3)