新型数控机床用镁铝合金的组织与性能研究

刘志刚

(吉林工商学院,长春 130062)

0 引言

镁铝合金由于具有重量较轻、比强度较高等优点,备受业界的关注,目前已在汽车、电子、航空、航天等领域得到了越来越广泛的应用[1,2]。在数控机床方面,镁铝合金的应用还较少,有待于进一步的研究。众所周知,合金化是合金材料改性的一种有效途径,在镁铝合金中人们进行了较多的合金化研究,也取得了较多的研究成果[3~5]。为了促进镁铝合金在数控机床上的应用,本文在AZ91镁铝合金中添加少量的合金元素钪(Sc)、铒(Er)和钛(Ti),采用常规感应熔炼方法制备了数控机床用新型镁铝合金,并进行了合金的显微组织、物相组成、耐磨损性能和力学性能的测试与分析。

1 试验材料与方法

1.1 试样材料

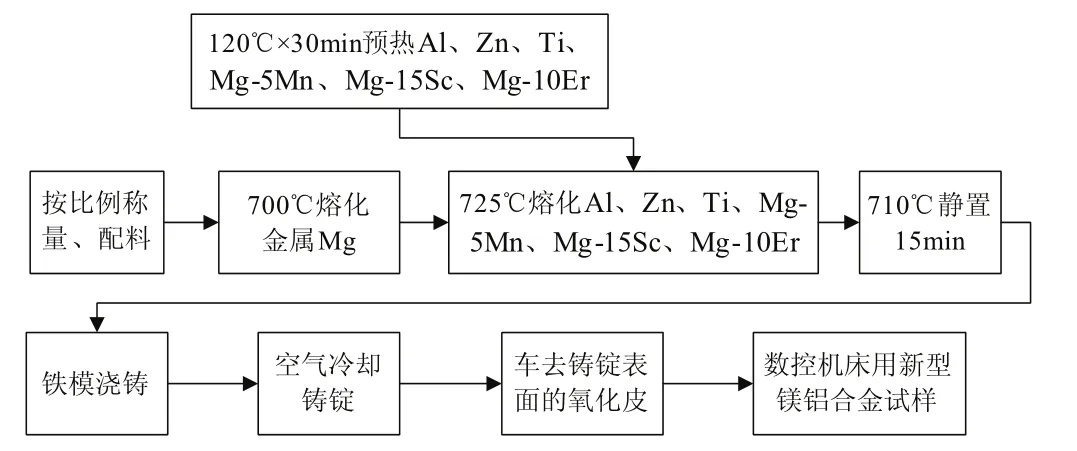

采用工业级的金属Mg、Al、Zn、Ti以及Mg-5Mn、Mg-15Sc、Mg-10Er中间合金,在ZAZ30型感应熔炼炉中进行数控机床用新型镁铝合金的制备,合金的制备工艺流程,如图1所示。添加合金元素Mn是为了除杂质元素Fe。本试验制备出的数控机床用新型镁铝合金试样,采用HORIBA XGT-1000WR型X射线荧光光谱仪进行化学成分分析,分析结果,如表1所示。

图1 试样的制备工艺流程

1.2 试验方法

数控机床用新型镁铝合金铸态试样的显微组织采用PX15型金相显微镜进行观察;其物相组成采用X'Pert PRO型X射线衍射仪进行分析;其表面硬度采用HV-1000型维氏硬度计进行测试,加载力为100g、加载时间为10s;其耐磨损性能采用MG-2000型高温摩擦磨损试验机进行测试,测试温度分别为20℃、100℃、250℃、400℃,摩擦磨损过程中的主轴转速为2500r/min、负荷为500N、试验时间10min,磨损试验完成后用PX15型金相显微镜观察试件的表面形貌;其力学性能采用NKK-2010型高温拉伸试验机进行测试,测试温度分别为20℃、100℃、200℃和400℃,并采用JSM6510型扫描电子显微镜进行拉伸断口形貌的观察和分析。

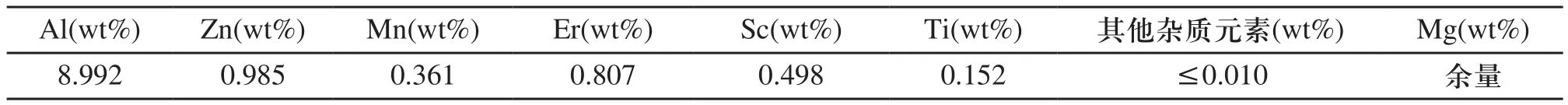

表1 新型镁铝合金的化学成分

2 试验结果及讨论

2.1 显微组织

数控机床用新型镁铝合金铸态试样的显微组织,如图2所示。从图2可以看出,本试验制备的数控机床用新型镁铝合金铸锭中无明显的孔洞、气孔等铸造缺陷,合金晶粒较为细小、平均晶粒尺寸为18μm,组织中的第二相分布较为均匀。

图2 新型镁铝合金的显微组织

2.2 物相组成

数控机床用新型镁铝合金铸态试样的XRD衍射图谱,如图3所示。从图3可以看出,本试验制备的数控机床用新型镁铝铸态合金由α-Mg基体以及少量的Mg17Al12、Mg2Sc、(Mg,Zn)4Er组成。

试样的XRD图谱中未发现含Ti的化合物相,主要是因为Ti的添加量太少。

图3 新型镁铝合金的XRD图谱

2.3 耐磨损性能

数控机床用新型镁铝合金铸态试样及商用AZ91合金铸态试样,分别在20℃、100℃、250℃、400℃的磨损试验结果,如图4所示。从图4可以看出,经过500N载荷、2500r/min×10min摩擦磨损后,本试验制备的数控机床用新型镁铝合金铸态试样具有较好的耐磨损性能,较商用AZ91铸态合金得到了显著提高,其中20℃磨损体积从85×10-3mm3减小至23×10-3mm3,减小了73%;100℃磨损体积从104×10-3mm3减小至35×10-3mm3,减小了66%;250℃磨损体积从169×10-3mm3减小至48×10-3mm3,减小了72%;400℃磨损体积从201×10-3mm3减小至62×10-3mm3,减小了69%。图5是商用AZ91铸态合金和数控机床用新型镁铝铸态合金经过20℃磨损试验后的表面形貌,从图5可以看出,商用AZ91铸态合金摩擦磨损后表面出现较多大小不一的脱落和较深的磨损痕迹,而本试验制备的数控机床用新型镁铝合金摩擦磨损后表面仅有较浅的磨损痕迹、无明显的脱落。由此我们可以看出,本试验制备的数控机床用新型镁铝合金较商用商用AZ91合金具有更好的耐磨损性能,这与试样的磨损体积测试结果一致。

图4 试样的磨损试验结果

图5 试样在20℃磨损后的表面形貌

2.4 力学性能

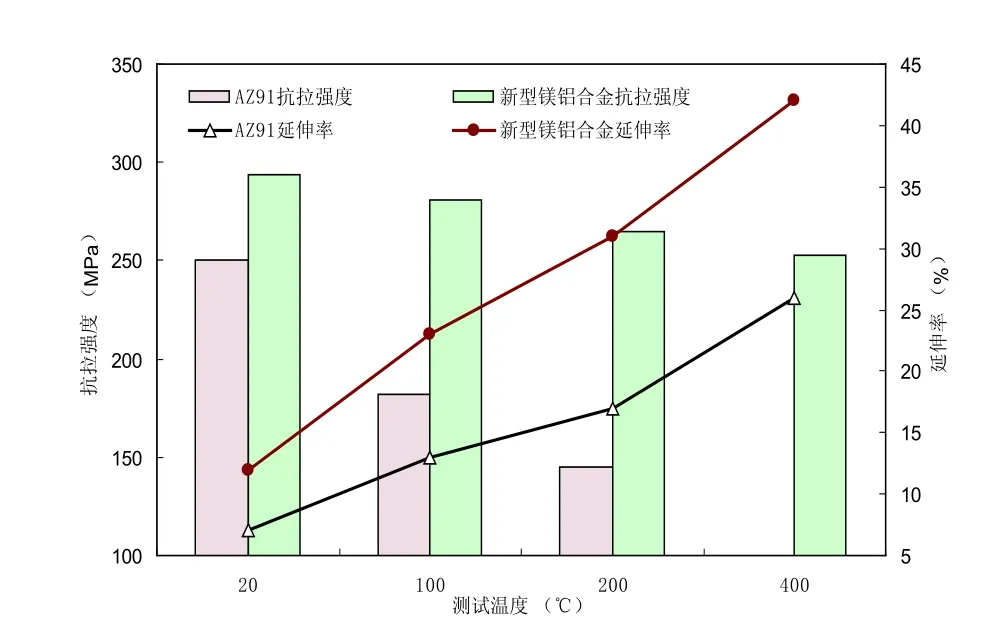

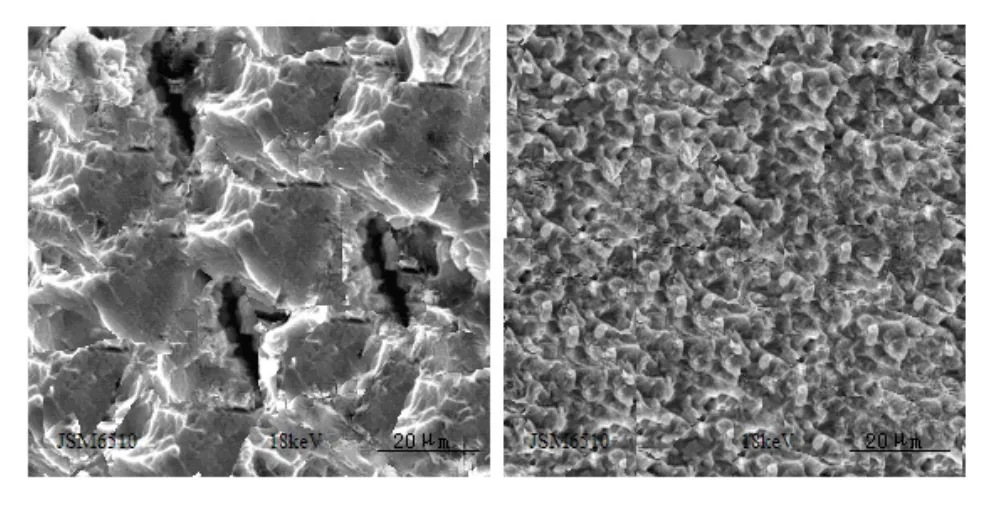

数控机床用新型镁铝合金铸态试样及商用AZ91合金铸态试样,分别在20℃、100℃、200℃和400℃的力学性能测试结果,如图6所示。从图6可以看出,与商用AZ91铸态合金相比,本试验制备的数控机床用新型镁铝铸态合金的抗拉强度和延伸率均得到了明显提高。其中,20℃抗拉强度从250MPa增加至294MPa、20℃延伸率从7%增加至12%,100℃抗拉强度从182MPa增加至281MPa、100℃延伸率从13%增加至23%,200℃抗拉强度从145MPa增加至265MPa、200℃延伸率从17%增加至31%,400℃抗拉强度从73MPa增加至253MPa、400℃延伸率从26%增加至42%。由此可以看出,本试验制备的数控机床用新型镁铝合金的力学性能较商用AZ91合金得到了明显提高。图7是数控机床用新型镁铝合金铸态试样及商用AZ91合金铸态试样的20℃拉伸断口形貌SEM照片。从图7可以看出,商用AZ91合金铸态试样在20℃拉伸时断口呈现出较为明显的脆性断裂特征,而本试验制备的数控机床用新型镁铝合金铸态试样在20℃拉伸时断口呈现出较为明显的韧性断裂特征。这与试样的拉伸性能测试结果一致。

图6 试样的力学性能测试结果

3 结论

1)在AZ91镁铝合金中添加少量的合金元素Sc、Er和Ti,采用常规感应熔炼方法可以制备出晶粒较为细小、耐磨损性能和力学性能较佳的数控机床用新型镁铝合金。

图7 试样20℃拉伸断口形貌的SEM照片

2)本试验制备的数控机床用新型镁铝铸态合金由α-Mg基体以及少量的Mg17Al12、Mg2Sc、(Mg,Zn)4Er组成。

3)较商用AZ91铸态合金相比,本试验制备的数控机床用新型镁铝合金的20℃磨损体积减小73%、100℃磨损体积减小66%、250℃磨损体积减小72%、400℃磨损体积减小69%。

4)与商用AZ91铸态合金相比,本试验制备的数控机床用新型镁铝铸态合金的20℃抗拉强度从250MPa增加至294MPa、20℃延伸率从7%增加至12%,100℃抗拉强度从182MPa增加至281MPa、100℃延伸率从13%增加至23%,200℃抗拉强度从145MPa增加至265MPa、200℃延伸率从17%增加至31%,400℃抗拉强度从73MPa增加至253MPa、400℃延伸率从26%增加至42%。

[1]孟宪宝,毛红奎,徐宏,等.Nd含量对ZM6镁合金力学性能的影响[J].热加工工艺,2013,42(6):8-9,12.

[2]Martins J.P, Carvalho, A.L.M, Padilha A.F.Microstructure and texture assessment of Al-Mn-Fe-Si (3003) aluminum alloy produced by continuous and semi continuous casting processes[J].Journal of Materials Science, 2011, 44: 2966-2976.

[3]彭勇,王顺成,郑开宏,等.高性能镁合金铸造技术研究进展[J].铸造技术,2013,38(2):203-207.

[4]Zheng Xingwei, Dong Ji, Liu Wencal, et al.Microstructure and mechanical properties ofNZ30K alloy by semicontinuous direct chill and sand moul casting processes[J].China Foundry, 2011, 8(1):41-46.

[5]史立峰,赵大志,王平.支架零件半固态触变压铸成形工艺研究[J].热加工工艺,2013, 42(5): 27-29,31.

——徐小林