工程陶瓷磨削力的影响因素研究*

张东坤 李长河

工程陶瓷磨削力的影响因素研究*

张东坤 李长河

(青岛理工大学 机械工程学院 山东青岛 266033)

磨削力是反映磨削过程的重要参数,磨削力与被磨材料的性能和显微结构、磨削用量、砂轮特性以及材料去除机制等有着密切关系。从陶瓷磨削模型和工程陶瓷材料磨削过程中的材料去除机制出发,分析了陶瓷磨削过程,研究了磨削力的形成,分析了磨削力的特点,并从磨削力的影响因素出发,分别研究了陶瓷材料性能、磨削方向、砂轮磨削速度、工件速度、磨削深度和砂轮粒度对磨削力的影响,对陶瓷磨削理论有了进一步的认识。

工程陶瓷 磨削机制 磨削力 影响因素

随着科学技术,特别是能源、空间技术的发展,工程陶瓷以其独特的分子构成而具有许多优良的物理、化学、机械性能,以高强度、低膨胀率、耐磨损及化学稳定性等优越的性能受到了广泛的关注,在航空航天、化工、军事、机械、电子等领域的应用前景十分广阔。工程陶瓷材料是由粉末状原料制造成型后在高温下烧结而成,工程陶瓷作为一种典型的硬脆材料,其难加工性限制了对其进一步的推广应用。目前,对工程陶瓷精密加工比较有效地方法是采用金刚石砂轮磨削法。磨削加工是高速旋转砂轮对材料表面进行挤压,通过塑性变形或脆性断裂产生磨屑,从而形成新的表面。但工程陶瓷的磨削机制和磨削过程与金属及其它材料明显不同。磨削力源于工件与砂轮接触后引起的弹塑性变形、切屑形成以及磨粒和结合剂与工件表面之间的摩擦作用,与被磨材料的性能和显微结构、磨削用量、砂轮特性以及材料去除机制等有着密切关系。磨削力的大小影响磨削系统的变形,是产生磨削热及磨削振动的主要原因,直接影响到加工工件的最终表面质量和尺寸精度。磨削力反映了磨削过程的基本特征,可以说磨削力几乎与所有磨削参数有关系,是评价材料磨削性能的一个重要指标。

国内外学者对磨削力进行了系统的理论分析与试验研究。湖南大学邓朝晖等人研究了陶瓷磨削的材料去除机制[1];天津大学林滨等人研究了陶瓷材料延性域去除磨削机制[2];解放军装甲兵学院田欣利等人应用压痕断裂力学分析陶瓷材料的磨削加工性及陶瓷表面残余应力;王长琼等人对工程陶瓷在金刚石砂轮磨削过程中的磨削力进行了详细的试验研究,分析了不同因素对磨削力及磨削效果的影响,建立了陶瓷磨削力的经验公式。从经验公式中可知,陶瓷的磨削力与砂轮横向进给量关系最大,其次是砂轮磨深的影响,而工件往复速度对磨削力无明显影响。同时得出陶瓷材料不适合进行缓进给、大切深的高效深磨[3]。杨海等研究了陶瓷磨削的磨屑形成机制,建立了以裂纹的产生与发展为基础的工程陶瓷材料的磨削模型,横向裂纹是材料被破坏的主要因素,推导了陶瓷磨削的磨削力与材料去除率的关系式[4]。姚春燕等研究了人工神经网络的回归分析及其在磨削力预测中的应用。基于人工神经网络的一元回归和多元回归分析方法,并分别以正弦函数及磨削力公式为例,与传统的回归分析方法进行比较,试验表明基于人工神经网络的回归分析在回归精度上优于传统回归分析方法[5]。Kuang-Hua Fuh和Shuh—Bin Wang等人用改进的BP神经网络建模,预测了缓进给磨削中磨削力的情况,最终结果表明其收敛性相当好,误差在3%左右[6,7]。山东大学建立了工程陶瓷加工性能预测及加工参数优化仿真系统,建立的工程陶瓷加工性能预测模型,不仅适合于稳定加工区的加工参数,而且适合于不稳定加工取得加工参数。预测模型对工程陶瓷性能预测的误差为8.6%,使用由优化模型选取的工艺参数进行了工艺验证,结果证明工程陶瓷加工的总体性能有提高[8]。Chisato Tsutsumi和I.Inasaki等人深入研究了陶瓷材料的高效深磨磨削机制[9,10];S.Malkin等人分析了陶瓷材料磨削时产生的磨削力[11];B.R.Lawn等人针对陶瓷材料磨削建立了压痕区域断裂模型[12]。国内外众多专家学者[13-17]纷纷开始关注陶瓷磨削加工,由此表明在机械加工领域中陶瓷磨削的重要性。

1 工程陶瓷磨削机制

工程陶瓷磨削过程中的材料去除机制一般有脆性断裂、粉末化去除和延性域去除3种方式。

1.1 脆性去除机制

在陶瓷磨削中的材料脆性去除方式主要有以下几种:晶粒去除、材料剥落、脆性断裂、晶界微破碎等。在晶粒去除过程中,材料是以整个晶粒从工件表面上脱落方式被去除的,通常伴有材料剥落去除方式。材料剥落去除方式是陶瓷材料在磨削中十分重要的去除机制,由于材料在磨削过程中所产生的横向和径向裂纹后的扩展而形成局部剥落块被去除,在该方式下产生的裂纹扩展会大大降低工件的机械强度。除了横向裂纹断裂方式外,材料脆性去除还和破碎有关。磨粒前端和下面的材料破碎是表面圆周应力和剪切应力分布引起的各种形式破坏的结果。

1.2 粉末化去除机制

材料的粉末化去除是指当磨削深度在亚微米级时,不会发生碎裂和破碎机制,此时主要可能发生材料粉末化现象。材料粉末机制是由在磨削过程中的磨粒引起的流体静态压应力包围的局部剪切应力场所引起的晶界或晶间微破碎的结果,陶瓷材料晶粒因粉末化去除被碎裂成更细的晶粒,并形成粉末域。研究发现这种由于复合应力状态引起的微破碎使被粉碎的材料与主体材料相比结合比较松散,可通过在接触区的磨粒与工件接触面处施加流体静压力使其重新紧密结合。当砂轮切深小于临界值时,陶瓷材料只会发生粉碎而无宏观断裂。在单刃磨削中,材料横向滚动形成堆积,切深越小堆积系数越大。

1.3 延性域去除机制

延性域去除方式则类似于金属材料磨削中的切屑形成过程,涉及到磨粒的滑擦、耕犁和切屑形成过程。材料是以剪切变形方式去除的,在一定的加工条件下,任何脆性材料都能够以塑性流动的方式被去除。压痕断裂力学模型预测了产生横向裂纹临界载荷,在低于这一临界载荷加工条件时,材料去除将以延性域去除为主。T.GBifano等人从能量的角度进行分析,也得出了同样的结论。

2 磨削力的形成机制及特点

2.1 磨削力的产生

磨削力主要是由切削力和摩擦力两部分组成的。磨削力经验公式大都是以磨削参数的幂指数函数形式来表达的,如公式(1)所示。不同的经验公式,各个参数的指数值略有不同。

式(1)中,C为比例常数;w为砂轮摆动速度;v为进给速度;p为切深。

2.2 工程陶瓷磨削力的特点

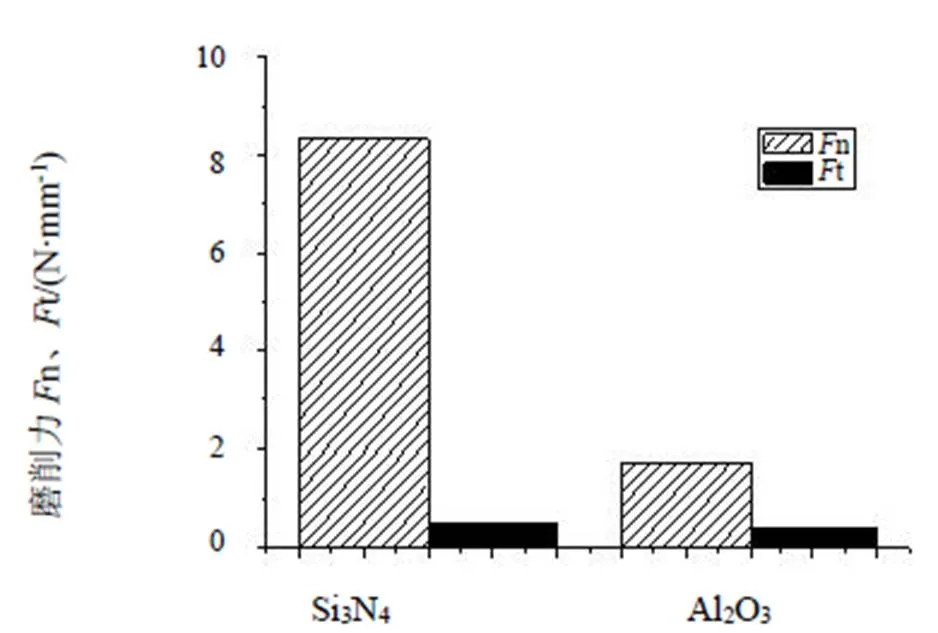

以砂轮磨削速度s=14.06 m/s、砂轮摆动速度w=1 032 mm/min、磨削深度p=30 μm的磨削用量磨削Si3N4基和A12O3基陶瓷,其磨削力如图1所示,陶瓷磨削力有如下的特点。

图1 工程陶瓷磨削力的比较

2.2.1 磨削力n、t

通常认为陶瓷的硬度很高,法向磨削力和切向磨削力应该很大。经试验表明,陶瓷的法向磨削力并不是很大,切向磨削力也很小,如图1所示。其中,断裂韧性较大的Si3N4基陶瓷的单位法向磨削力为8.33 N/mm,而硬度较大、韧性较差的A12O3基陶瓷的单位法向磨削力仅为1.73 N/mm,这说明工程陶瓷法向磨削力的大小不仅与被磨削材料的硬度有关,更主要取决于被磨材料的断裂韧性和磨削特征。

2.2.2 磨削力比n/t

磨削力和磨削力比是评价材料可磨削性的重要指标。与金属磨削过程相比,陶瓷磨削力的显著特点是磨削力比很大,即法向磨削力明显大于切向磨削力,这说明了金刚石磨料难以切入陶瓷表面,同时也证明陶瓷被磨削时主要靠脆性破坏达到去除目的,而剪切作用很小。由图3可以看出,Si3N4基陶瓷和A12O3基陶瓷的切向磨削力很小,分别为0.67 N/mm和0.5 N/mm,因此两种陶瓷的磨削力比都很大。其中,Si3N4基陶瓷的磨削力比较大,达到了12.5 N/mm,这是因为Si3N4基陶瓷的磨削层材料在砂轮磨粒的作用下,产生了类似压痕硬化的现象。A12O3基陶瓷的力比较小,也达到了3.45 N/mm。陶瓷磨削力比比较大是陶瓷磨削中的普遍现象,这说明陶瓷磨削过程以具有压痕特征的摩擦耕犁为主,切屑变形很少发生。

2.2.3 比磨削能

比磨削能是磨削理论中的重要概念,它和切向磨削力的关系十分密切,其值可用以下公式计算。

式(2)中,a为实际切深;t为切向磨削力;s为磨削宽度;s为砂轮速度;w为工件速度。

在工程陶瓷磨削过程中,磨削能主要包括两部分:一部分是工件塑性变形产生的剪切能,另一部分是在磨屑形成过程中磨粒和切屑之间的摩擦功。其中滑擦和耕犁部分所需的磨削能随着磨削参数的不同而变化,切屑形成能却基本稳定[6]。根据公式(2)计算出陶瓷的磨削比能,如Si3N4的磨削比能为77.85 J/mm3、Al2O3的磨削比能为136 J/mm3。由此可知,Si3N4基陶瓷和A12O3基陶瓷的磨削比能并不大。

3 磨削力的影响因素

3.1 陶瓷材料性能对磨削力的影响

结构陶瓷的磨削过程可分为显微塑性变形为主和以脆性脱落为主两种类型。磨削过程的特征类型取决于由材料显微硬度及断裂韧性所确定的磨粒临界切削厚度gc与由磨削用量确定的磨粒最大切削厚度gm的相对大小。当gc>gm时,磨削过程主要以显微塑变为主;当gc 3.2 磨削方向对磨削力的影响 在平面磨削过程中,有顺磨和逆磨两种加工方式,顺磨时的磨削力总比逆磨时大。一般来说,对于切向磨削力t,顺磨比逆磨平均大8%,最大的可达20%。对于法向磨削力n,顺磨比逆磨平均大7%,最大的也达20%。顺磨时磨削区的温度比逆磨时高。一般来说,顺磨时的磨削区温度比逆磨时的温度平均高13%,最大差值可高达30%。顺磨和逆磨的整个切屑形成在机制上有很大的不同,逆磨的磨削过程一般要经过滑擦、犁耕、切削三个阶段,而顺磨就不一定经过这三个阶段,一般只经过犁耕、切削两个阶段,甚至磨粒一进入磨削区就开始切削。为保证较高的加工质量,在最后精磨平面时,可采用逆磨的加工方式。通过试验得出,逆磨的表面粗糙度明显减小,而逆磨时磨削力的值也比顺磨时大(约大13.87%),这就说明采用逆磨的磨削方式磨削效果更好。 3.3 砂轮线速度s对磨削力的影响 随着砂轮线速度的增大,法向磨削力和切向磨削力均减小,但趋势逐渐变缓。通过分析在不同转速条件下磨削力的平均值的大小,可以确定砂轮线速度是否对磨削力产生影响。如图2所示。 图2 砂轮线速度对磨削力的影响 试验结果表明,在加工过程中,随着砂轮线速度的增加,磨削力逐渐变小,一方面使磨粒的实际切削厚度减小,降低了磨粒上的磨削力;另一方面产生高温,提高了陶瓷材料的断裂韧性,增加了塑性变形。因此,适当地增大砂轮线速度,既可以增强砂轮的自锐能力,获得较高的去除率,又可以增加塑性变形,改善工件的表面质量。但是,砂轮线速度不能太大或太小,太大会增大砂轮的热磨损,引起砂轮粘结颗粒的脱落,并且还会引起磨削系统的振动,增大加工误差;太小则会增大每个切削刃上的切深,导致磨粒碎裂和脱落。 3.4 工件速度w对磨削力的影响 随着工作台进给速度的增大,法向磨削力和切向磨削力都相应地增大;随着工件速度的增大,法向磨削力和切向磨削力均增大,但趋势逐渐变缓。其中较大的工件速度下的磨削力总的来说增加幅度较小,力比及比磨削能均减小,比磨削刚度增大。 在一定条件下加工Al2O3和Si3N4时,随着工件速度的提高,磨削力有明显的增长。当继续增大工件速度时,由于磨粒实际切削厚度增大,脆性剥落增多,磨削力减小,如图3所示。 图3 进给速度对磨削力的影响 3.5 磨削深度p对磨削力的影响 研究表明,法向磨削力与磨削砂轮的实际切深存在以下关系: 式(3)中,C为由磨削条件所决定的常数;0为当a为零时的值;a为实际切深。 从式(3)中看到,当增大磨削深度时,磨削力和力比均变大;当磨削深度很微小时,由于陶瓷发生显微塑性变形,磨削力很小。增大磨削深度,使得参加磨削的有效磨粒数增多,同时接触弧长增大,磨削力将会呈线性增加。当达到临界切深时,脆性断裂出现,磨削力有所下降,并不断波动。这表明了绝大多数陶瓷材料的去除是脆性断裂作用,而磨削力主要是随塑性变形而增大的。因此,要获得较高精度的陶瓷磨削件,应选择较小的切深,使其小于临界切深,使陶瓷表面有更多的塑性变形被去除。 3.6 砂轮粒度对磨削力的影响 由于砂轮直接参与磨削,因此磨削砂轮的颗粒尺寸及粘结类型对磨削过程有着重要的影响。在相同磨削条件下,随着磨粒尺寸的增大,砂轮磨削刃的密度减小,法向磨削力减小,磨削件的表面粗糙度随之增大。通过分析不同粒度在砂轮加工过程中磨削力平均值的大小,分析砂轮粒度是否对磨削力产生影响。如图4所示分别为对ZrO2、Si3N4和Al2O3三种材料所做的磨削力试验。 图4 砂轮粒度对磨削力的影响 从试验结果中发现,当砂轮的粒度增大时,磨削力减小。由此可以得出结论,砂轮的粒度越小,磨削效率越低,磨削过程中的磨削力越大。Bi Zhang等指出,当磨粒尺寸及其他磨削条件相同时,采用金属粘结的金刚石砂轮比用陶瓷粘结的金刚石砂轮可以获得更小的磨削力和更高的去除率。 磨削力是工程陶瓷磨削加工中的主要参数,它与工程陶瓷的磨削机制、陶瓷材料的纤维结构及性能、磨削用量的选用都有着密切的关系,同时也是评价材料可磨削性优劣的一个重要指标。 陶瓷材料的不同对法向磨削力有较大的差异,虽然切向力变化不明显,但磨削力比还是增大的。 为保证较高的加工质量,经试验后得出: (1)逆磨时表面粗糙度明显减小,而磨削力的值比顺磨时大13.87%,所以逆磨的磨削方式磨削效果更好。 (2)增大砂轮线速度,法向磨削力和切向磨削力均会减小,适当地增大砂轮线速度可以改善工件的表面质量又能增强砂轮的自锐能力。 (3)随着工件速度的增大,法向磨削力和切向磨削力均会增大,但趋势在逐渐变缓。 (4)增大磨削深度,磨削力将会呈线性增加。当磨削深度达到临界切深时,磨削力有所下降,并不断发生波动。 (5)当砂轮的粒度增大时,磨削力减小。证明砂轮的粒度越小,磨削效率越低,在磨削过程中的磨削力越大。 [1] 邓朝晖,张璧,孙宗禹,周志.陶瓷磨削的材料去除机制[J].金刚石与磨料磨具工程,2002(2):47-51. [2] 林滨,林彬,于思远.陶瓷材料延性域去除临界条件新研究[J].金刚石与磨料磨具工程,2002(1):44-45. [3] 王长琼,刘忠.工程陶瓷磨削表面质量试验研究[J].磨料磨具与磨削,1995(85):24-27. [4] 杨海,孙明月,张维纪,等.关于工程陶瓷磨削力和磨削温度的研究[J].磨床与磨削,1993(4):38-48. [5] 曹建平.纳米结构WC/12Co涂层材料磨削力研究与建模[D].湖南:湖南大学,2004. [6] S.Malkin,J,Ritter.Grinding Mechanism and Strength Degradation for Ceramics[J].Journal of Engineering for Industry,1989(5):165-174. [7] 王西彬,任敬心,乐兑谦.结构陶瓷磨削力的试验研究[J].中国机械工程,1996,7(2):78-80. [8] 林正白,徐昌齐,陈迅.关于平面磨削中顺、逆磨特性的研究[J].金刚石与磨料磨具工程,1983(4):12-17. [9] K.W.Lee,P.K.Wong,J.H.Zhang.Study on the Grinding of Advanced Ceramics with Slotted Diamond Wheels[J].Journal of Materials Processing Technology,2000(1):230-235. [10] Li K,Liao T.W,L.J.Wear of wheels in Creep—Feed Grinding of Ceramic Materials II Effects on Process Response and Strength[J].Wear,1997(211):104-112. [11] Bi.Zhang,F.L.Yang,J.X.Wang.Stock Removal Rate and Workpiece Strength in Multi-Pass Grinding of Ceramics[J].Journal of Materials Processing Technology,2000(104):178-184. [12] 王长琼,刘忠,华勇.工程结构陶瓷磨削力试验研究[J].金刚石与磨料磨具工程,1997(101):18-20. [13] 史兴宽,杨茂奎,原京庭.硬脆材料超光滑表面磨削技术的现状及发展趋势[J].机械科学与技术,1997,16(5):883-887. [14] Chisato Tsutsumi,Keisaku Okano,Tetsuya Suto.High Quality Machining of Ceramics[J].Journal of Materials Processing Technology,1993(37):639-654. [15] 郭成,原所先,蔡光起.金刚石砂轮磨削Al2O3—M0金属陶瓷的试验研究[J].金刚石与磨料磨具工程,2000(4):16-18. [16] 柯宏发,张耀辉,等.陶瓷半延展性磨削试验研究[J].金刚石与磨料磨具工程,1998(103):25-28. [17] I.Inasaki,Yocohama.Grinding of Hard and Brittle Materials[J].Annals of the CIRP,1987(3):463-471. * 国家自然科学基金项目资助(项目编号:51175276)

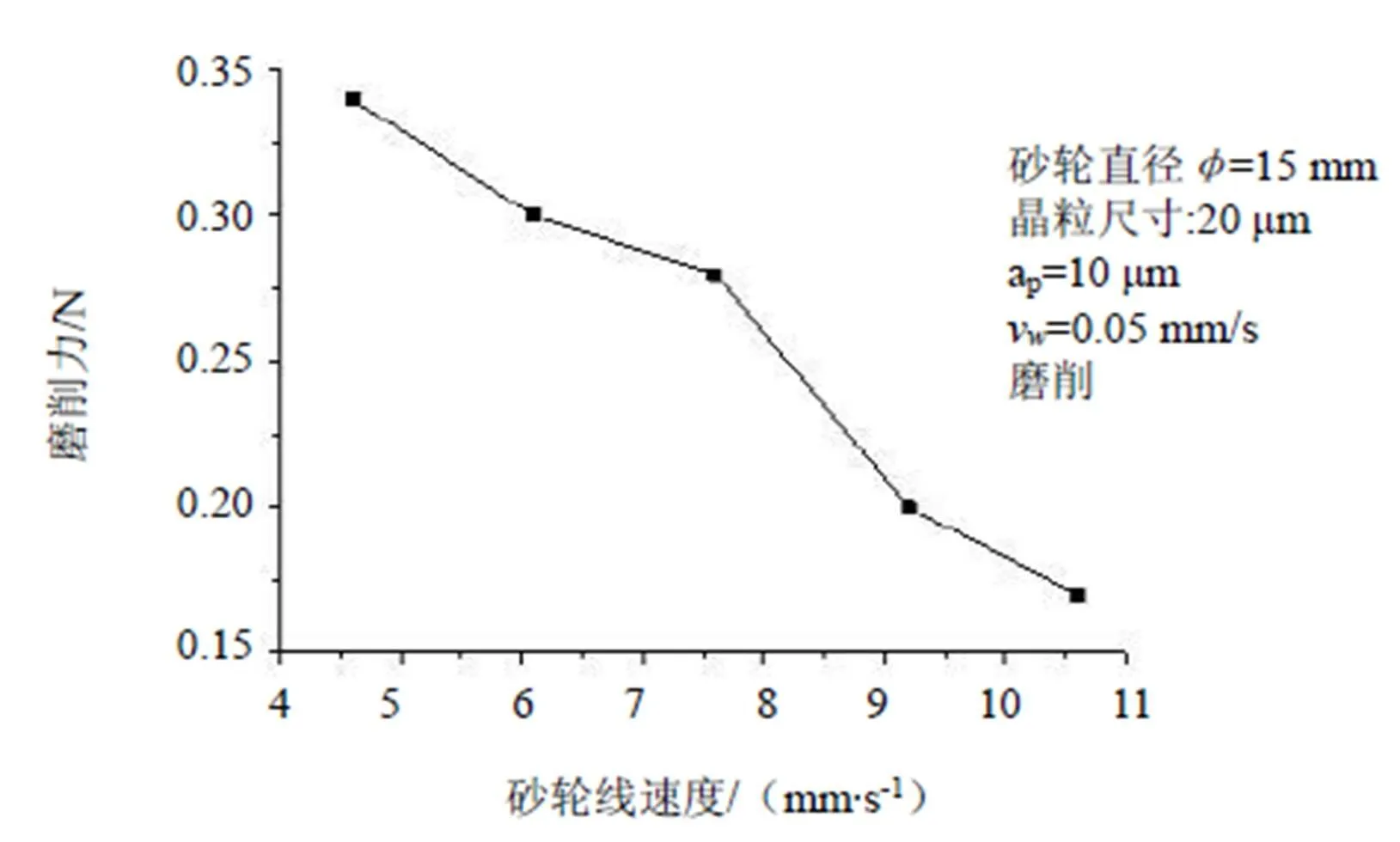

4 结语