可调带表式点接触浅孔测量卡规

李云龙 沈张煜 史 衍 石 俊

可调带表式点接触浅孔测量卡规

李云龙 沈张煜 史 衍 石 俊

(上海机床厂有限公司 上海200093)

针对在测量浅孔直径过程中出现的问题,分析了使用原有量具测量的难点,并设计和制作加工了新的可调带表式点接触浅孔测量卡规,以保证浅孔的测量精度。结果表明,本量具操作方便,可靠性强,提高了劳动生产效率。内孔尺寸的测量精度可控制在0.002 mm之内,从而解决了浅孔测量的难题,大大缩短了生产中的辅助工作时间,并节约了生产成本。

可调带表式 点接触 浅孔 测量 卡规

在机械加工中,常常需要磨削加工零件的内孔,而在零件内孔的加工过程中,需要使用一些量具来测量零件的尺寸,如内孔塞规、内径百分表、内径千分表,以检验零件是否合格。但是在测量浅孔(深度在5~6 mm左右)时,如采用内径百分表、内径千分表就无法进行测量,如图1所示。针对这类问题,设计制作了一种新型的可调带表式点接触浅孔测量卡规。经过在生产现场的多次实际测量,显现出了该量具的可靠性和简易性。

图1 浅孔类零件

1 浅孔测量的一般方法及存在的缺点

1)用数显游标卡尺进行测量存在的缺点:

(1)数显游标卡尺的测量对测力是有要求的,测力的轻重会造成显示数据的不同,会导致测量的数值不准确;

(2)对公差值小的零件就会影响到零件的尺寸精度,甚至会造成零件的不合格。

2)用内孔塞规进行测量存在的缺点:

(1)在加工小孔时,可以用内孔塞规进行测量,但是在测量较大的内孔时就比较困难。检测用力稍大时,零件就会松动,需要进行重新校正,这样就会影响到零件的测量精度;

(2)检测的辅助时间长,生产效率低;

(3)零件的报废率高。

2 量具介绍

该量具主要由9种零件构成。最小测量孔径为40 mm,最大测量孔径为200 mm。

图2 量具示意图

1)设计原理

以选用零件的端面为基准,利用杠杆原理使用可调节测量头、千分表、测量头(摆动式)在零件内孔内进行点接触式测量。测量时是以零件端面为基准,与内孔中的两点接触,使用固定支点,测量头可以进行左右移动(底座的厚度为10 mm,宽为40 mm,平面度为0.002 mm,以保证接触基准面的稳定性)。

2)使用方法

(1)在使用量具测量零件内孔时,先要选择一件通过计量后得出定值的孔(光面环规或量块),对量具进行校正(调整调节头的距离,然后用螺母拧紧,再转动表座架上的千分表指针至零位),然后将量具直接对零件内孔进行测量。在测量时,量具的底面和零件被测基准端面要保持清洁。

(2)将量具底面紧贴在零件的端面上,以下面支撑点作为支点向下顶住,并使量具慢慢地左右移动,从千分表数值中读得最高点上的数值,即为实测数值。在测量过程中,应遵循测量链封闭的原则,测量前后应进行零位校正。

3 误差分析

1)端面平面度对测量的影响

该量具的内径量程为40~200 mm,测量时应以零件的端面为基准,并保证端面的平面度。当基准端面存在落差时,测量结果会大于实际孔的尺寸,带来的误差为-,如图3所示。通常加工后端面的平面度公差在0.01~0.02 mm之间,这时分别计算最大、最小测量孔径时端面平面度对测量结果的影响,并推断出量程范围内误差的大小。

我们应该坚信,只要老师能坚持不懈地对学生的预习进行指导和严格监督,日复一日,学生便能自觉养成较为良好的预习习惯,提高他们的自学能力。作为新时代的教师,我们必须教会学生如何预习,为他们的“终身学习”奠定扎实的基础。

图3 端面平面度对测量的影响

2)重复测量精度

因设计结构要求,摆动块需要绕轴进行旋转,故摆动块与表架座为间隙配合,配合间隙为0.01~0.02 mm。在进行重复测量时,由于间隙的存在会使摆动块产生轴向窜动,带来误差,如图4所示。为了保证重复测量精度,测量前后应进行零位校正。

图4 摆动块与表架配合间隙

4 两例测量应用实例

应用实例一:

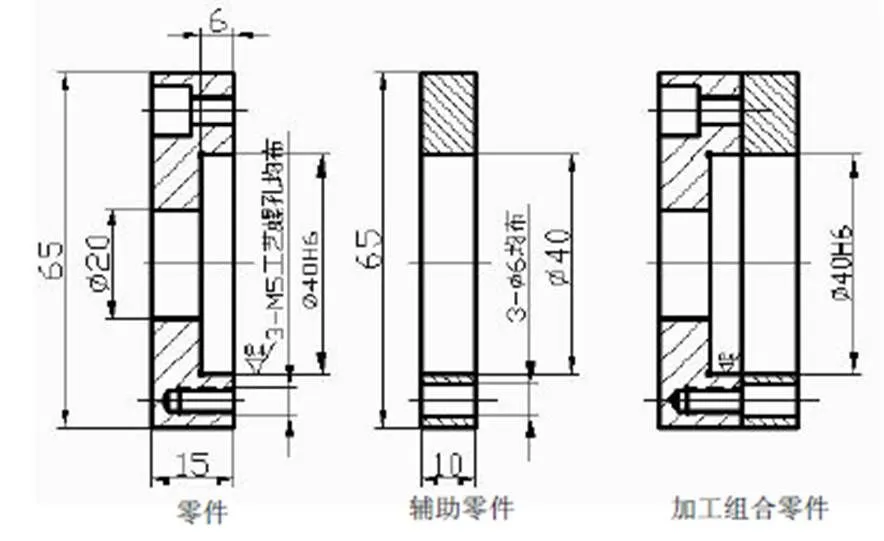

此零件为上海机床厂有限公司产品中的常用零件,如图5所示。零件的加工批量较大,在加工时,每一个零件需要增加一个辅助零件进行组合。在一个零件加工完毕后,辅助零件就要报废,造成了不必要的浪费,经济成本很高。在工艺制定中增加了钳钻工序(加工3-5工艺螺孔),延长了加工周期。

图5 加工零件示意图

用可调带表式点接触浅孔测量卡规对加工零件进行测量,尺寸精度控制在±0.002 mm,可以达到加工要求,取消了辅助零件和钳钻加工工序,大大地降低了生产成本,提高了产品质量和劳动生产率,为企业节约了成本。目前,可调带表式点接触浅孔测量卡规已在对相似零件的测量中得到了广泛的应用,并取得了良好经济的效益。

应用实例二:

为某公司加工连轴器零件(内孔400H6(+0.0380)、深6 mm)如图6所示。磨削加工时利用可调带表式点接触浅孔测量卡规进行测量之后,解决了测量难题,达到了图纸的要求,受到了客户的好评。

图6 联轴器类零件测量图

5 结语

可调带表式点接触浅孔测量卡规在实践中的成功应用,有效地解决了浅孔测量中出现的问题,取得了良好的效果。卡规操作很方便,测量零件内孔的尺寸精度可控制在0.002 mm之内,在实际生产中,操作的可靠性强,大大缩短了生产中的辅助时间,极大地提高了生产效率,并节约了生产成本,可在精密机械加工中进行推广和应用。