65 Mn冷硬态螺旋弹簧成型断裂原因分析

供稿|高影,张向东,张秉清 / GAO Ying, ZHANG Xiang-dong, ZHANG Bing-qing

65Mn钢为优质碳素结构钢,具有强度高、硬度高,淬透性好,脱碳倾向小等优点,经冷轧深加工后用于制造各种截面较小的扁弹簧、圆弹簧、座垫弹簧、弹簧发条等,在钢材市场中占有较大的份额。冷轧弹簧钢带主要是用于制作小型弹簧,成型方式分为冷轧退火态绕制成型和冷硬态绕制成型。热轧钢带经冷作硬化后具有较高的强度、硬度和较好的回弹性,但塑性相对冷轧退火态钢带较差,在绕制成型过程中易造成脆性断裂。针对65Mn冷轧钢带冷硬态绕卷螺旋弹簧过程断裂问题,采用断口分析、化学成分分析、硬度检测分析和组织分析等手段查找其断裂原因。

断口检测

宏观形貌

65Mn弹簧断裂件的边缘处较粗糙,伴有许多微小裂纹和毛刺,断口表面较平整,断裂面大致与弹簧轴线呈45°角,整个断面基本成灰色,断口周围无明显宏观塑性变形特征,如图1所示。

微观形貌

图1 断口处宏观形貌

对断口处进行扫描电镜观察,研究了其断口形貌以及可能存在的夹杂物。如图2所示,断口处有着明显的塑性断裂区以及开裂阶段最后的瞬断区,塑性断裂区中的韧窝很浅,仅韧窝呈明显拉长状。另外,在断口处还发现含有Si、Al、Na、K、Ca等元素的复合夹杂,直径大多在20 mm以下,如图2所示。

图2 断口微观形貌

图3 断口处夹杂物

化学成分检测

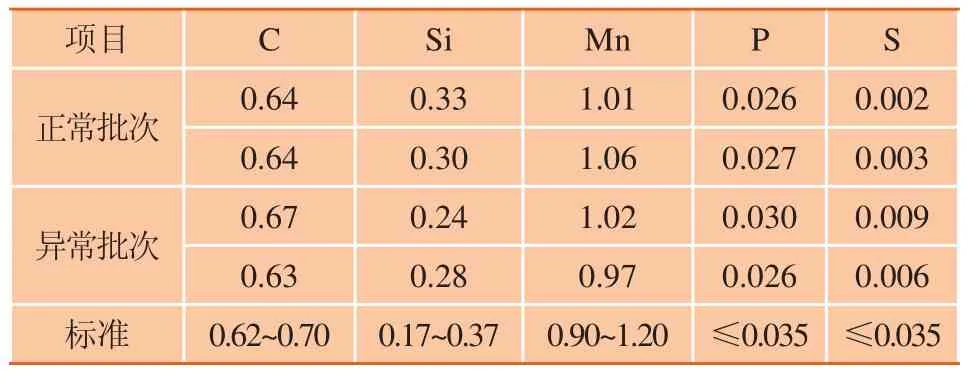

对正常批次和异常批次65Mn进行化学成分和氧氮含量进行对比分析,结果见表2和表3。从检测结果看,正常批次和异常批次的65Mn化学成分均符合产品的标准要求,其中硫、磷含量远低于标准值,且两批次成分之间无明显差别,而且从氧氮含量控制来看,两批次T[O]含量控制均较低,说明钢质较为纯净。

表2 化学成分 %

表3 氧氮含量

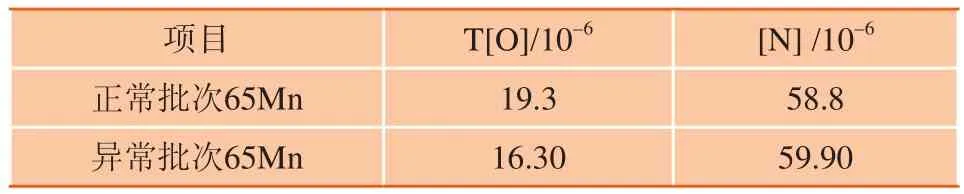

硬度分析

据加工弹簧的终端用户反映,65Mn冷硬钢带硬度值在HRC25~28范围内时,绕制成型性和弹簧回弹性等综合性能最好;当硬度低于HRC25时成型性较好,但弹簧回弹性略差;当硬度高于HRC28时绕卷成型过程断裂几率会增大。从绕卷弹簧断裂的冷硬钢带上截取1块试样进行硬度检测,结果见表4。从检测结果看,异常批次冷硬带硬度值比用户要求的最佳硬度范围HRC25~28偏高。

表4 硬度检测

力学性能检测

因钢材加工过程存在组织、性能、缺陷等遗传性,故对原始65Mn热轧钢带力学性能进行追溯,65Mn热轧钢带力学性能见表5。从数据看,虽然热轧钢带力学性能满足标准要求,但异常批次65Mn热轧钢带伸率较低,比正常批次伸长率低约10%。

表5 热轧钢带力学性能

组织分析

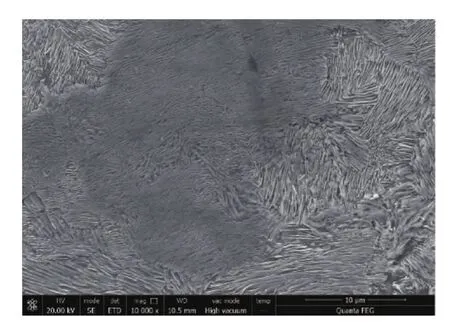

取异常批次65Mn热轧板的金相试样,在光学显微镜下观察其显微组织,如图4所示。基体组织主要以珠光体为主,并分布有少量的铁素体,未见异常的贝氏体或马氏体。但在扫描电镜下观察钢带组织不均匀,存在局部片层间距很细的珠光体,其片层间距约为100~200 nm,如图5所示。

图4 异常批次65Mn热轧板金相照片

图5 异常批次65Mn热轧板扫描电镜照片

结果分析

断口形貌

断口的塑性断裂区中的韧窝很浅,仅韧窝呈明显拉长状,说明钢材塑性不佳;断口上存在大量呈河流状解理断裂裂纹,韧窝型断口形貌偏少,故此次断裂形式为脆性断裂。

另外,在断口处发现硅酸盐及铝酸盐夹杂组成的复合型夹杂物,该类夹杂物在常温变形时塑性较差,易破坏金属基体的连续性产生应力集中,并随着外力的逐步增加发展为裂纹。因夹杂物尺寸较小,且数量较少,所以可判断夹杂物不是造成断裂的主要原因,但会对断裂起到一定的促进作用。

化学成分

绕制弹簧断裂的异常批次65Mn钢带化学成分与正常批次无明显差别,而且钢带T[O]含量较低,表明化学成分和氧氮控制不是造成弹簧断裂的影响因素。

硬度

65Mn冷硬钢带硬度在HRC31左右,比正常批次硬度值HRC25~28偏高。在冷轧加工变形中,冷轧带钢硬度与冷轧变形量有关,随着变形程度增加,硬度升高,塑性下降[1]。但由于65Mn钢带冷加工变形量并未改变,因此绕制弹簧断裂现象可能是热轧钢带本身质量问遗传至冷轧板所致。

显微组织

异常批次65Mn热轧钢带比正常批次伸长率低约10%,结合扫描电镜显微组织,可以判断65Mn绕卷弹簧时的断裂与65Mn热轧钢带组织不均匀,局部存在一定数量片层间距较小的细珠光体有很大关系。珠光体的片层间距大小直接影响着珠光体的硬度和强度,随着片层间距的减小,珠光体的硬度和强度逐渐增大[2]。热轧板存在这种粗细不均的珠光体组织缺陷遗传至冷轧板,造成冷轧钢板的塑性降低,硬度差异化,最终在后期加工受力的情况下,因应变不同产生应力集中而导致裂纹的产生。

结束语

综合分析,造成65Mn冷硬钢带绕卷弹簧断裂的主要原因为热轧钢带组织不均匀,局部存在较细小的珠光体。而细小珠光体硬度高、塑性差,在后期较大塑性变形过程中,在局部硬度偏高处或夹杂物位置因应变不同发生应力集中产生裂纹,沿晶界扩展而发生断裂。

针对此现象,建议生产中提高钢水的纯净度,轧制过程中适当降低轧后冷却速率,优化轧后缓冷工艺,防止因异常冷却而出现的不良组织。

[1]赵志业. 金属塑性变形与轧制理论(第二版). 北京:冶金工业出版社,1980.

[2]刘宗昌,任慧平,宋义全,等. 金属固态相变教程(第二版). 北京:冶金工业出版社,2011.