输变电杆塔设备监造质量控制要点

龚细根

(国网江西省电力物资公司,江西南昌 330077)

0 引言

为督促、协助制造单位保证设备材料的制造质量和生产进度,认真把好质量关,努力消灭常见性、多发性、重复性质量问题,控制进度节点,使之按期提供合格产品,国家电网公司对500 kV及以上输电线路工程所需的杆塔实施驻厂监造。根据近几年的驻厂监造经验,了解杆塔设备的质量特点,对实施输变电杆塔设备制造过程监造十分必要。

1 输变电杆塔设备的质量特点

1.1 类型多而复杂

输变电杆塔工程由于线路路径地形复杂,以及环保要求:线路工程全方位采用高低腿,使得线路工程的塔型种类多,结构组成复杂。因此类型多而复杂就成为输变电杆塔工程设备质量的特点之一。

1.2 质量影响因素多而且波动性大

设备的质量影响因素多,就质量形成阶段而言,每一环节、每一步都会直接或间接地影响到设备的质量,就拿整个过程中最重要的部分——制造阶段来说,影响因素就可能有人员、机器设备(包括检查、测量和试验设备)、材料、制造工艺、试验方法和环境(温度、湿度、清洁度、天气情况)等,足以说明影响因素之多。

1.3 质量问题的隐蔽性

杆塔工程中每个塔型往往包含了各种不同类型、不同结构尺寸的零部件。杆塔零部件加工图,是根据设计图通过放样转化而来,零部件图的正确性很大程度上取决于放样人员的个人经验,同时过程质量、组装质量有时会出现漏检的可能性,在杆塔最后安装时这些加工质量才会暴露出来。有些质量问题,需要进行破坏性试验才能暴露出来,如有些原材料内部缺陷、焊接、镀锌等特殊工艺过程质量缺陷。针对这些质量问题的隐蔽性只有强化对过程的质量控制来解决,对特殊工艺过程的人员素质、机械装备、工序加工方法等全过程要严格加以控制,以防止隐蔽性质量问题的发生。

1.4 质量问题不易处理

输变电杆塔工程往往批量大、重量多,一旦出现质量问题返修或返工难度大,而且消耗大量的人力、物力和财力,所以输变电杆塔工程设备的质量问题必须在产品形成过程中加以解决,如果在施工安装过程中还存在质量问题,会引起合同各方之间责任追究和索赔等纠纷。

1.5 协作的广泛性

输变电杆塔设备是社会协作的产品,一般产品最终出厂,要求业主或其委托单位、设计单位、监理单位、监造单位、原材料生产及供应单位、产品制造厂家、紧固件配套厂家等,共同协作。

2 监造工作流程及监造方式

2.1 监造工作流程

2.1.1 监造前的准备

熟悉设备图纸、技术标准、制造工艺以及设备供货合同中的有关规定。

2.1.2 编制监造实施细则

根据国家电网公司的《设备监造大纲》编制《设备监造实施细则》,经总监造工程师审核报送委托人批准和备案。

2.1.3 核查质保体系

核查制造单位提供的生产计划和有关质量体系,并提出核查意见。

2.1.4 核实生产能力

核实制造单位主要分包方的资质情况、实际生产能力和质量管理体系是否符合设备供货合同的要求。

2.1.5 确认各项检验计划

熟悉制造单位的检验计划和检验、试验要求,确认各制造阶段检验、试验的时间、内容、方法、标准以及检测手段。

2.1.6 确认生产工艺

对设备制造过程中拟采用的重大新技术、新材料、新工艺的鉴定和试验报告进行审核,签署意见,并通知委托人予以确认。

2.1.7 查验有关人员资质

查验主要零件的生产工艺设备、操作规程和有关人员的上岗资格,并对设备制造和装配场所的环境进行查验。

2.1.8 查验主要原材料质量证明

对制造设备的主要原材料、外购配套件、毛坯件的证明文件及检验报告和外协加工件、委托加工材料的质量证明以及制造单位提交的检验资料进行查验。

2.1.9 监督制造过程

对设备制造过程进行监督和抽查,深入生产场地对所监造设备进行巡回检查,对主要及关键零部件的制造质量和制造工序进行检查与确认。

2.1.10 监督过程检验

监造人员应按制造单位检验计划和相应标准、规范的要求,监督设备制造过程的检验工作,并对检验结果进行确认。如发现检验结果不符合规定,应及时通知制造单位进行整改、返工或返修;对当场无法处理的质量问题,监造人员应书面通知制造单位。要求暂停该部件转入下道工序或出厂,并要求制造单位处理;当发现重大质量问题时,必须立即向制造单位出具书面停工通知,并及时报告委托人。

2.1.11 监督整体试验

监督制造单位的设备装配和整体试验等过程。

2.1.12 编写监造总结

设备监造工作结束后,编写设备监造工作总结,整理监造工作的有关资料、记录等文件,一并提交给委托人。

2.2 监造方式

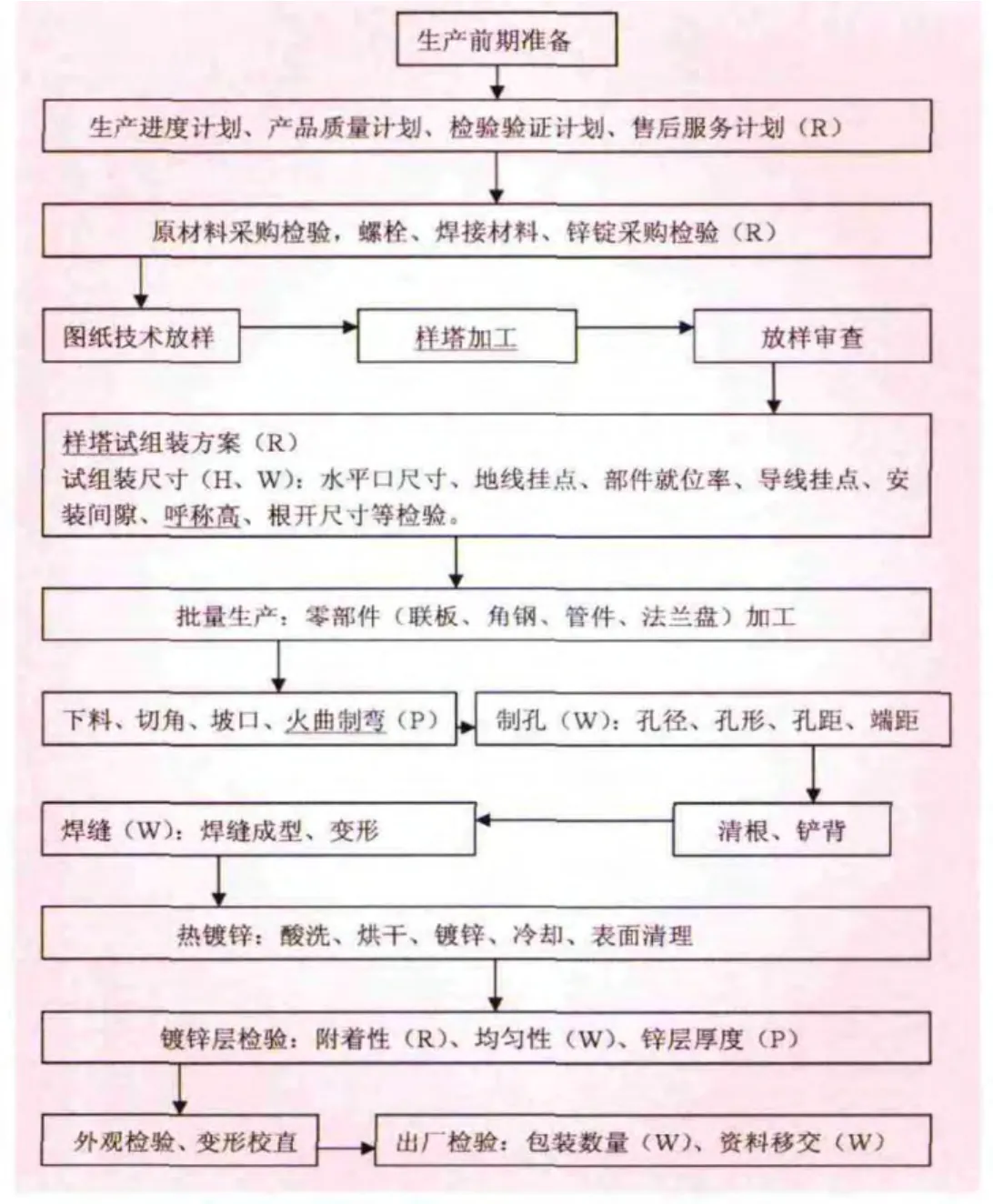

2.2.1 文件见证(R)

由监造人员查阅制造厂的计划,检验、实验记录、原材料质量证明等文件。

图1 杆塔监造流程

2.2.2 现场见证(W)

由监造人员在现场,对复杂、关键的工序、测试、试验等质量控制点进行旁站见证。

2.2.3 停工待检(H)

某些项目必须有用户代表或用户委托的监造人员在现场进行,如重要工序节点、关键的试验验收点,其结果需用户或委托的监造人员进行确认并签字后,才能转入下道工序。

2.2.4 日常巡检(P)

某些项目应由监造人员按生产进度每日巡视,如加工人员执行工艺规程情况、工序质量状况、各种程序文件的贯彻情况、零部件的加工及组装试验状况、不合格品的处置情况、包装和设备的发运情况进行巡检。

监造人员在监造过程中应根据指定的监造方式及具体的监造要点与制造厂共同把好质量关,在见证点见证完后要及时填写相关质量见证单,并双方签字。

3 监造质量控制要点

3.1 文件见证

3.1.1 质量保证文件见证

监造人员应检查制造厂家的“质量保证计划”、“检验验证计划”、“生产进度计划”及“售后服务计划”,还应检查制造厂家质量保证体系的建立和运行有效性。

质量保证计划包括:生产能力、工艺技术、资源配置、特殊措施和先进技术应用、质量控制技术验证活动;采购、包装、交付、服务、生产设备管理、测试设备和计量管理内容。产品质量管理计划编制内容应满足合同规定及用户的要求,明确为达到所要求的质量而采取的控制手段、工艺、设备、工装、资源和技能。

检验验证计划:是制造方以生产全过程的关键工序、关键点、关键部位为检验重点,其中应包括的内容为:原材料进货检验计划;外观、尺寸、机械性能、化学成分;放样;钢管、杆件、连接板的样板尺寸检验计划;零部件抽检方案及几何尺寸检验计划;组焊件质量检验计划;镀锌件抽检方案及镀锌质量检验计划;

试组装要求与检验计划;包装质量抽检方案与检验计划。

生产进度计划:制造厂家应根据产品供货明细表以及交货时间要求指定详细的供货计划。

售后服务计划:制造厂家应根据实际情况,按合同要求编制详细可行的售后服务计划。

3.1.2 生产设备、检验设备与技术资源条件见证

保证设备能力的有效性。检查生产设备、检测设备的配备情况是否符合要求,生产工艺是否成熟、检测程序是否规范、设备是否在有效的鉴定期内使用。

检查技术人员的符合性。对特种作业人员需要取得合格证后方能进行作业,如:焊接操作人员、检验检测人员应持证上岗。

3.1.3 原材料质量证明及进厂检验见证

检查工程所有使用原材料(钢材、锌锭和焊接材料)的出厂质量证明书,制造厂家的进厂复检记录。原材料的复检记录应包括:材料的机械性能、化学成分分析。并应将复检记录与原材料质量证明书对应,并在原材料质量证明书上对所使用的材料条款进行标示出:工程所使用的钢材的炉批号和重量,以及所对应的复检记录。

3.2 现场见证(W)

3.2.1 生产过程中的关键工序见证

监造人员应对生产过程的关键工序、关键结构点(支撑节点、连接节点、梁柱的拼接节点等)实施质量监督、检查,对检查中发现的问题出具监造通知单,要求生产厂家立即进行整改,整改后应复查并作好记录。

3.2.2 放样、材料代用、设计变更见证

制造厂家的放样过程主要是,根据设计图纸及相应规范规程要求绘制出加工祥图。应着重检查主材连接、大节点及挂线点、本体与配套设备及基础的衔接。放样图纸的绘制要特别注意考虑焊接件收缩对结构的影响。

放样过程中对图中的材料需要代用,或需要对图纸进行结构局部修改,制造厂家应以《工程联系单》的书面形式向设计单位提出申请,待设计单位修改、业主代表批复后方能实施。

监造人员应检查“设计变更”在放样图中的落实情况,以保证设计的完整性。

3.2.3 零部件加工关键工序见证

对制造工艺中的切割下料、制弯及开合角、制孔、钢印标记、组焊、焊接、焊缝探伤、镀锌、矫直(含黑件及白件)等关键工序的加工,应按照标准GB/T2694-2010、SDZ025-87、DL/T646-2012,对加工的产品零部件,采取抽查的方法,进行监督检验并作好记录。

3.3 停工待检(H)

3.3.1 试拼与试组装的要求和见证

在零部件加工完后,应按图纸进行试组装,以检查孔的位置、构件安装的正确性,并校验本体的各控制尺寸、衔接尺寸和安装尺寸的正确性和安装适宜性。试装检验孔的位置正确性时,应用量规进行。铁塔的试组装过程中发现有安装不适的地方应查明原因,不得强行组装。

试拼与试组装时应有用户代表、监造及相关单位人员参加,共同见证检验,经检验合格后,方可投入批量生产。

3.4 日常巡检(P)

3.4.1 标志、包装、贮存、运输

制造厂家应按合同要求,对货物的标志、包装、贮存、运输到合同交货地负责。标志应清晰、正确,起吊位置清楚;外包装标志应标明制造厂家的信息、项目名称、合同号、货物品种和数量、净重和毛重、到达的目的地以及其他必要的信息。包装应按合同要求,制造厂的包装方法必须保证:包装应有足够的强度,能在短途搬运、货物贮存和装车、装船中承受较大冲击而不会散包;货物应以任何运输过程中都能保护货物不受到损坏的方式而设计和包装,做到包装整齐、牢固不松动,并应防止防腐涂层、涂料受到损坏;在货物交付时应有包装清单,包装单元内包装物应与包装清单相符。贮存场地应平整;产品应按规格、类别、等级等分别堆放;产品堆放地点应保证周围无腐蚀性化学药品。产品运输时,包装件应捆绑牢固,易擦伤部位用麻布等软物包扎,吊装时应用尼龙绳,杆塔部件发运时的凸出部分在装车、运输和装卸时,应将其妥善固定,以免发生变形。运输中应注意装、卸,不能损坏包装或使产品变形、损坏。以上具体内容参照GB/T2694-2010,或业主要求执行。

3.4.2 外购紧固件质量控制

监造人员应检查紧固件采购,是否在经评审合格的供应商中购置,检查相关评审资料;检查紧固件采购生产厂家的产品出厂质量证明、制造厂进货复检记录;检查紧固件的外观质量,并检查其实际尺寸。必要时,监造人员应对供应商紧固件的质量复检进行旁站见证,包括供应商委托第三方检测的旁站见证。

3.5 编写监造总结

3.5.1 收集技术等相关资料

制造厂家应按照合同规定提交与工程监造有关的完整准确的交付资料,供监造方完成监造总结,交付的资料应包括:质量保证计划、检验验证计划、进度控制计划、售后服务计划;产品供货明细表;质量见证单;原材料原始质量证明及复检报告;工程原材料使用情况汇总表;设计变更联系单;焊接工艺评定报告;零部件检验记录、组焊件检验记录;试组装检验报告;镀锌检验记录;螺栓检验记录。

3.5.2 编写监造总结

监造人员根据现场监造结果资料、厂家提交的各种交付资料,整理并编写监造工作总结。监造工作总结经向总监审定后出版并向用户提交四份,监造单位留存一份。

4 结束语

本文根据输变电工程杆塔设备的质量特点,对该产品的监造要点和质量控制方法进行了叙述,可以使业主、制造厂家以及参与项目工程的单位能更好地了解设备监造的工作流程、方式、方法及相关要求,以便使各参与方能更好地协调、合作,控制产品的出厂质量,为保证工程设备质量奠定基础。

[1]国家能源局.输电线路铁塔制图和构造规定[S].2010.

[2]国家电网公司.钢管塔监造作业规范[M].北京:中国电力出版社,2011.

[3]国家电网公司.角钢塔监造作业规范[M].北京:中国电力出版社,2011.

[4]国家电网公司物资部.特高压输电线路工程钢管塔供应商技术资格条件[S].2012.

[5]国家电网公司物资部.电网设备及材料质量管控重点措施[M].北京:中国电力出版社,2012.

[6]国家电网公司物资部.物资质量管理工作手册[M].北京:中国电力出版社,2013.