氯乙烯生产工艺探讨

薛丽婷上海华谊工程有限公司 上海200120

氯乙烯的生产方法有电石乙炔法、乙烯氧氯化法、乙烯直接氯化法等。电石法在国内氯乙烯生产工艺中占主导地位。本文主要探讨乙炔法氯乙烯的生产工艺。

氯乙烯装置吸收近年来乙炔法氯乙烯的技术改进成果,选择改良传统合成转化技术,利用经分别干燥处理的乙炔和氯化氢原料气,按设定比例混合后,通过一段、二段反应器反应生成氯乙烯,反应过程中放出的热量,通过冷剂庚烷气化移热。采用专有技术反应器,提高了生产能力,单台反应器生产强度高,节省了设备投资,节约了占地面积。由于庚烷冷剂的气化潜热较大,容易控制反应温度,催化剂不易升华,所以消耗低。同时避免了国内传统工艺用水移热导致设备腐蚀的潜在危险,有效地防止催化剂结块,保证生产顺利稳定地运行。来自反应器的合成气经净化、压缩、冷凝、精馏,得到氯乙烯成品。精馏尾气采用变压吸附技术回收尾气中的VCM、乙炔和氢气等,降低了原料和动力消耗,有利于环境保护,尾气达标排放。

1 氯乙烯工艺流程与特点

1.1 装置组成

氯乙烯装置由原料处理单元,VCM合成单元,VCM净化、压缩单元,VCM冷凝、精馏单元,尾气及废水处理单元和罐区单元组成。

1.2 工艺流程与特点

1.2.1 工艺流程

(1)原料处理单元

氯化氢进入氯化氢深冷器,由-35℃的冷冻盐水冷至-13℃,进入盐酸分离器和氯化氢除雾器,除去冷凝盐酸后进入干燥预热器,用热水加热到20℃,依次进入一段干燥塔、二段干燥塔、三段干燥塔与98%硫酸逆流接触,经硫酸除雾器除去夹带硫酸,将氯化氢干燥至含水量100ppm以下,送至混合器。盐酸分离器和氯化氢除雾器分离下来的盐酸进入废酸槽,由废酸泵送入副产盐酸槽。

98 %的硫酸先进入98%硫酸罐,再由98%硫酸泵送至硫酸除雾器下部,通过溢流先后进入三段干燥塔、二段干燥塔、一段干燥塔,最后溢流到废硫酸罐,由废硫酸泵送出。三台干燥塔中的硫酸通过各自的循环泵进行循环。废硫酸可以送至罐区外销。

乙炔气进入乙炔冷却塔,冷却后经乙炔气除雾器除去水分后至乙炔干燥塔干燥,干燥采用变温吸附工艺,将乙炔干燥至含水量50ppm以下,至混合器。

乙炔气除雾器分离出的水分进入乙炔冷却塔底部,通过乙炔凝液泵送至VCM净化和压缩单元作为配置稀碱液(供碱洗塔使用)的补充水,乙炔干燥塔采用循环氮气进行再生。

干燥氯化氢与干燥乙炔通过流量控制回路按一定的比例进入混合器混合,经混合气预热器用蒸汽加热到100℃,送至VCM合成单元。

(2)VCM合成单元

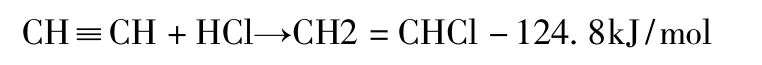

乙炔和氯化氢生成氯乙烯的反应在氯化汞触媒(活性炭为载体)存在下进行。反应方程式为:

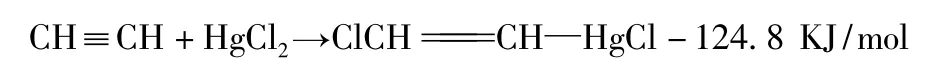

上述反应分为五个步骤进行:① 外扩散:乙炔、氯化氢向活性炭外表面扩散;②内扩散:乙炔、氯化氢通过活性炭的微孔向内表面扩散;③表面反应:乙炔、氯化氢加成反应;④ 内扩散:氯乙烯通过活性炭的微孔向外表面扩散;⑤外扩散:氯乙烯通过活性炭外表面向气流扩散。C2H2首先与触媒HgCl2生成络合物(氯乙烯氯汞):

中间化合物很不稳定,遇到氯化氢立即分解为氯乙烯:

经过预热的乙炔和氯化氢混合气依次通过一段反应器和二段反应器,反应生成氯乙烯气体。反应是放热反应,反应热由冷剂蒸发移走,反应器中蒸发的冷剂进入反应器冷剂冷凝器,被循环热水冷凝后再循环返回反应器。通过调节热水流量来调节冷剂冷凝压力,进而控制反应器温度。反应温度控制在100~160℃。

正常补充的冷剂由反应器冷剂罐通过反应器冷剂泵加压,分别送至每台反应器。

反应器通过各自的冷剂液位罐来控制液位,即通过调节反应器中的冷剂返回量来控制反应器冷剂液位。返回的冷剂汇合在一条总管中,回到反应器冷剂罐,构成一定比例冷剂在系统内的大循环。

反应器冷剂冷凝器出来的高温热水返回到热水槽中,由精馏热水泵送到低沸塔和高沸塔的再沸器,作为热源使用。再沸器中返回的低温热水进入另一个热水槽中,由反应冷剂热水泵加压并经热水冷却器冷却至一定温度后,送至反应器冷剂冷凝器循环使用。

通过水环真空泵产生真空,抽出反应器中废催化剂,抽出的催化剂经催化剂旋风分离器和催化剂袋滤器两级分离,分离出的催化剂经旋转阀装入废催化剂桶中。输送空气经过滤器除去细粉尘,由水环真空泵排放至大气。

(3)VCM净化、压缩单元

来自二段反应器的粗氯乙烯气,先通过除汞器由活性炭吸附其中的汞,再进入反应气冷却器经循环水冷却至45℃。冷却后的粗氯乙烯气依次进入降膜吸收器和水洗塔,吸收未转化的氯化氢,然后至碱洗塔,用10%~15%的碱液循环洗涤,除去其中残留的微量HCL、CO2及其它的酸性组分。再经机前冷却器用5℃冷冻水冷却至10℃,进入机前分离器除雾,通过氯乙烯压缩机加压至0.75MPa(A),经机后冷却器冷却至50℃,送至VCM精馏单元。碱洗塔出口连接氯乙烯气柜,用来缓冲粗氯乙烯气及稳定压缩机入口压力。

降膜吸收器产出的约30%浓盐酸进入副产盐酸槽,用泵送至盐酸脱吸装置,脱吸出的氯化氢送至原料处理单元氯化氢总管,浓度约20%的稀酸返回到稀酸槽,水洗塔底部的稀酸也返回到稀酸槽,稀酸经冷却后送至降膜吸收器和水洗塔吸收氯化氢,循环使用。

碱洗塔产生的废碱液送至含汞废水处理系统处理。

(4)VCM精馏单元

经压缩冷却后的粗氯乙烯气进入两台并联的一段全凝器,用冷冻水(或循环水)冷却到约40℃,使大部分粗氯乙烯冷凝。未凝气进入二段全凝器用5℃冷冻水冷却至15℃,进一步冷凝其中所含的氯乙烯。两级冷凝后的未凝尾气,在尾气冷凝器中用-35℃的冷冻盐水冷至-25℃后,深冷分离出的尾气送变压吸附单元回收其中的氯乙烯、乙炔及氢气。

由一段全凝器和二段全凝器中冷凝的液体粗氯乙烯汇集于粗氯乙烯缓冲罐,利用氯乙烯与水的重度差先分层除水,再经聚结器进一步脱除游离水。除水后的粗氯乙烯经低沸塔进料泵送至粗氯乙烯干燥器,通过固碱进一步干燥除水,进入低沸塔,以脱除其中所含的乙炔和轻组份。低沸塔的蒸出物由塔顶送至低沸塔冷凝器,冷凝液返回低沸塔,未凝气与来自一、二段全凝器的未凝尾气汇合一并送入尾气冷凝器。低沸塔的操作压力约为0.66MPa(A)。

来自低沸塔塔釜的粗氯乙烯通过高沸塔进料泵进入高沸塔,以分离除去1,1-二氯乙烷等高沸物。高沸塔的操作压力约为0.56MPa(A)。塔顶蒸出的氯乙烯纯度为99.9%(wt)。经成品冷凝器用5℃冷冻水冷凝,凝液送入高沸塔回流罐,再通过高沸塔回流泵,一部分作为回流送至高沸塔上部,其余部分经精氯乙烯干燥器固碱除水,取样分析合格后送至氯乙烯成品贮罐。从高沸塔塔釜排出的残液主要由氯乙烯、1,1-二氯乙烷及其它高沸物组成,被送至回收塔回收其中的氯乙烯。回收塔塔顶设部分冷凝器,凝液作为回流返回塔顶,未凝的回收氯乙烯气体送氯乙烯气柜。塔釜高沸物经重组份冷却器冷却至40℃,送至罐区残液槽装车外销。

1.2.2 流程特点

(1)原料处理严格:乙炔采用变温吸附干燥、氯化氢采用浓硫酸干燥,可有效降低原料气中的水份含量,防止催化剂结块,保持催化剂处于良好状态,保证反应器的正常运行,节省冷量。此外,含水量低还有助于减少设备腐蚀和副产物的生成。

(2)采用专有技术高性能反应器,该反应器结构合理,具有生产强度大、使用寿命长、转化率高、触媒利用完全、生产过程中无需翻动触媒等特点。空速(通过单位体积催化剂的乙炔量)超过国内水平一倍以上,采用庚烷冷却,避免了水冷时存在的水渗漏危险(渗漏的水与原料中的氯化氢生成强腐蚀剂盐酸,腐蚀反应器),对于保证装置的正常生产具有重要意义。而且,通过对庚烷蒸发压力的控制,能对反应温度进行自动控制。

(3)采用低汞触媒作为反应催化剂,降低了汞升华损失,减轻环境污染。

(4)庚烷先蒸发移走反应热,再通过与热水换热冷凝后返回反应器,被加热的热水用作低沸塔、精馏塔再沸器热源,反应热得到了充分利用,节省了蒸汽。

(5)对副产盐酸进行脱吸处理,可回收大部分未反应的氯化氢。

(6)对精馏尾气采用变压吸附二级处理,不仅废气达标排放,而且回收了其中的氯乙烯、乙炔及氢气,具有一定的经济效益。

(7)对含汞污水处理严格,处理后的废水含汞量低于0.005mg/l。废水含汞量达到国家规定的车间排放标准。

2 三废治理及环境保护

2.1 废气

(1)原料气氯化氢和乙炔均经严格的干燥处理,可防止催化剂结块、减少催化剂翻动作业,减少汞升华对环境污染。

(2)本装置对精馏尾气采用变压吸附技术,处理后的尾气氯乙烯含量≤36mg/Nm3,达到国家规定的排放标准。

(3)更换催化剂时,采用真空抽吸从反应器的列管中抽出催化剂,经催化剂旋风分离器、袋式过滤器两级分离,水环真空泵排放空气高空排入大气,分离出的催化剂装桶送制造厂回收汞,从而防止催化剂流失和排放气中催化剂粉尘对环境的污染。

(4)为了达到安全生产、保护环境的目的,在可能产生可燃和有毒气体的场所设有固定的有毒和可燃气体报警检测设施,并安装有防爆膜、安全阀、放空阀等安全设施以防超压。

2.2 废液

(1)为了减轻含汞废水对环境的影响,本装置设有含汞废水处理系统,含汞废水包括碱洗塔产生的废碱液及汞污染区的设备、地面冲洗水,初期污染雨水等用泵送到汞处理系统进行脱汞,使废水中的汞转化成不溶性汞盐,再经压滤、汽提、吸附,使废水中汞含量<0.005mg/l,氯乙烯含量<2mg/l,达到车间废水处理排放标准后,再由废水泵送至全厂污水处理站作进一步处理。过滤出的含汞渣浆装桶和废催化剂一同送具备相应资质的厂家回收处理。

(2)精馏塔排出的高沸残液(主要含1,1-二氯乙烷)送罐区装车外运出售。

(3)非含汞废水在装置内中和处理后,送废水处理站处理。

(4)装置内水洗产生的副产盐酸通过盐酸脱吸系统回收未反应的氯化氢。脱吸后的稀酸循环使用,从而实现副产盐酸的零排放。

2.3 废渣

本装置反应器排出的含汞废催化剂、含汞污水处理系统排出的含汞废渣、含汞活性炭吸附剂均送具备相应资质的厂家回收处理,乙炔干燥塔废弃的3A分子筛送渣场填埋。

2.4 主要节能措施

氯乙烯合成是放热反应,采用庚烷蒸发移热,庚烷蒸气通过热水循环换热来冷凝,吸热后的热水作为干燥预热器、低沸塔、氯乙烯精馏塔的加热热源,同时也节省了循环热水冷却所需要的冷却水量。精馏塔采用热水加热,和蒸汽直接加热相比,可避免因过热造成氯化物碳化结焦,不仅节能同时也改善了生产工艺。

2.5 尾气及废水处理单元

来自尾气冷凝器的尾气,经尾气变压吸附系统处理,回收氯乙烯、乙炔及氢气。I段变压吸附系统回收的含氯乙烯、乙炔的解吸气经过解吸气碱洗塔用10%~15%的碱液循环洗涤,进一步脱除CO2后,返回至原料处理单元乙炔冷却塔,重新进入VCM合成单元;含氢尾气继续进入II段变压吸附尾气制氢系统回收氢气,氢气回收率85%以上,回收氢气纯度达到99.9%以上,乙炔含量在10ppm以下。尾气达标排放,氯乙烯含量≤36mg/l,达到国家规定的排放标准。

解吸气碱洗塔产生的废碱液送至含汞废水处理系统处理。

放空气汇集到总管后经气液分离器、水封槽进入排放筒集中排放,放空管设置氮气连续吹扫。

含汞废水主要来自VCM净化、压缩单元碱洗塔的废碱液以及VCM合成单元反应区域的废水,废水由泵送至含汞废水处理系统处理,采用批处理方式操作。收集于汞处理槽的含汞废水经中和后,加入硫化钠或硫氢化钠生成不溶性的硫化汞,加入絮凝剂等沉淀、助滤,通过汞过滤器过滤,滤液含汞量取样分析合格(含汞量<0.005mg/l)后,送至蓄水槽。过滤出的含汞渣浆装桶送具备相应资质的厂家回收处理。

蓄水槽中的废水通过蓄水槽泵经废水加热器送到废水汽提塔,用蒸汽进行汽提,回收水中溶解的乙炔和氯乙烯,汽提气体经汽提塔冷凝器冷凝后送至VCM气柜。塔底废水经废水冷却器冷却后,通过废水输送泵送至废水除汞器活性炭吸附除汞,再次取样合格后,排至废水处理站处理。废水中汞含量<0.005mg/l,氯乙烯含量<2mg/l。

来自非含汞区的废水在废水池集中,送废水处理站处理。

3 结语

近年来电石法PVC生产运行情况表明,该工艺方法适合国情,其自身优势主要表现在:

(1)氯乙烯生产新工艺采用专有技术反应器,提高了生产能力,延长了催化剂的使用寿命,单台反应器生产强度高,节省了设备投资,节约了占地面积。该工艺处于世界领先地位。

(2)采用低汞催化剂,其优点是转化率高,选择性好,阻力小,通量大,使用寿命长,损失少,减少对环境的污染。

(3)采用庚烷循环冷却散热,反应温度容易控制,反应过程平稳,副反应少,原材料消耗低。

(4)三废处理严格,环境污染小。

(5)生产过程中采用DCS监控,操作简单、精确、安全、可靠,自动化控制水平高。

(6)催化剂卸出采用真空抽吸、旋风过滤等工艺,操作环境好,劳动强度低,有利于工人的身体健康和环境保护[4]。

1 何 霖,谭亚南,韩 伟.乙炔法生产氯乙烯工业研究进展[J].化学工业与工程技术,2013,(3):61-65.

2 周 军.中国电石法聚氯乙烯发展的深度思考[J].中国氯碱,2013,(4):1-4.

3 包积福,夏鹏忠,马文娟.氯乙烯生产工艺技术改进探讨[J].化工管理,2013,(24):224.

4 吴玉初,刘大军,王宏义,.氯乙烯生产新工艺简介 [J].聚氯乙烯,2008,(12):5-9.