潜油电泵系统效率分析

卢晓云

(大庆油田装备制造集团抽油机分公司研究所,黑龙江 大庆 163318)

0 引 言

当油田投入开发以后,随着不断开采,地下情况处于运动和变化之中,这些变化又通过生产井的油、气、水产量和压力的变化反映出来。

当油井使用潜油电泵采油时,及时掌握和分析潜油电泵井的变化规律,研究油、气、水在油层中的运动规律和分布情况,对于保持油井稳产是很重要的。

并且通过对大量潜油电泵井的各种变化进行综合分析,为油田大批量使用潜油电泵采油提供准确的资料和依据。

1 系统效率计算与测试

1.1 系统效率的分解

潜油电泵在运行过程中,其各组成部分都有能量损失,系统效率η可用下式进行表示:

式中:P1——变压器输入功率,kW;

P2——变压器输出功率,kW;

P3——控制柜输出功率,kW;

P4——电缆输出功率,kW;

P5——电机输出功率,kW;

P6——保护器输出功率,kW;

P7——潜油泵输入功率,kW;

P8——潜油泵输出功率,kW;

P9——潜油电泵系统的有效功率,kW;

η1——变压器效率;

η2——控制柜效率;

η3——电缆效率;

η4——电机效率;

η5——保护器效率;

η6——分离器效率;

η7——潜油泵效率;

η8——管柱效率。

1.2 测试参数与计算公式[1-3]

潜油电泵的输出功率P9(有效功率)等于潜油电泵的输入功率P1与各部分功率损耗ΔPi之差,即

1.2.1 变压器功率损耗ΔP1

用标准电度表测变压器输入功率P1,用功率表测输出功率P2,便可得到变压器的功率损耗ΔP1。

用电度表测量时,其输入功率为:

式中:n——电度表所转圈数;

Kc——电流互感器变比;

Kv——电压互感器变比;

C——电度表常数;

t——转n圈所用时间。

用功率表测量输出功率为:

式中:n1——功率表1的显示格数;

n2——功率表2的显示格数;

f——单位格数的功率,kW。

变压器的功率损耗为:

变压器的效率为:

1.2.2 控制柜功率损耗ΔP2

变压器的输出功率为控制柜的输入功率,用功率表测出其输出功率P3,则控制柜的功率损耗为:

其效率为:

1.2.3 电缆功率损耗ΔP3

电缆功率损耗可用间接方法测试,用万用表测量电阻,用下式进行计算:

式中:I——电缆工作电流,A;

R——电缆电阻,Ω。

控制柜输出功率为电缆输入功率减去电缆功率损耗,便是电缆输出功率P4,即

则效率为:

1.2.4 电机和保护器功率损耗ΔP4+5

电缆输出功率为电机输入功率,由于结构原因只能将电机和保护器一起测量,用下式计算其功率损耗:

式中:ΔP6——分离器功率损耗,kW;

ΔP7——潜油泵功率损耗,kW;

ΔP9——系统有效功率,kW。

则效率为:

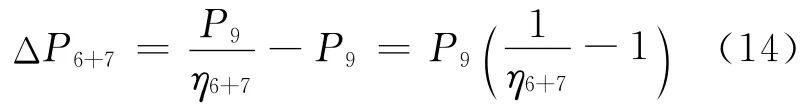

1.2.5 分离器和潜油泵功率损耗ΔP6+7

用水泵效率测试仪器测取潜油泵的效率η6+7,则分离器和潜油泵的功率损耗为:

其中P9可用下式进行计算:

式中:Q——油井产液量,m3/s;

H——油井总动压头,m;

ρ——液体密度,kg/m3;

g——额外重力加速度,g=9.8m/s2。

1.2.6 潜油电泵井系统总效率

潜油电泵井系统总效率为:

1.3 系统效率测试

潜油电泵系统效率测试分室内分解测试和生产井系统效率测试两部分。由于潜油电泵系统的结构特点,分解测试中将系统分解为变压器、控制柜、电缆、电机与保护器、分离器与潜油泵等部分,测试不同工况下各个部分的能耗。测试部位的仪器仪表连接如图1所示[4]。

图1 潜油电泵系统效率测试仪器仪表连接示意图

2 系统效率分析

2.1 系统组成部件损耗分析[5-7]

根据潜油电泵系统的组成情况,可以把潜油电泵系统的功率损失分为7个部分,即:变压器损失ΔP1、控制柜损失ΔP2、电缆损失ΔP3、电机损失ΔP4、保护器损失ΔP5、分离器损失ΔP6和潜油泵损失ΔP7。

2.1.1 变压器损失ΔP1

变压器损失分为铁损和铜损,这两项损失又都包含基本损失和附加损失。一般情况下,变压器损失占系统总损失的比例较小。中小型变压器的效率一般应在95%~98%之间。

2.1.2 控制柜损失ΔP2

控制柜损失主要是部分电气元件的发热损失、控制变压器的铁损和铜损以及中心控制器的损耗等。控制柜损耗很小,一般不超过1kW,效率在99%左右。

2.1.3 电缆损失ΔP3

当电流和电压一定时,电缆损失与电缆的截面积及长度有关。

2.1.4 电机损失ΔP4

电机损失包括定子铜损、转子铜损、主磁通在定子铁芯中产生的铁损、轴承摩擦损失和通风损失等。

一般来讲,电机的最大效率在额定功率的70%~100%这一范围内。额定负载时,潜油电机的效率在75%~94%之间,容量越大,效率一般越高。

2.1.5 保护器损失ΔP5

保护器的能量损失主要是机械摩擦损失,对于一定型号规格的保护器来讲,其损耗基本为一定值。

2.1.6 分离器损失ΔP6

分离器损失由水力损失、容积损失和机械摩擦损失等组成。这部分功率损失占总损失的比例较小,效率一般为95%。

2.1.7 潜油泵损失ΔP7

离心泵损失由机械损失、水力损失和容积损失3部分组成。

机械损失包括两部分:一是泵内轴套与轴承、叶轮径向扶正部位与导壳的机械摩擦损失,这部分损失与泵的机械设计有关;二是叶轮在泵内液体中高速旋转时,叶轮表面与液体的摩擦阻力损失,这部分损失与叶轮的直径及表面粗糙度有关。

水力损失也包括两部分:一是流道部分的沿程阻力损失和局部损失,主要与流道部分的结构和流体粘度有关;二是液体进入叶导轮时的冲击损失,主要由于液体的水力角和结构不一致所造成的。

容积损失主要是由于高压液体通过叶轮与导壳间的间隙形成的环流所造成,这部分损失将降低泵的理论排量。

2.2 技术管理对系统效率的影响

油井供液能力与潜油电泵的排量、扬程匹配不合理,将导致潜油电泵长期在泵最佳排量范围外工作,这种现象将会使潜油电泵在低效率工况下运行。要改变潜油电泵井的这种低效率工作状况,应加强技术管理:

1)对于检泵井及新转抽井,应根据实际情况重新进行优化设计,包括泵的额定排量、扬程、泵挂深度及液面深度、油压等参数的优化设计。

2)对于正在运行的潜油电泵井,应优化潜油电泵的运行参数,以保证潜油电泵机组始终处于高效区工作。

2.3 运行参数对系统效率的影响[8]

潜油电泵井系统效率现场测试结果明细见表1。

根据表1中的测试结果可以看出,潜油电泵的最高效率点偏离泵的最高效率点,并处于额定排量右侧。该井潜油电泵的额定排量(最高效率点)为320m3/d,额定扬程为1 000m,下泵深度为1 064.1m。

理论上讲,潜油电泵的最高效率点应在320m3/d附近。而实测结果表明,该井潜油电泵系统的最高效率点在376m3/d、有效扬程为763m的工况点上,此工况点的系统效率为39%,其它各点均低于此值。从测试结果也可以看出,在泵最高效率点以右的高效工作区内,随泵排量的增大,系统效率增大,当产量增加超过高效区以后,随着产量的增加,系统效率降低。

根据表1,当油压在1.8MPa时,系统效率达到最高点,当油压低于或高于此值时,随着油压的下降或上升,系统效率都呈下降趋势。由此可见,在一定范围内,可以通过改变油压(调节油嘴的大小)使系统效率达到最高。

3 提高系统效率的措施[9-10]

3.1 潜油电泵井优化设计及参数优选

首先,采用科学的潜油电泵选择方法,根据油井生产数据,进行潜油电泵设备的选择配套。其次,要求在潜油电泵井生产过程中,根据油井的实际生产情况和地下情况的变化,对潜油电泵井的运行参数,如运行频率、油嘴尺寸等进行调整,使潜油电泵的运行和油井的生产在最佳状况进行。

3.2 提升潜油电泵的性能

随着科学技术的不断进步,新技术、新工艺和新材料的应用,潜油电泵设备的性能指标将不断得到提高。如叶导轮的单级扬程和效率进一步提高,各种损耗逐步下降;高性能潜油电机的研制成功,将会大大提高功率因数和效率。由于提高了潜油电泵设备的整体性能,必然会较大幅度地降低整个系统的能耗,从而提高潜油电泵井的系统效率。

3.3 加强科学管理

加强潜油电泵井的科学管理,不断提高管理水平,是提高潜油电泵井系统效率的主要措施之一。同时,加强和应用潜油电泵采油工艺技术,最大限度地消除各种因素对潜油电泵工作特性的影响,使潜油电泵设备在高效率点或最佳排量范围内运行,不但能够提高潜油电泵井的系统效率,还会延长潜油电泵设备的运行寿命,同时也提高潜油电泵采油的经济效益。

4 结 语

1)潜油电泵系统其主要能耗部件为潜油电缆、潜油电机和多级离心泵。

2)加强潜油电泵系统调节单元和节能元件的研制,如可调油嘴和变频器等,增加潜油电泵系统的可调因素,降低潜油电泵系统的能耗损失。

3)加强科学管理,提高设备利用率、提高潜油电泵井的系统效率。

[1]梅思杰,邵永实,刘军,等.潜油电泵技术(上)[M].北京:石油工业出版社,2004:56-59.

[2]沈建新,孙玉国,张新礼,等.潜油电泵提高系统效率措施及效果分析[J].科学技术与工程,2011,11(24):5769-5772.

[3]祝淑萍,胡朝志.机组有功功率优化分配[J].长春工业大学学报:自然科学版,2007,28(2):132-135.

[4]赵春民,王则宾.潜油电泵系统的能耗分析[J].油气地面工程,2005,24(6):33.

[5]刘树林,徐敏强,董振刚,等.潜油电泵机组振动状态评估系统[J].大庆石油学院学报,2008,32(5):58-61.

[6]柏泽龙,王毅.异步电机的转子磁链研究[J].长春工业大学学报:自然科学版,2009,30(3):312-315.

[7]管虹翔.变频条件下电潜泵井的产量调节能力研究[J].石油机械,2008,36(2):95-98.

[8]彭新秀.电源电压波动对异步电动机性能的影响[J].机电信息,2011,21(3):28-29.

[9]蔡明山.永磁同步电动机中混沌运动的峰-峰值图分析法[J].长春工业大学学报:自然科学版,2007,28(1):17-20.

[10]董振刚,庞向东,刘军,等.电动潜油泵变频配套设计方法[J].石油机械,2001,29(12):45-47.