锻造模具整体堆焊修复最新技术介绍

文/张海·济南沣钛焊接有限公司

锻造模具整体堆焊修复最新技术介绍

文/张海·济南沣钛焊接有限公司

济南沣钛焊接有限公司(原济南汉默特种焊接有限公司)在2000年将国外先进的锻模修复技术引进到国内,到目前已有近15年的模具焊修经验。通过多年的技术积累以及与广大锻造企业的交流合作,我们已形成了一套适合国内模具情况的焊接修复技术。下面是我们对锻模焊修技术进行的归纳和总结,包括最新的国外锻模修复技术,希望可以给锻造企业在模具制造和修复方面带来更多的启发,推动锻造企业进一步降低成本,提高生产效率。

整体堆焊修复方式的优势

相对于传统的落面翻新或者更换成更高合金含量的模具钢来提高模具寿命的方法,整体堆焊修复方式有以下几方面的优势:

⑴无需更换成高合金基材开新模来提高寿命。目前国内大、中型锻模一般采用5CrNiMo制造,小型锻模一般采用H13制造,为了进一步提高锻模的使用寿命,锻造企业一般从模具基材入手进行改进,比如大、中型模具基材从5CrNiMo换成B2等,虽然这样提高了一定的模具使用寿命,但是购买原材料的费用也相应有所提高,经济效益不明显。整体堆焊修复方式是模具使用5CrNiMo作为基材,型腔采用合适的焊材进行焊接,这样可以成倍地提高模具的使用寿命,从而大幅降低了模具费用。

⑵废旧模具的重新利用。锻造企业每年都有大量模具报废淘汰,常用的方法是以很低的价格将这些模具处理掉,实际上这是一种资源的巨大浪费,这些模具大多数都可以通过整体堆焊修复重新利用,包括对旧模具进行更改变换成目前产品的模具,这样可以大大缩短开新模的周期。

⑶减少了模具的储备数量和生产线停机换模次数。整体堆焊修复模具的寿命一般可以提高1~3倍甚至更多,因此可以减少模具的储备数量,节省购买模块的资金,并减少相应的开新模的费用。模具寿命的提高使生产线停机换模的次数也相应减少,锻造线的生产效率得到了显著提高。

⑷提高了锻件的外观质量,减少了后续机加工费用。整体堆焊修复的模具红硬性更好,因此生产同样数量的锻件,产品的精度高、外观好、合格率高,大幅降低了锻件后续机加工的费用。

⑸可以快速、高质量地修复各种大型的设备部件,如锤头(图1)、锤砧、夹持器、模座等。这些部件如果新制的话,会需要大量的资金和很长的制造周期。

新型整体堆焊修复技术

目前国内使用的锻模整体堆焊修复技术的工艺流程为:焊前型腔清理→模具450℃预热→焊接→焊后450℃常化→模具空冷→530~570℃回火(1~2次)→空冷至室温→机加工。新型整体堆焊修复技术省略了回火这个环节,从而较目前国内使用的整体堆焊修复技术增加了以下几方面新的优势:

⑴节省了修复时间和回火费用。

省略了回火工序,也就省略了后续的加热、保温、缓冷的过程,这一过程对应不同大小的模具可以节省2~5天的时间,对很多企业来说模具的制造周期一般都比较紧张,时间的节省可能更为重要。

⑵提高了电炉的利用率。

省去了回火工序,只进行450℃的常化工序,常化的温度和模具预热的温度同为450℃,这等于说预热和常化可以在同一个电炉中进行,这对于焊接数量大的中、小模具非常合适,先焊接的模块可以提前结束整个工艺过程,出炉腾出空间加入新的需焊接的模块,也就是说,可以不分批次地不断加入需焊接的模块,形成一个不间断的循环过程,这大大提高了模具的修复速度和电炉的利用率。

⑶不会造成模具基材退火,从而可以将模具基材全部换成5CrNiMo。

我们从事模具焊接修复已经接近15年,有一个问题一直影响模具焊修的效果,大、中型模具国内基本采用5CrNiMo基材制作,但它的红硬性一般,基材的硬度会随着不断地焊修出现大幅度的降低,很多模块的硬度在修复后都已经降低到30HRC左右,这对修复后的模具使用寿命造成了较大的影响,而新型整体堆焊修复技术只进行450℃常化使这一问题得到了根本的解决。

在小型压力机模具方面,国内一般采用H13基材制作模具,价格较高,模块容易开裂,原来的焊修工艺要求570℃回火,焊材硬度是55~58HRC,这样模具寿命虽然提高了,但开裂的风险更高,因此一直不被企业接受。而采用新型整体堆焊修复技术,小型压力机模具也可以采用5CrNiMo作为基材,热处理后硬度控制在45HRC左右,焊材硬度控制在52HRC左右。采用新型整体堆焊修复技术,基材硬度不受影响,取得了很好的效果。

综上可以看出,对于新型整体堆焊修复技术来说,大、中、小型模具都可以采用5CrNiMo作为基材,只要型腔采用适合的焊材即可,后续还可以再反复使用焊接的方式进行修复,这比单纯地更换更高合金的模具材料开新模更为经济和有效。

⑷减少了焊材的用量。

正如前面所述,传统的模具焊修工艺会造成模具基材退火软化现象,为了弥补这一问题,就需要来加厚模具的焊材层,有些模具的型腔清理尺寸达到了25mm,尺寸的扩大大幅增加了焊材的用量,提高了模具的修复成本。而新型整体堆焊修复技术由于模具基材的硬度有了保障,一般情况下只需要焊接12mm厚度的焊材即可,降低了模具的焊修成本,增加了这一技术对锻造企业的吸引力。

⑸减少了机加工费用。

新型整体堆焊修复技术所用焊材的硬度较原焊材低,焊后大、中型模具的硬度在45HRC左右,小型模具的硬度在52HRC左右,这对机加工非常有利,解决了很多锻造企业反映的焊接模具硬度高造成的机加工刀具费用高、工时长的问题。

⑹进一步提高了模具的寿命。

新型整体堆焊修复技术所用的焊材具有更好的韧性和红硬性,可以承受型腔温度剧烈的波动,比如极端的喷水冷却型腔的情况,因此新型整体堆焊修复技术修复的模具的寿命较原来的焊修工艺可以提高30%~50%。

模具整体堆焊修复工艺流程如图2所示,其中绿色部分表示新型整体堆焊修复技术的工艺流程,而绿色部分+红色部分表示目前国内使用的整体堆焊修复技术的工艺流程,可以看到,新型整体堆焊修复技术所耗用的时间有大幅的缩短。

图3 采用新型整体堆焊修复技术修复的16t锤前轴模具

■ 表1 16t锤前轴模具采用原工艺、新工艺修复的成本对比情况

图4 不同焊修工艺模具寿命对比

应用实例

下面以16t锤前轴模具为例介绍一下新型整体堆焊修复技术的应用优势。采用新型整体堆焊修复技术修复的16t锤前轴模具如图3所示,16t锤前轴模具采用原工艺、新工艺修复的成本对比情况见表1。

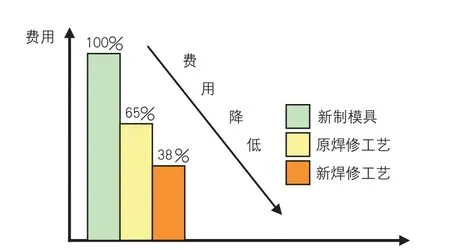

由表1可以看出,相对于原工艺,采用新型整体堆焊修复技术修复的16t锤前轴模具的单件锻件模具费用减少了41%。不同焊修工艺的模具寿命对比与单件锻件模具费用对比如图4、5所示,由表1及图4、5可以看出,采用新型整体堆焊修复技术修复模具可有效提高模具的使用寿命、降低单件锻件的模具费用。

图5 不同焊修工艺单件锻件模具费用对比

结束语

锻模整体堆焊修复技术目前已经被国内锻造企业普遍接受,该技术的不断进步给锻造企业节省了大量的模具费用,同时提高了锻造生产线的生产效率,减少了锻件后续的机加工费用。随着企业对控制生产成本、提高生产效率的重视,相信会有更多的锻造企业采纳这一技术。