新车项目冲压进程管理

文/崔涛·天津一汽丰田汽车有限公司西青工厂冲压课

新车项目冲压进程管理

文/崔涛·天津一汽丰田汽车有限公司西青工厂冲压课

新车型的导入意味着冲压模具会大量涌入车间,这对现行生产和新模具调试都是一种挑战,如何不仅能保证两者的有效统一,且还能持续高效进行呢?天津一汽丰田汽车有限公司(以下简称“一汽丰田”)冲压课通过对日本丰田公司的学习,运用ABC管理的方法将该问题简便化、系统化。

在整车制造厂中,新车项目的导入是一个漫长而繁重的过程,特别是在不影响生产的情况下,新车型的导入更是困难重重。作为世界汽车业的佼佼者,日本丰田公司TPS生产方式一直被众多企业所追捧。丰田公司在全世界拥有几百家子公司,其中汽车制造厂遍布美国、英国、中国、阿根廷、泰国、马来西亚等国家,这些厂每年都保持有新车型上市,ABC管理系统就是丰田针对新车型导入开发的一套比较系统完善的工具。因此,一汽丰田将该ABC管理系统成功运用到2008年2月下线的新威驰车型项目上。冲压是整车制造的第一道工序,由于新模具繁多,且都需要验收调试,所以整车下线前的准备工作周期长、任务重。公司通过对ABC管理系统的运用,将生产进程中的每个环节联接起来,使每个部门工作的开展有序进行。工作过程按时间节点分为三个阶段:前期验收阶段——对各厂家承担制作的模具等进行验收以保证到货后的正常使用;现场调试阶段——调整极差将良好的品质进行再现;初期流动阶段——确认模具及产品的稳定性。

前期验收阶段

主要是对以下内容进行确认,指出不良点并要求厂家进行限期整改。

整体说明

说明的目的是对模具厂家进行该车型模具的整体工艺说明,内容有:材料及制品相关参数;工程数及各工程压力机规格;拉深工程的成形方式(如气顶杆、氮气缸等);各工程模具本体及镶块材质;各工程模具结构配合方式(如氮气缸、弹簧、聚氨酯等);各工程工作高度及送、取料/件方式等。此外对标准品的采用进行说明、向模具厂家递交必要技术资料并对今后验收日程、备品等相关内容进行协商确认,之后便进入图纸的制作阶段。

图纸验收

图纸验收的目的是要对模具厂家设计后的模具图纸进行确认,重点是安全性与设备匹配性。内容有:⑴安全性:段取安全(起重柄、压板槽规格等),作业安全(投取件、托起形式、废料流出等),模具分解装配安全(导柱偏心、起吊及翻转螺纹孔规格等)和模具结构安全(侧销、斜楔规格等)。⑵和设备的匹配性:压板槽位置、快速定位形式及尺寸、键槽贯通、气路接头位置、氮气表及连锁盒位置、废料道位置尺寸。图纸验收合格后进入泡沫型的制作阶段。

泡沫型验收

目的是对模具厂家制作的泡沫型进行和压力机相关参数匹配性的确认。内容包括有:模具基准高度(送料、取料高度);模具外形尺寸是否和生产设备匹配;拉延序如果使用气顶杆,则确认气顶杆位置是否有干涉;全工程在设备内螺栓固定位置的尺寸是否正确;自动线的模具上型是否制作了气源避让;下型快速定位的尺寸是否正确;定位键槽及U形压板槽的尺寸是否正确;起重柄和翻转螺纹孔的安装方式及其规格尺寸是否正确。

参照已验收的图纸进行具体尺寸确认,并需考虑泡沫型的加工余量。

确认合格后进行铸件的浇注,之后即可进行机加工及部件组装。

检具验收

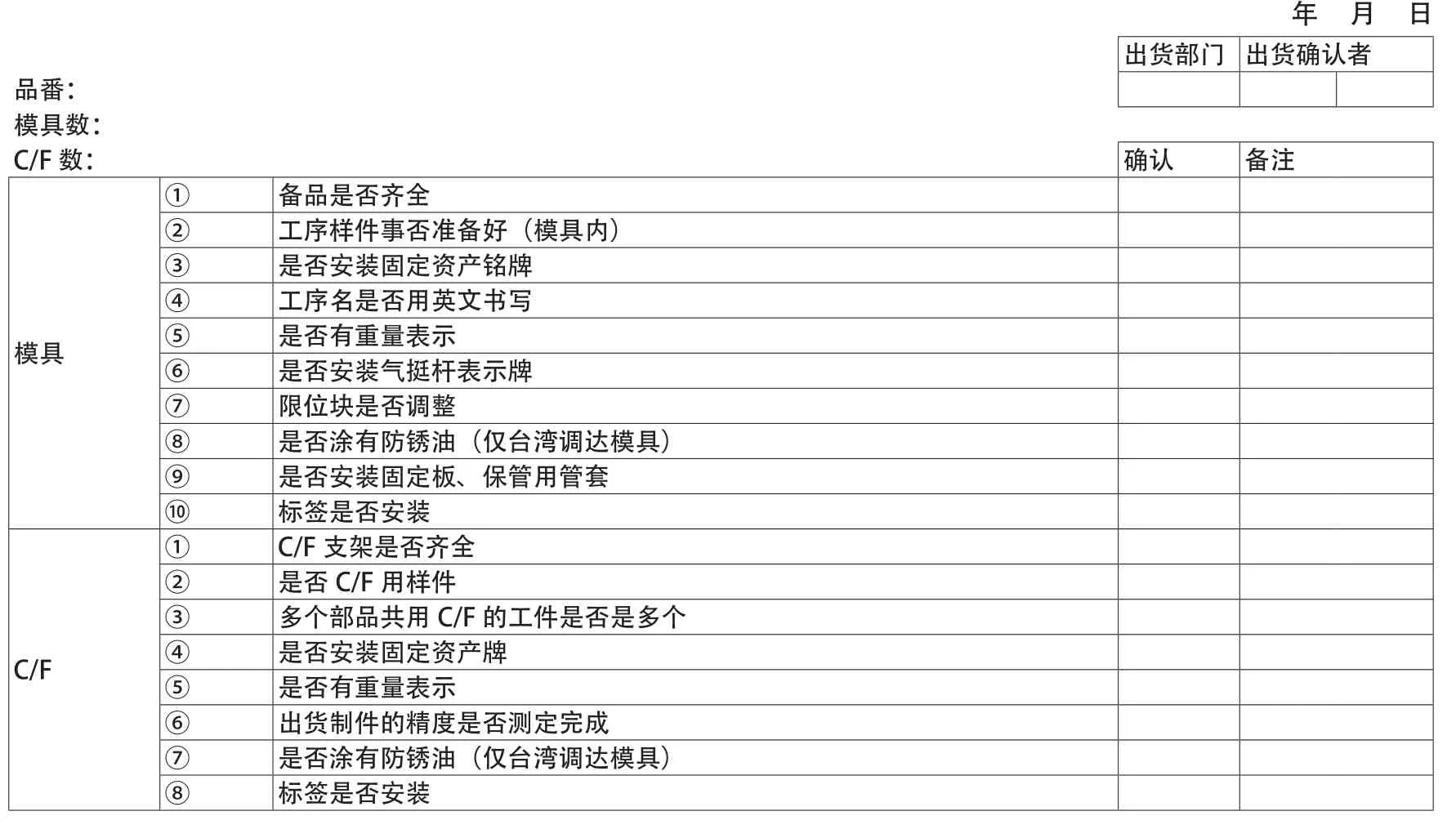

检具验收的目的是对模具厂家制作的检具C/F进行自身机能和使用性能的验收,检查明细见表1,确认无误后即可进行具体制件的精度测定。

■ 表1 C/F出货检查确认表

模具初品验收及出货验收

目的是对模具厂家制作的模具进行装配后的验收,主要对模具成形性、结构、标准件及生产作业性进行详细检查,总结发现不良点,并与厂家协商不良点的修改对策及完成期限,于验收时进行最终确认,具体检查明细见表2。检查分为静检和动检:静检是模具分解状态时的机能检查;动检是压力机上进行品质成形相关的检查。对不良点及修正对策进行登录,最后就全部不良点进行总结,与厂家协商后,于修正期限内予以确认。出货前,厂家必须填写出货检查表,如表3所示。

模具到货检查

目的有以下几个方面:对到货模具进行外包装检查,并对所附名细进行核对,察看是否缺货或错货;开箱后检查模具有无锈渍、上下型固定板是否完好;固定板拆除后对模具及检具进行必要点检,螺栓紧固、黄油检查并更换、导板检查。

对不良点确认后进行记录,以期在调试阶段确认解决。

现场调试阶段

现场调试管理

这部分要求制定相当细致的日程跟踪管理和问题点的登录及对策,将全部资料进行目视化管理。我们主要分为以下三个方面。

⑴基本计划管理。基本计划管理包括:模具制作日程、生产准备日程计划(将全部管理项目列入日程)、车间配合项目(相关改善)和每周进展管理四个方面。

⑵调试日程管理。调试日程管理包括:召开日程会议(日期的调整由生计制作决定)、调整(跟踪生计方面的日程)、情报板(与各生产线的联系每日更新——跟踪结果手写入)和全部品的整体反馈进度表(调试各阶段必须有一份,每日手写更新)四个方面。

⑶结果管理。结果管理包括:全部品的不具合消去表——调试各阶段不具合件数,改修件数(累计)推移图(各部品一幅图分别管理)和调试各阶段的汇总图(完成度、达成度)三个方面。

管理板中不同区域内容

■ 表3 厂家出货检查表

⑴品质区域:①“精度”=对各部品的管理及对各调试阶段的验证追踪;②“面”=面检结果(生技)修正追踪。⑵工位器具区域:①工位器具制作计划(进程管理)—收容数;②工位器具讨论会—荷姿—纳入管理;③搬运测试、确认追踪。⑶平面图:①各放置场(模具、材料、工位器具、号试品、手修场、制品引取规定、HAD、样品、C/F);②仓库、模具修理区、模具翻转场、物流路线。⑷材料区域:①材料清单一览表(材质、尺寸、厂家等);②材料改善(成品率表示)。⑸HDA相关区域:①HDA制作计划(进程管理);②纳入管理(不具合指出、修正指示追踪);③放置场表示(固定表示、修理表示)。⑹设备区域——设备改造工程计划表(进程管理):①PJT不具合指摘修正指示追踪;②担当管理(内直—外住—厂家)。⑺其他区域:①各区域要据三项管理基本事项实施;②其他如有必要再进行特殊管理;③现场的作业管理、看板是有必要的;④模具修理计划—设备使用计划—GSPH管理;⑤准备物—透明样件;⑥品质检查要领书;⑦各作业要领书—看板;⑧材料原单位。

调试管理中相关具体要求

⑴会议板:①各条生产线1W的日程和每天的结果,包括品番、时间、阶段、担当者、调达枚数、调试结果;②记入标记的颜色区分;③另附模具、材料、数据、C/F等的入荷情况(判定调试可否)到每日会议前检查。⑵体系表:①PJT指导者成员的体系表,包括生产线、品质、模具保全、设备保全和E/G;②部品清单和规模,包括部品点数、制作图(部属)、模具数,生产线及上一次的调试图表;③联络网,包括生技、模具厂家、材料关系,附带厂家、装焊工程等,工厂日历、出勤表(以一个月为单位)。⑶日程会议(最少每周一次);⑷安全制度遵守。

初期流动阶段

调试阶段完成就进入下线批量生产阶段,也就是进入最后一阶段——新车型的初期生产流动磨合阶段,此阶段是考验验收及调试成果的关键时期,同时也是验证各方面,尤其是品质稳定性的重要时期。该阶段一般为三个月至半年,在此期间必须对品质、精度、作业性等实施彻底监察,做到专项专人对应。

结束语

正是按照以上比较完善的内容进行实施和各制造部门及品管、物流等部门的沟通协作,才能实现丰田汽车自图纸设计到整车下线共需15~18个月的汽车制造速度。