SABS真空助力器壳体钢改铝工艺技术探索

为了达到使SABS真空助力器减重的目的,本文通过对铝、钢两种不同材料在化学成分和机械性能方面的数据分析,不仅指出了铝材的冲压工艺在工序上比钢材增加两序,而且在模具设计、制造方面指出了铝、钢件模具的不同要求。最后经过CAE软件的分析,得出两种比较合理的冷冲压工艺流程,使真空助力器材质由钢改铝后最终实现单件减重1.5kg。

产品选择

为推动汽车轻量化的工作.选择轿车真空助力器的前后壳体皮膜托板作为减轻试制目标(本文由于篇幅所限只选后壳体作钢铝材质比对)。该项目于2013年3月启动.5月实现减轻547g的目标.壳体合格率达到85%以上。主要减轻措施是改换壳体材料.选铝镁合金板料替换原来钢板材料.采用CAE分析和冷冲压成形完成试制过程。产品的数模结果如图1所示.开发成功的后壳体如图2所示。该铝件重量(290g).比钢(837g)减轻约547g.仅为钢件重量的35%。

图1 产品的数模

图2 冲压件图片

钢材和铝材物化性能对比

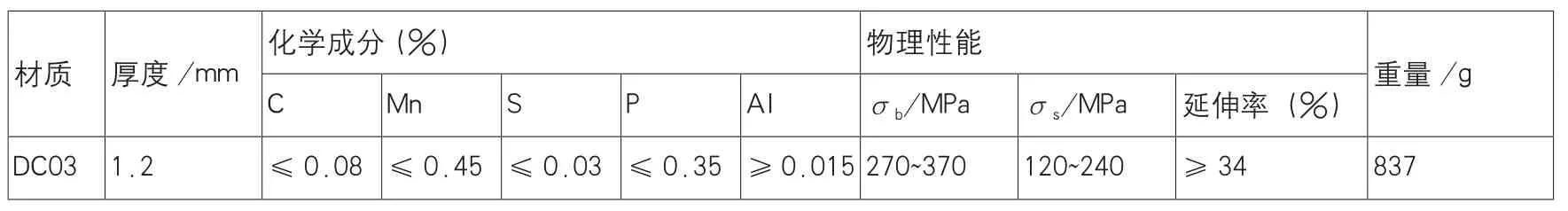

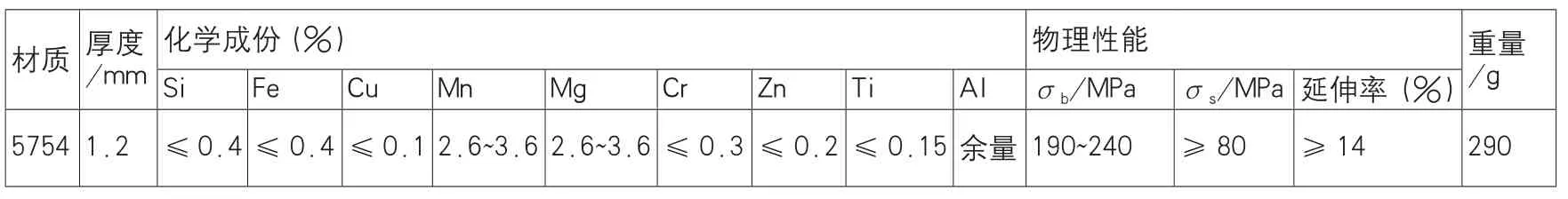

钢材壳体和铝材壳体的物化性能及重量参数分别见表1、表2。

钢、铝材质对比就力学指标范围而言.铝壳要比钢壳小而低.抗拉强度项铝壳要比钢壳下限低80MPa.上限低130MPa.屈服强度项铝壳要比钢壳下限低40MPa.延伸率项铝壳要比钢壳要低20%。这些不利因素会大大增加铝壳拉深成形的难度.特别是对惯于生产钢壳体的零部件企业来说.难度更大。

CAE分析

图3为钢材件的CAE分析图.从中可以看出.在黄色区域变薄率最大为28%.但能满足实际要求。

图4为铝材件的CAE分析图.从中可以看出在红色区域变薄率最大为16%.但满足图纸要求。CAE分析显示.红色区域为需补偿的困难易裂区域.此区域的改善对策为:⑴放大R角;⑵少量多次拉深成形。

■ 表1 钢材壳体物化性能和重量

■ 表2 铝材壳体物化性能和重量

图3 钢材件分析

图4 铝材件分析

图5 钢、铝壳体件工序对比图

工序设计对比

工序设置分析

从图5钢铝壳体件加工工序对比中可见.钢壳体只有8序.即:OP20→OP30→OP40→OP60→OP 70→OP90→OP100→OP110。而铝壳要10序.即在钢壳全序中再增加OP50和OP80两序(见红色显示)才能构成完整工序。这是由铝材的机械特性决定的.在设计铝材件冲压工艺时必须考虑到它的三低(抗拉强度低、屈服强度低、延伸率低)。

图6所示是钢壳的工序件和工序模具图.共有8序。其中的OP50和OP80序是钢改铝后需要增加的工序(图中红色)。

开发中遇到的问题及对策

在将真空助力器壳体材质由钢材改为铝材的工艺过程中.遇到的主要问题及对策如表3所示。

注意事项:

⑴CAE分析在成形件工艺设计中的主要作用是提供方向和基本数据.当完成轮廓成形阶段后.进入尺寸和公差抓取阶段主要依赖钳工对模具的调试。

⑵该件成形中的主要问题有两点.一点是在OP20首序成形时.就要将上凸包的高矮和胖瘦确定好.只有它的大小和位置确定合理.后序才可能减少反复修改;另一点是翻边工序后总会在翻边面出现周向台阶和沟槽.消除的主要办法是加大凹模R值(前提是在工作面间隙和粗糙度合理的情况下)。

图6 钢壳和铝壳工序件与工序模具图片对照

钢材件和铝材件在冲压模具上的不同

钢材件和铝材件的冲压不仅在工序设计有所不同.在模具设计上也有以下10大不同:

⑴铝的延展性差.与钢相比容易开裂.需增加序次以减少序次变形量。

⑵模具工作面粗糙度.铝比钢要求更高.精加工后要抛光处理达到镜面效果。

⑶自动化多工位冲压的拆垛.钢件用磁性相斥工作原理.铝件用的是气动拆分等方式。

⑷模具工艺分析一定要做CAE.必须精通铝件的成形性能.设计必须有合适的R角和更好的渐变连接。

⑸切边工序不可以切下过小的废料.因为铝屑容易粘在刀口上。

⑹铝件的模具要比钢件模具轻一些.模具工作面上不能有销钉和螺钉孔。

⑺铝件的模具脱料.不要采取顶销脱料否则会顶伤工件.应尽量选边缘退料。

⑻铝件的模具必须采取精密不脱导套的导向.冲头必须用卸料板导向。

⑼铝件的所有刀口模具必须采用“一割三修”的慢走丝加工。

⑽铝件的成形模具上凸凹模模块要合缝严密.最好采用整块钢料。

■ 表3 开发中主要问题及对策

结束语

通过真空助力器壳体轻量化探索.单车仅有1.5kg

的减轻效果.但是若用2013年2000万辆的产销量粗算.就有30000t的减重效果.如此以来就会减少相当多的油耗和有害气体的排放.降低成本.所以企业要从一点一滴做起.把轻量化的工作进行到底。

SABS真空助力器壳体钢改铝工艺技术探索

文/王万祥,朱清,李爱清·苏州金鸿顺汽车部件有限公司