顶板冒顶隐患测试仪的设计与实践

郭书英,王睿丰,曲 光

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.北京四中,北京 102499;3.北京神龙安科技术发展中心,北京 100120)

0 引言

通过对煤矿巷道顶板冒顶隐患的探测研究分析,现有的判断煤矿巷道顶板是否存在冒顶隐患主要是通过对巷道顶板进行离层监测或锚杆锚索受力监测[1-2],依据监测结果判定巷道是否存在冒顶隐患,两者对巷道冒顶预警起到了重要作用[3],但这些方式都是利用锚杆锚索锚固支护后所进行的监测预警,观测周期长,且观测点的布置有其本身固有的局限性。除此之外,国内学者在顶板岩层结构探测、分析方面也做了很多的工作:吴联君[4]研发了岩层结构探测仪用于探测顶板岩层的结构;邓广涛、马念杰[5]提出了采用人工神经网络的方法是把钻孔内各岩层的分布情况[6];钻孔窥视仪的应用对顶板岩层的探测也起到了一定的推动作用,但这些方法使用复杂,精确度不高,无法准确预测冒顶隐患的存在。针对以上情况,论文研究设计了顶板冒顶隐患测试仪,该测试仪的设计依据为钻削破岩理论[7],该理论指出,锚杆钻机在顶板钻进破岩时反映出来的瞬时信息可以反映出所钻进岩层的密度、强度、硬度等物理力学特征,因此,只要在掘进时能够实时完整地获取这些信息,就能据此推断出钻孔所在点巷道顶板的岩层物理力学特征,该测试仪实时采集钻机在钻孔过程中所受到的推力,并依此分析判断此处顶板冒顶隐患的程度及顶板岩层破碎的范围[8],为巷道冒顶防治工作提供很好的帮助,并为煤矿的安全生产提供可靠保障。

1 顶板冒顶隐患测试仪原理及结构设计

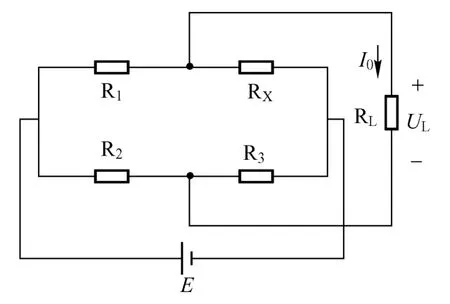

图1 惠斯通电桥原理图

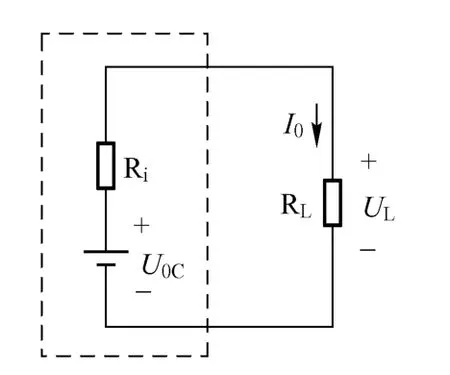

图2 惠斯通电桥等效原理图

1.1 顶板冒顶隐患测试仪测试原理

钻削破岩理论指出,锚杆钻机在顶板钻进破岩时反映出来的瞬时信息可以反映出所钻进岩层的密度、强度、硬度等物理力学特征,因此,只要在钻孔时能够实时完整地获取这些信息,就能据此推断出钻孔所在点巷道顶板的岩层物理力学特征。而顶板冒顶隐患测试仪就是依据钻机在对破碎岩层进行钻孔时与对完整岩层进行钻孔时所受到的力不同设计而成。

顶板冒顶隐患测试仪主要由压力传感器和数据处理模块组成,压力传感器主要用于测量钻机在钻孔过程中所受到的力;数据处理模块主要用于采集压力传感器的压力数据信息并对其进行处理分析。由于对破碎岩层进行钻孔时与对完整岩层进行钻孔时钻机所受到的力不同,根据数据处理模块采集到的压力传感器的数据信息,经过简单的处理,形成钻机推力曲线图,并依此来判断顶板此处冒顶隐患的程度及顶板岩层破碎的范围。

1.2 压力传感器

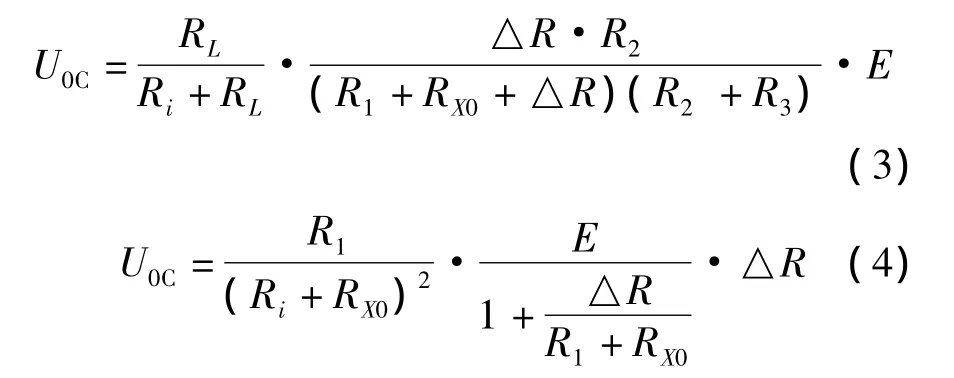

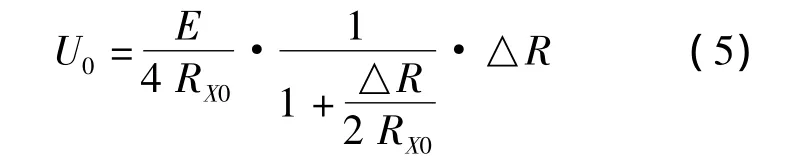

压力传感器是由特殊工艺材料制成的弹性体、电阻应变片及温度补偿电路组成,并采用非平衡电桥方式连接,最后密封在弹性体中。其中应变片可以把应变的变化转换为电阻的变化,为了显示和记录应变的大小,再将电阻的变化转换为电压的变化,其采用的测量技术为惠斯通电桥测量法。图1为惠斯通电桥原理图,其中,四个电阻RX、R1、R2、R3,连成四边形,称为电桥的四个臂,其中 R1、R2、R3为固定电阻,RX为可变电阻,当 RX变化时UL的值也随之改变。

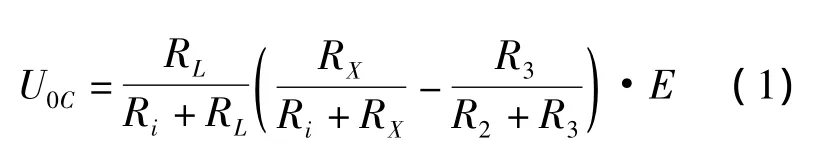

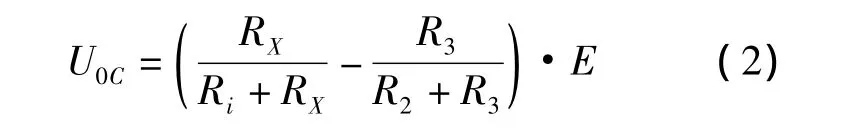

根据戴维南定理,图1所示的桥路可等效为图2所示的二端口网络,其中U0C为输出端开路的输出电压,Ri为输出阻抗,等效图见图3,可见

图3 惠斯通电桥等效原理图

惠斯通电桥的输出采用的是负载很大近似于开路,所以在这种情况下RL→∞,所以得出:

令RX=RX0+△R,RX为被测电阻,RX0为其初始值,△R为电阻变化量。

通过整理,(1)、(2)式分别变为:

以上是一般形式的惠斯通电桥的输出与被测电阻的函数关系,本文研究的顶板冒顶隐患测试仪采用的是等臂电桥,即电桥的四个桥臂阻值相等,即R1=R2=R3=RX0,此时(4)式简化为:

当被测电阻的△R<<RX0时,(5)式可进一步简化为

由此可知U0与△R成线性关系,由此可由电阻的变化转变为电压的变化,进而根据电压值的变化反映出外力作用的大小[6]。

1.3 数据处理模块

数据处理模块主要是指采集处理电路,主要包括处理器芯片,存储器芯片,时钟芯片等,数据处理模块通过采集电阻的变化,并对其进行处理分析,从而得到钻机所受到的外力作用的大小,可清晰观察钻机在钻孔过程中的受力情况[9],进而判断此处顶板是否存在冒顶隐患及隐患存在的范围。

该采集处理电路以符合国家矿用产品安全标志为基本要求,采用低功耗芯片进行设计,以单片机MSP430F5438为核心,用于采集处理压力传感器产生的电压信号,传感器信号经过放大后利用芯片 ADS1248进行模数转换,并将其存储至AT24C1024串行EEPROM芯片;时钟芯片采用PCF8563,射频芯片采用NRF24L01。

该冒顶隐患测试仪为智能化数字仪表,内置RS232C异步通讯接口,可直接与PC机连接,数据传输到计算机后,利用相应的数据分析软件进行处理从而得出各种曲线和报表。

2 顶板冒顶隐患测试仪的安装使用

2.1 适用条件

顶板冒顶隐患测试仪密封性较好,具有很好的环境适应性,其使用条件为如下:工作环境温度:0℃ ~﹢40℃;工作环境相对湿度:≤95%(+25℃);大气压力:80 kPa~110 kPa;在具有甲烷,煤尘爆炸性混合物的煤矿井下[10],无破坏绝缘的腐蚀性物质的场合均可使用。

2.2 顶板冒顶隐患测试仪的安装使用

顶板冒顶隐患测试仪尾部通过钎杆与钻机机身相连,其头部为凹槽结构,可将钎杆至于凹槽内,安装方式如下图所示,将其安装于钻机机身与钻杆之间,在钻机开始进行钻孔之前打开顶板冒顶隐患测试仪的开关即可开始采集数据,并将采集到的数据存储起来,钻孔完成后将采集到的数据通过有线传至计算机,用相应的软件进行处理后形成钻机推力曲线图,并依此来判断顶板此处冒顶隐患的程度及顶板岩层破碎的范围。

图4 顶板冒顶隐患测试仪安装图

3 现场工程实践研究

该试验地点选在中煤集团的五家沟矿,五家沟矿煤层较厚,巷道沿煤层底板掘进,煤层顶板与岩层顶板相比,强度较弱,支护不及时将会发生冒顶危险,局部地区顶板淋水较为严重。煤层巷道在回采过程中,顶板下沉量较大,存在冒顶隐患,本试验需要通过研究确定巷道冒顶危险区。

根据五家沟矿的地质条件、煤层开采情况和项目试验研究需要,在5203运输巷道和5203辅助运输巷道进行试验,在5203运输巷道距开切眼50m处和距开切眼150m处各设置一个测点,在5203辅助运输巷道距开切眼50 m处和距开切眼250 m处各设置一个测点,各个测点详细的布置位置如表1所示。每个安装位置的顶板孔位于顶板中间,测试孔深10 m,直径28 mm。

表1 试验点位置

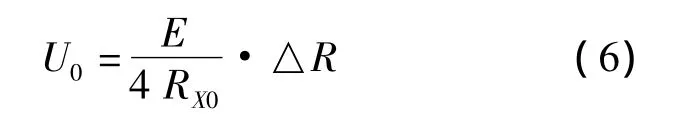

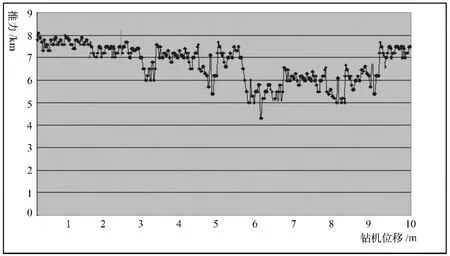

将顶板冒顶隐患测试仪采集到的数据利用软件处理后得到钻机在钻进过程中的受力图如下图5-8所示。

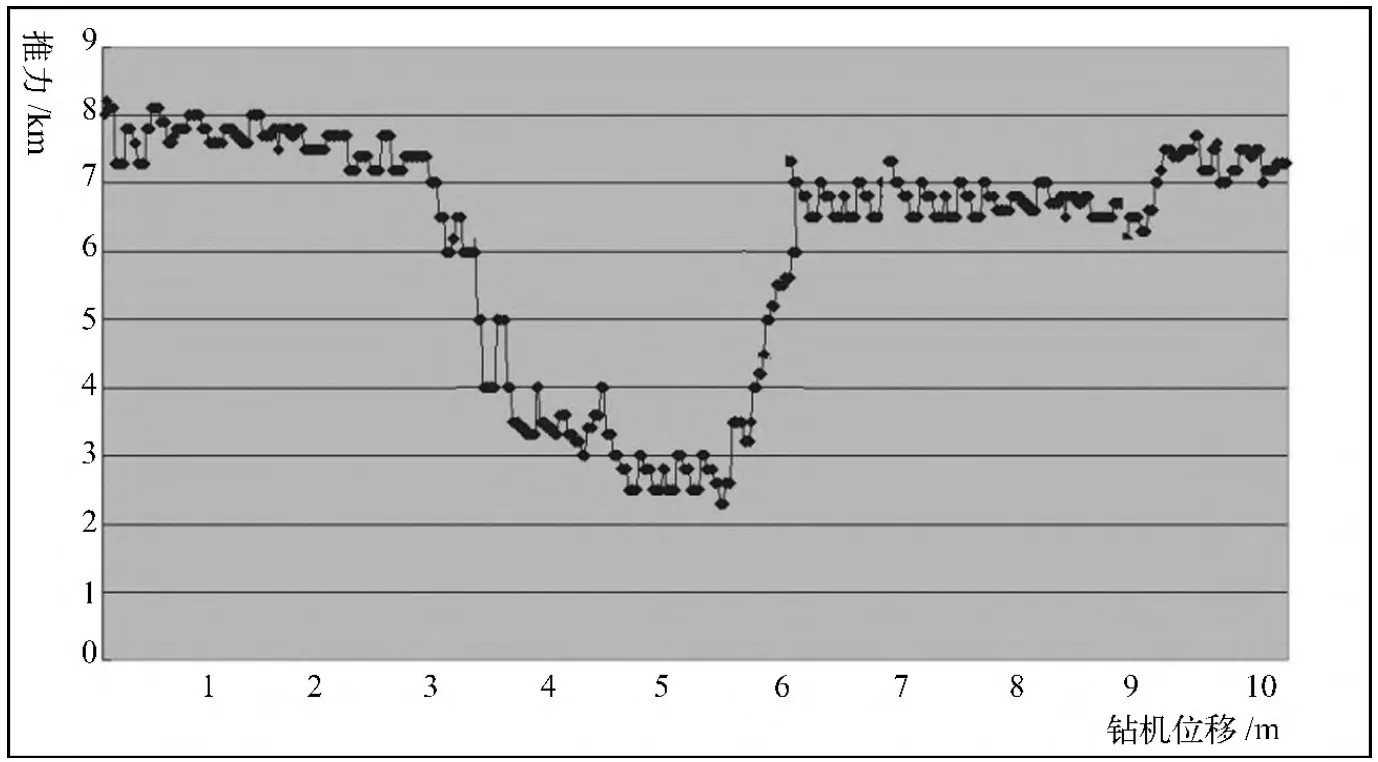

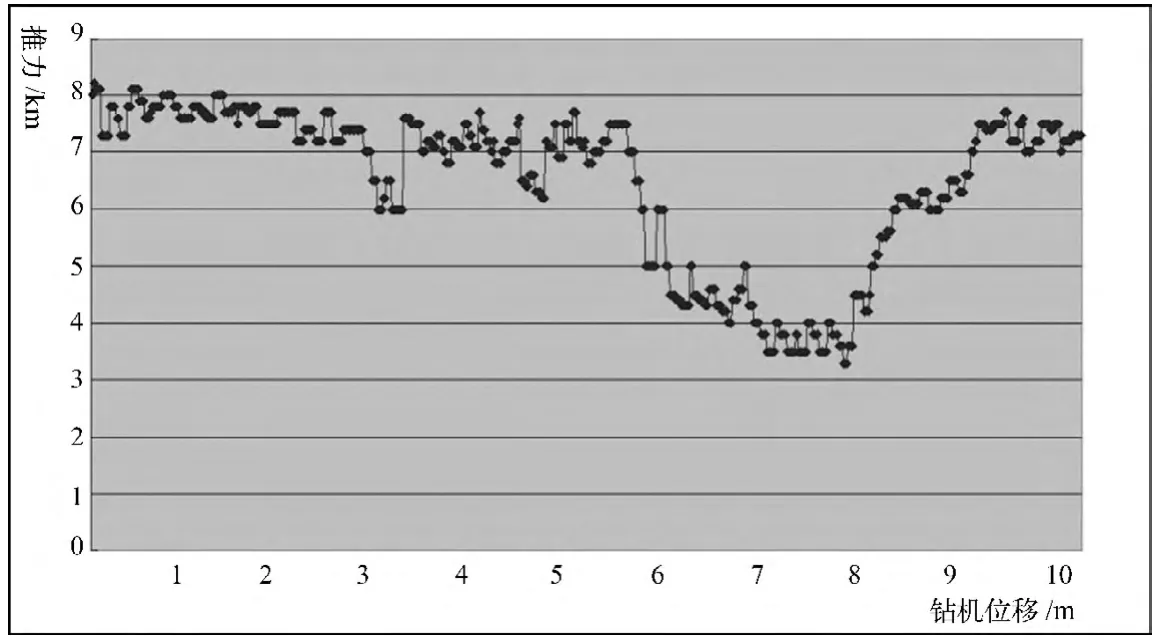

图5表明在5203辅助运输巷道距开切眼150 m处进行顶板钻进时钻机受力较为平稳,钻机受力稳定在5~8 kN之间,说明顶板此处不存在破碎岩层,顶板较为稳定,不存在冒顶隐患;图6表明在5203辅助运输巷道距开切眼250m处进行顶板钻孔时,钻机在距离顶板3.3 m处的受力急剧下降,由7 kN下降至3.5 kN,3.3~5.6 m处趋于平稳,5.6 m处急剧上升由2.5 kN上升至7 kN,说明此处在距顶板3.3~5.6 m有破碎岩层,此处存在冒顶隐患;同理,图7表明在5203运输巷道距开切眼50 m处,在距离顶板5.5~7.8 m处有破碎岩层,此处存在冒顶隐患,图8表明5203运输巷道距开切眼150 m处顶板较为稳定,不存在冒顶隐患。将此图与钻机采样的岩芯进行对比,发现与其测试结果一致,效果良好。

图5 5203辅助运输巷道距开切眼50 m处钻机受力图

图6 5203辅助运输巷道距开切眼250 m处钻机受力图

图7 5203运输巷道距开切眼50 m处钻机受力图

图8 5203运输巷道距开切眼150 m处钻机受力图

4 结论

1)顶板冒顶隐患测试仪根据钻机在对破碎岩层进行钻孔时与对完整岩层进行钻孔时钻机所受到的力不同,来判断顶板此处冒顶隐患的程度及顶板岩层破碎的范围,压力传感器可实时监测钻机钻孔过程中的推力,数据处理模块对压力传感器的数据信息进行采集、处理,形成钻机推力曲线图。

2)压力传感器核心结构弹性体由特殊工艺材料加工,并采用非平衡电桥方式连接,保证了该传感器的可靠性,数据处理模块采用低功耗芯片进行设计,以单片机MSP430F5438为核心,同时进行了密封设计,保证了该探测仪具有较好的环境适应性。

3)现场的试验表明,该顶板冒顶隐患测试仪可以有效实现对锚杆钻机钻进是的推力进行同步、连续的采集存储,并能利用采集到的数据判定此处顶板是否存在冒顶隐患及隐患存在的范围,效果良好,在煤炭行业和其他领域具有广泛的应用前景。

[1]马念杰,邹光华,张凤岩,等.新型煤巷顶板岩层结构探测仪的研究[J]. 煤炭科学技术,2007,01:78 -81.

[2]叶伟国,余国祥.大学物理[M].北京:清华大学出版社,2012.

[3]贾后省,郭书英,王雪颖,公佩暖.巷道顶板多点离层监测仪的设计与应用[J].煤炭工程,2012,09:110-113.

[4]吴联君.顶板岩层结构变化探测技术研究[D].北京:中国矿业大学(北京),2006.

[5]邓广涛,贾明魁,马念杰.煤巷顶板岩层结构的探测与确定[J]. 煤矿现代化,2006,03:25 -26.

[6]郁有文,常健,程继红.传感器原理及工程应用[M].西安:西安电子科技大学出版社,2008.

[7]刘洪涛,马念杰.煤矿巷道冒顶高风险区域识别技术[J].煤炭学报,2011,12:2043-2047.

[8]郭德勇,周心权,韩习运.煤层顶板稳定性预测构造解析法研究与应用[J].煤炭学报,2002,06:586-590.

[9]刘洪涛,马念杰,刘鹏程,等.稳定岩层层位与冒顶隐患级别关系[J].辽宁工程技术大学学报(自然科学版),2012,02:172-175.

[10]马静,许振良,郭书英.矿用本安型电阻仪应用研究[J].微计算机信息,2011,01:118 -120.